煤礦智能綜采工作面解決方案

姜 寧,劉進平,崔智明

(潞安環能股份公司 機電辦,山西 長治 046204)

智能綜采工作面建設是以信息化手段提升生產效益、降低安全事故、推進生產方式變革的必然舉措,是促進企業轉型升級的必然選擇 。本文結合李村煤礦1306工作面煤層賦存特點,聯合國內一流煤礦設備生產廠家,從工作面煤體建模、直線度控制、工作面地理信息系統(GIS)、工作面通訊系統、液壓支架自動控制、綜采設備協同運行方式、煤量掃描、刮板機智能調速控制、工作面人員安全識別和高效開采工藝等多個方面進行綜合研究,設計了綜采工作面智能化開采解決方案,采取重點關鍵技術攻關創新、成熟先進技術集成相結合的方式,解決了復雜地質條件下智能化、少人化高效連續開采的技術難題,為潞安集團在綜采工作面智能開采方面奠定了基礎。

1 工作面概況

李村煤礦1306工作面埋深510~540 m,切眼凈煤柱平距長270 m,進風巷長1 398 m,工作面可采長度1 220 m,實測平均煤厚5 m,儲量220萬t。該工作面按Y型+高抽巷布置,利用已掘成的輔助回風巷作為其中一條巷道,回采時在輔助回風巷采用柔模技術沿空留巷。高抽巷與工作面輔助回風巷平距30 m,設計高抽巷底板距煤層頂板34.5 m。

輔助回風巷距一采區1號回風下山1 062 m揭露FJ17斷層(H=0~2.5 m,∠51°)。現實測巷道最大坡度8°,工作面下行運煤傾角2~3°(但相鄰工作面最大傾角11°),實測平均瓦斯含量8.01 m3/t,計算得采前可解析瓦斯含量5~7 m3/t,設計配風量3 600~4 000 m3/min 。

2 解決方案

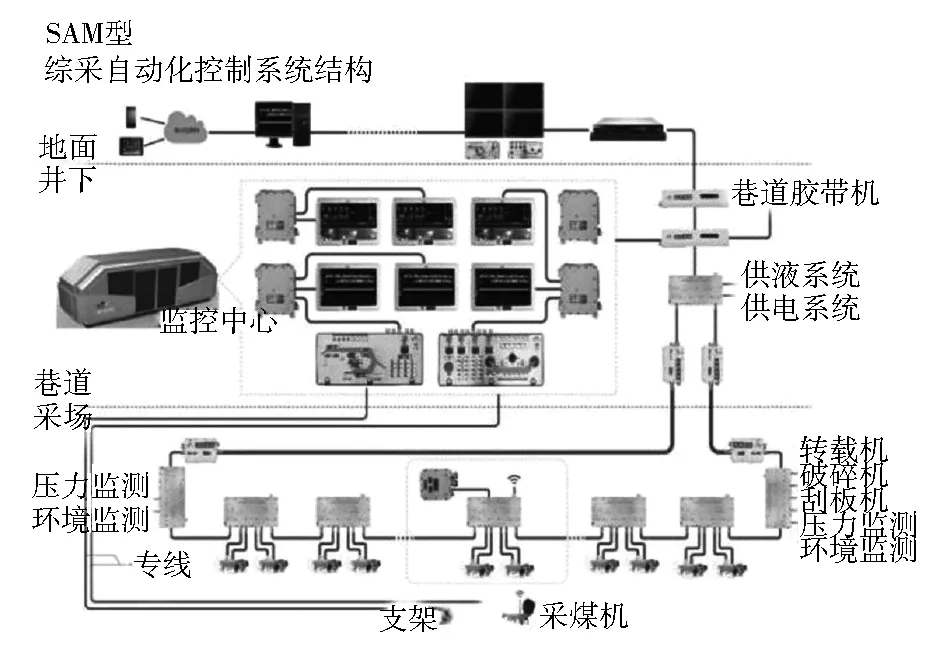

綜采自動化控制系統建立在各單機裝備系統的智能化基礎之上,單機設備的智能化包括:電液控制系統、采煤機控制系統、輸送機控制系統、集成供液系統。并構建了高速通信、可視化及設備遠程控制自動化平臺 。系統結構見圖1。

圖1 綜采自動化控制系統框圖

實現功能包括:煤體模型的構建、地理信息系統(GIS)、直線度控制、調高控制、機架協調控制、液壓支架姿態與防片幫控制、端頭設備一體化控制、工作面瓦斯濃度關聯控制、煤流負荷平衡控制,采煤機在工作面煤層的三維實時展示,基于捷聯慣性導航的采煤機定姿定位。

針對水、火、頂板、瓦斯、作業人員人身安全等煤礦生產過程中常見的不安全因素,選擇了具有針對性的煤體建模、液壓支架姿態監測及防片幫、工作面瓦斯濃度關聯控制、綜采設備聲光預警及遠程控制、人員精準定位系統、破碎機紅外閉鎖聯鎖等功能。

2.1 單機裝備的智能化控制

2.1.1 液壓支架電液控制系統

電液控制系統功能主要有:在控制器界面或上位機界面上顯示立柱工作壓力、推移行程、采煤機位置方向、工作面高度、支架姿態和護幫板狀態;單臺支架可實現“降、移、升”自動控制;通過紅外線檢測系統實現跟機自動化;具備支架初撐力自動連續補償功能;能夠實時監測工作面礦壓,控制頂梁和頂板平行,保障支護質量;通過對工作面以及超前支架的立柱壓力進行分析,實現礦壓分析和對頂板初次來壓和周期來壓進行預警;電液控制系統須向綜采自動化控制系統開放自動跟機啟停功能,保證綜采自動化控制系統可在巷道監控中心實現對液壓支架自動跟機的遠程操作 。

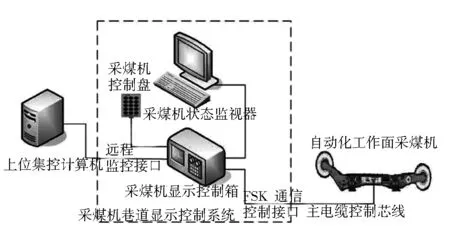

2.1.2 采煤機控制

為適應智能化工作面的設計要求,在滿足基本控制功能的基礎上,采煤機要有精確的采高控制、準確的煤機位置信息以及記憶割煤等功能。

1) 基本功能。采煤機具備按鈕控制和無線遙控等功能,實現采煤機的遠程操作;具有各運行參數監測功能;具有端頭操作、就機操作、應急近控操作、離機遙控操作等常規操作手段,也可實現巷道自動運行及遠端操作方式;采用大屏幕中文顯示,便捷查看系統內部的操作指令及工作信息;可以通過引入礦方的瓦斯濃度監測系統的檢測數據實現采煤機速度與瓦斯濃度的聯動控制。

2) 自動化功能。采煤機控制系統具備采高自主定位、位置自主定位、記憶截割功能、遠程雙向通訊功能,實現以記憶割煤為主,遠程干預為輔的生產工作模式,其主要功能有:記憶截割、整機檢測、數據傳輸、遠程控制、采高定位、位置定位、智能調高 。

采煤機控制結構見圖2。

圖2 采煤機控制結構

2.1.3 輸送機變頻控制

刮板輸送機及轉載機采用“變頻器外部調速控制器+(高壓變頻器+移動變電站)+單速變頻調速+彈性聯軸器+減速器”的驅動方式,實現刮板輸送機的智能負荷調速及軟啟動控制 。其主要功能如下:

1) 智能啟動。設備啟動時通過對機頭、機尾部電機速度、加速度等獨立控制,使刮板機先張緊下鏈道鏈條,再順序啟動,降低了啟動沖擊及避免了松鏈跳齒;能夠判斷是否重載或帶載啟動,自動調整啟動時差及加速度等參數,實現平滑啟動,避免鏈條重載啟動造成損傷。

2) 煤量檢測與智能調速。智能控制系統能夠實現煤流量實時掃描,結合刮板機輸出功率智能調節鏈速,實現刮板鏈運行距離的減少、磨損及功耗。

3) 低速檢修功能。根據檢修需要,智能控制系統可以將刮板輸送機設置為低轉速運行,便于進行檢修工作。

4) 功率協調。區分機頭、尾驅動部的不同角色和能力需求,按刮板機的運行特性配置不同的驅動包,實現多驅動單元的協調工作。

5) 遠程監控功能刮板機智能控制箱自身可以實現對變頻器的啟停控制功能,同時也可以通過標準的RS485總線通信接口或硬結點連接形式,實現第三方控制平臺對變頻器的啟停控制功能;還可通過MODBUS協議將相關信息傳至第三方控制平臺,滿足與礦井自動化系統的通訊需求。

6) 故障自診斷功能。智能控制系統能夠對關鍵部件運行距離、時間等參數進行記錄;并能夠對關鍵部件壽命進行預估、預警,自動生成預防性維護報告,大大降低維護時間及故障概率。

7) 破碎機紅外安全裝置。在轉載機入口處設計安裝紅外線安全閉鎖聯控保護裝置,保證人員人身安全。

2.1.4 集成供液變頻、自動配比

1) 智能變頻控制系統。泵站控制系統具有集中、就地、遠程等多種控制方式。統一、標準的通訊協議保證系統能夠快速、可靠地與智能綜采自動化控制系統無縫對接,實現數據監測,遠程單動、聯動、時間均衡等多種控制,完全滿足工作面自動化的使用需求。

2) 多級過濾系統。系統從整體層面考慮,根據工作介質的流向,采取分段、分級、按需處理的方案,將功能過濾與安全防護有機結合,以進水過濾站、加水過濾器、高壓過濾站、回液過濾站為核心設備,將不同精度和流量過濾元件組合,形成以液壓介質為核心的多級過濾系統。

3) 乳化液自動配比系統。以定量泵、原裝進口混合器、高精度濃度傳感器及控制器為主體的自動配比系統,大幅提高了乳化油的利用率和乳化液配比的穩定性。

2.2 智能化控制平臺

通過建立智能化的通信平臺、可視化平臺及集中控制平臺,為整個智能化工作面構建起基礎平臺,保證所有智能化功能的實現。

2.2.1 工作面通信平臺

利用工作面以太網,通過交換機、光電轉換器及綜合接入器將數據傳輸到巷道集控中心服務器,實現了工作面設備信息采集及自動化控制。網絡管理具備流量優先級、虛擬局域網等管理功能,確保重要數據獲得優先動態支持,且具備自診斷功能。

2.2.2 工作面可視頻化平臺

每6架支架安裝1臺與工作面平行的監控支架用本安攝像儀,每2架支架安裝1臺與工作面垂直的監控煤壁視頻用本安攝像儀,在具備上述監控要求外,在刮板機機頭及監控中心各安裝1臺本安攝像儀。本安攝像儀通過工業環網將數據傳輸至本安顯示器,實現4臺攝像儀圖像一次顯示,且能夠根據采煤機位置進行視頻自動切換,同時將數據傳輸到地面調度中心顯示并保存 。

2.2.3 遠程控制平臺

巷道監控中心通過隔爆主機的電液控主機實時監測工作面全部液壓支架當前的立柱壓力等狀態信息,并通過視頻主機軟件直觀地監測支架當前姿態信息,同時通過支架操作臺實現對工作面液壓支架的動作控制干預。該操作人員同時兼顧采煤機、三機及泵站的集中控制。

支架操作臺通過CAN協議保證控制命令實時發送至工作面支架控制器進而完成動作干預。采煤機、三機及泵站控制指令通過操作臺發送給主機,由主機向各設備發出。

2.3 智能化功能

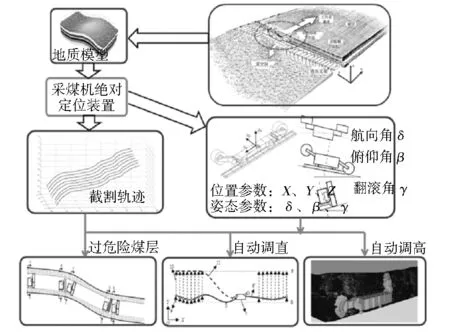

2.3.1 基于地理信息系統與慣性導航的采煤機煤層識別及定位功能

1) 采區三維數字化GIS模型。結合工作面實際情況,采用礦井地震波CT探測方法來探明影響工作面安全高效回采的煤厚信息、地質情況,建立描述煤層的三維數字化GIS模型。方案見圖3。

2) 采煤機絕對定位系統。通過慣性導航系統,實時測出采煤機的三維位置坐標,結合采煤機左右搖臂的擺角,反映采煤機當前割煤作業時左右兩個滾筒與GIS頂底板關系,避免截割到頂板或底板。

3) 煤層識別系統與截割路徑規劃系統。根據采煤機在煤層中推移的位置,調取推進方向采煤機附近一段距離的煤層GIS三維數字化模型中的信息,識別出當前和下幾刀煤層的數字化信息,與記憶截割記錄下的截割模型比對,以此規劃出采煤機行走及搖臂的調高信息 。

圖3 GIS方案

2.3.2 工作面調高控制

以記憶截割技術為基礎,附加多種感知數據,融合人工調高控制經驗及采煤機調高控制模型,建立基于感知—分析—決策機制的智能調高截割模板,實現基于外部主控計算機(非采煤機)的遠程智能調高控制技術應用。同時對采煤機數據的讀取、存儲、分析、界面展示幾個方面進行優化 。

1) 煤機數據讀取、記錄方式完善優化。完善采煤機狀態數據中煤機里程位置數據的讀取功能,并以此為數據記錄基準軸,開展煤機工況數據記錄完善工作,當讀取到煤機調高控制操作時,每隔一定時間記錄當前煤機工況狀態,間隔時間可以根據實際情況進行調整,范圍是0.5~5 s。當煤機在運行過程中出現折返情況時,若滾筒高度數據發生變化,需要記錄下各里程記錄點的最高采高、最低臥底量。

2) 煤機數據存儲方式完善優化。將主控計算機讀取的數據進行存儲,同樣以煤機里程位置作為基礎數據軸,輔以數據讀取時間點進行數據存儲,煤機各數據可單獨存儲,也可整體儲存。

3) 煤機數據分析功能完善優化。針對采煤機存儲的數據,軟件中可實現運行工況數據導出,導出的煤機工況數據以煤機里程位置作為坐標軸。依據讀取存儲的煤機里程位置及滾筒采高、臥底高度數據,建立單次循環過程二維的煤層賦存狀態描繪曲線,以及多次循環推進過程的煤機賦存狀態三維圖形。

2.3.3 基于可視化的遠程控制

建立井下巷道集中控制室,實現工作面視頻監視、語音調度、聯絡及遠程操作工作面相應設備,其主要功能有:液壓支架跟機自動化及遠程控制、采煤機記憶割煤及遠程控制、運輸設備集中自動化控制—一鍵順序啟停控制、乳化液泵站集中自動化控制、供電系統集中監測。

2.3.4 基于慣性導航技術的工作面直線度控制

工作面直線度控制功能的主要內容有:采用基于慣性導航技術進行綜采工作面直線度檢測,通過電液控及慣性導航實現直線度控制,以高速以太網為基礎搭建工作面視頻監控系統,并應用虛擬局域網等技術,提升整個礦井網絡的穩定性與安全性,實現了自動化跟機采煤的常態化應用 。

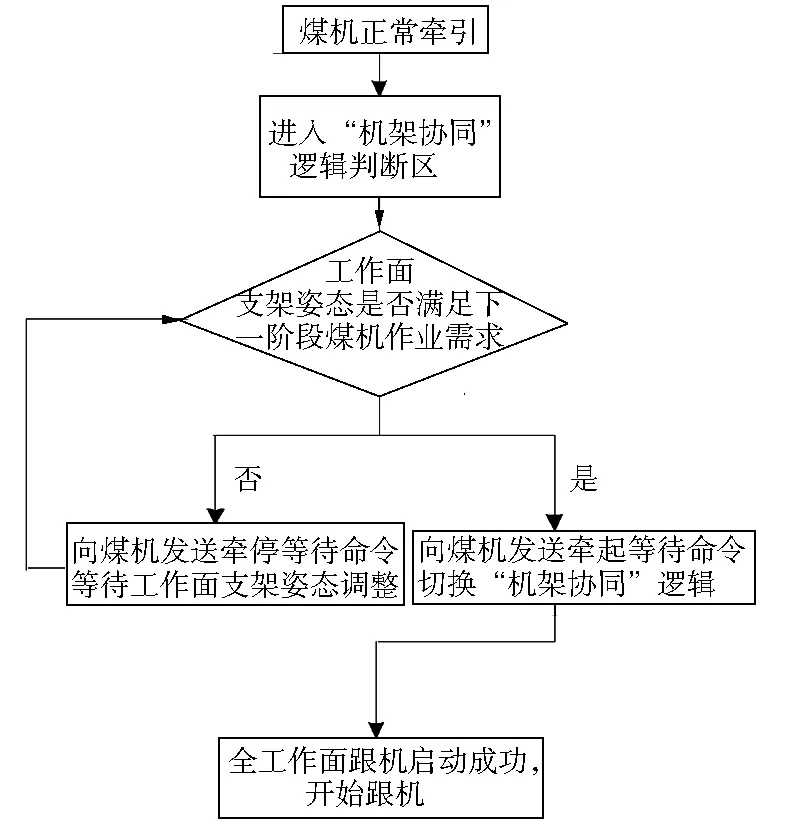

2.3.5 機架協同控制

所謂“機架協同”功能,指當采煤機運行在記憶模式下自動割煤,支架電液控系統運行在跟機模式下執行跟機自動化時,系統軟件能夠根據采煤機位置和當前跟機自動化階段,智能判斷工作面支架狀態是否滿足采煤機進行下一階段作業的邏輯計算,并向電液控系統和煤機系統發出相應的協調指令功能。協同控制流程見圖4。

圖4 機架協同控制流程

2.3.6 端頭設備一體化控制

在常規工作面的設計與使用中,并未將端頭的轉載自移系統與超前支護納入控制范圍,主要依據人工手動操作,本項目通過整體設計,將端頭設備進行一體化控制。

1) 膠帶機自移機尾及轉載機自移系統和控制。膠帶自移機尾控制系統能夠實現遙控及電控控制,且具備聲光報警功能;轉載機自移系統與端頭支架電液進行關聯控制,實現轉載機自移,亦可單獨進行遙控及電控控制。

2) 超前支架控制。通過改造支架液壓管路結構,增加交替閥及液壓管路,使超前支架能夠在前后相連兩架共同控制推移千斤頂,左右相連兩架共同控制防倒千斤頂,從而在本架可以實現所有控制部件動作;控制系統中增加無線接收棒,布置在超前支架,實現就地遙控器控制支架;在巷道監控中心通過視頻監控對超前支架進行遠程遙控。

2.3.7 煤流負荷平衡控制

根據采集的采煤機滾筒電機、牽引電機的電流和溫度等數據,刮板機電機電流溫度數據,以及泵站、三機等其他相關數據,結合煤量信息,智能分析煤流負荷,根據負荷情況,反向調節煤機牽引速度、三機轉速等。監控主機對工作面采集的各相關數據進行分析計算,將工作面采煤機、液壓支架、刮板機等多種單一設備的工作進行集成,實現綜采設備的協同控制。

2.3.8 工作面瓦斯濃度關聯控制

李村礦1306工作面瓦斯濃度較大,為防止生產過程中由于瓦斯濃度超限而導致的斷電,在工作面與回風巷安裝瓦斯濃度傳感器,由綜采自動化控制系統對工作面與回風巷的瓦斯濃度進行實時監測,并設定相應的閾值,當瓦斯濃度達到閾值后,由自動化控制系統對采煤機割煤速度進行調節,降低采煤速度,從而降低瓦斯涌出量,當瓦斯濃度降低到正常水平以下時,再將采煤機恢復到正常的運行速度,保證采煤過程的連續性與自動化調節功能。

2.3.9 支架姿態控制

在支架底座與頂梁安裝傾角傳感器,對液壓支架的姿態進行檢測,當支架姿態超過正常閾值時,由電液控制系統對支架姿態進行調整,防止由于頂板冒空導致支架姿態異常;在支架一級護幫千斤頂安裝壓力傳感器,在護幫板打出去后,檢測到壓力傳感器值未達到補壓功能,保證護幫板對煤壁的有效支護,防止片幫。

3 結 語

智能綜采工作面關鍵技術的研究及應用,重點解決了在大采高工作面復雜地質條件下快速連續推進難題,實現了采煤生產過程記憶割煤為主,人工干預為輔;液壓支架跟隨采煤機動作為主,人工干預為輔;綜采運輸設備集中自動化控制為主,就地控制為輔的自動化、少人化高效連續開采生產模式。工作面作業人員由原來28人減少至15人,大大降低了員工勞動強度,極大改善了員工作業環境,切實提高了單產單進水平,真正實現了減人提效和安全高效發展。