論船舶脫硫塔改裝的防腐問題

李曉軍

摘 要:船舶脫硫塔廢氣清洗系統的改裝作為滿足IMO限硫規定的主要方法之一,正在被越來越多的船舶所采用,而脫硫塔系統所產生的腐蝕性廢水也成為了危害船舶安全的重要因素之一。本文通過對脫硫塔系統的腐蝕環境、脫硫塔防腐案例和施工對策措施等方面的闡述分析,進而對船廠在船舶脫硫塔改裝中防腐的主要問題和應對進行了探討。

關鍵詞:船舶;脫硫塔;防腐;涂裝

0 引言

隨著進入2020年1月1日,國際海事組織IMO的全球海域船舶限硫規定正式生效,要求進入排放控制區的海船使用的船用燃油硫含量<0.5%,各成員國船級社注冊的船舶現已在積極履行該決議。對于船舶業主和運營商而言,減少硫化物排放的可用有效方法目前有三種:一是使用低硫燃油,二是使用清潔能源代替燃料油,三是安裝使用脫硫塔廢氣清洗系統(EGCS)。[1]據克拉克森研究公司預測,在2020年之前將有多達10%的船舶安裝脫硫塔,這一數字還將在2020年底增至15%,其中全球約77%的脫硫裝置改裝都是由中國船廠完成。[2]

船用脫硫塔系統采用以堿性溶液進行實現脫硫的濕法脫硫,而濕法脫硫塔系統根據其工作原理主要分為三種類型:直接抽取海水(天然堿性溶液)并排放的開放式脫硫塔、使用海淡水綜合循環水柜加投脫硫劑形式獲得零排放能力的閉環式脫硫塔,以及將以上兩種形式有機組合的混合式脫硫塔。開放式脫硫塔系統結構相對來說比較簡單,更容易進行安裝和改造,同時由于直接使用海水,又節省了堿性脫硫劑的費用,因此目前船舶脫硫塔的改裝基本都是采用的這一形式。

通常,脫硫塔系統設備是由設備廠商整體生產,而船廠則負責將脫硫塔系統設備安裝在船舶上。設備的防腐是由設備廠商通過材質替換、涂塑、涂漆等方式實現,在此不做深入討論。本文主要針對船廠對于脫硫塔系統設備的安裝過程中涉及到的腐蝕風險極高的排舷外管的制作和安裝過程中的防腐問題進行重點討論分析。

1 脫硫塔的腐蝕環境

開放式脫硫塔的主要工作過程為:海水通過供水系統被抽入到脫硫塔中并通過塔內的噴頭噴出,與被收集到脫硫塔中的燃油燃燒產生的酸性煙氣進行中和反應,脫硫后的煙氣上行經氣體監測系統后排入大氣,而中和了硫化物的混合海水溶液下行經水質監測系統后通過海水排放系統流入大海。

純海水的pH值通常在7.9~8.4范圍內,具有天然的酸堿緩沖能力及吸收酸性氣體的能力,其海水脫硫就是利用海水的這種特性達到煙氣脫硫的目的。[3]這使得脫硫洗滌廢水中包含有Cl-、SO3-、SO4-、NO2-、NO3-、PAHs(多環芳徑)、懸浮顆粒物和其他重金屬元素等等腐蝕因子。根據國際海事組織《船舶廢氣清洗系統導則》要求:在船舶靜止狀態時,排舷外管最遠4m處的排放水流pH值不得超過6.5。以此要求數值為極限值,通常要求船舶脫硫塔系統排出的洗滌廢水的pH值控制在約為4-6之間,為酸性腐蝕溶液。同時,由于脫硫系統內部存在加熱工序,洗滌廢水的溫度通常比周圍海水高10℃左右。因此,脫硫塔系統的內部環境是具有極高腐蝕性的。

2 脫硫塔腐蝕案例

自全球完成脫硫塔改裝的船舶陸陸續續開始營運,不斷有收到關于脫硫塔腐蝕的事故報告。日本NK船級社在2020年4月發給客戶的一份技術報告中發出警告,稱由于廢氣清潔系統某些焊接部件受到腐蝕出現了脫硫塔海水泄露事件,并且已經收到幾份關于泄露的報告。[4]下面就一起2020年發生在我司臺灣長怡輪上的開放式脫硫塔腐蝕事故為例,進行分析。

2.1 事故回顧

2020年3月,該輪在航運過程中,發現機艙脫硫器海水出口管接連機艙船殼的地方破洞1.5cm,導致海水滲入機艙,見圖1。

經調查,2019年5-6月在中國某船廠進塢進行外板和脫硫塔安裝項目。5月30日開始統一做外板第一度底漆。根據最初計劃,脫硫口周圍4m區域同外板一起施工,但由于脫硫口導流罩的電焊工作遲遲未能完成,導致脫硫口區域實際上只能分兩塊施工,把導流罩附近一圈留了下來。附件其他區域的油漆在6月2日已全部完工。見下圖2。

而脫硫口導流罩在出塢前一天6月4日晚上21點移交涂裝施工,然后于22點開始噴涂第一度玻璃鱗片底漆。6月5日早上6點修補第二度的連接漆,8點左右修補防污漆,11點左右開始放水出塢,15點左右該脫硫口區域浸水。

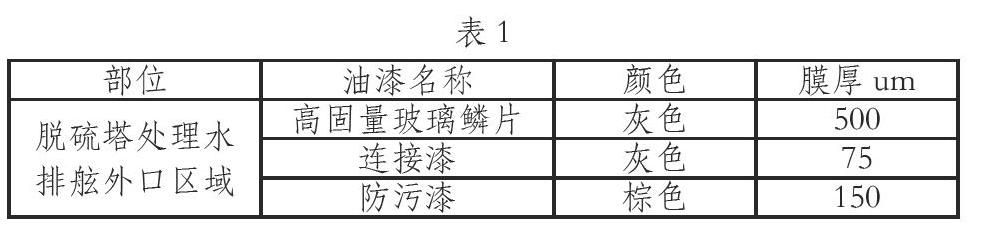

油漆配套如下表1:

2.2 原因分析

通過事故調查和現場情況的勘驗,并結合相關油漆的性能要求,對該事故的主要原因分析如下:

2.2.1 油漆未充分干燥的條件下過早浸水,導致油漆固化不正常

本輪的脫硫口導流罩的涂裝修補中,玻璃鱗片的實際浸水時間僅僅為17h左右,通常玻璃鱗片的最短浸水時間為2-5天(各家油漆公司產品略有不同),因此從時間上看是遠遠不夠的,從而導致整體不正常固化并剝落。見圖3。導流口處裸露的鋼板受到高濃度的脫硫洗滌廢水影響,先行逐步腐蝕并導致穿孔泄漏,見圖4。

油漆施工完成后,涂層需要足夠的時間進行干燥和反應固化。這是由于一方面油漆本身需要進行干燥來增加結合力強度,以免剝離脫落;另一方面,尤其對于雙組分的底漆來說,油漆混合后需要較長時間進行化學反應來實現涂層的固化和性能的穩定。過早的浸水將會影響油漆的結合力和附著情況,也會影響油漆的固化反應過程,導致涂層無法正常固化、性能降低和涂層剝落,尤其是脫硫口導流罩處在酸性的強化學腐蝕性環境,極容易對油漆的性能產生化學影響。

2.2.2 導流罩蓋板的焊接不良,導致了該區域的縫隙腐蝕

導流罩焊縫的反面為單邊焊,這使得焊縫的一個面無法有效進行涂裝,同時因縫隙腐蝕的強化作用,導致該處區域發生劇烈的鋼板腐蝕作用。此外,由于焊縫自身和周圍過熱區域材質有所變化,以及殘余應力,導致該區域更易受到腐蝕作用,尤其是焊接缺陷處。圖5。

2.2.3 涂裝施工問題

在本次項目中,涂裝主管、油漆商以及船東都對表面處理、施工環境條件、膜厚狀態等進行了檢查,符合基本要求。綜合以上,該事故的發生過程如下:脫硫口導流罩區域的油漆修補后,因固化干燥時間不足便泡水,使得油漆在后期固化過程中受到了海水以及脫硫洗滌水的影響,導致了油漆非正常固化,從而使得油漆自身性能和與鋼板的結合力急劇降低。同時,在高溫高腐蝕性洗滌水的沖刷下,使得導流罩出水口附近未干燥的油漆首先剝落,從而快速腐蝕此處的鋼板,并且進一步通過涂層底部的縫隙將海水和洗滌水的混合液滲透到周圍新修補油漆的底部,再結合海水的不斷沖刷,導致了周圍新修補油漆的大面積剝落。此外,導流罩焊縫的單邊焊問題,同樣使得該區域產生了嚴重的縫隙腐蝕和開裂,使得涂層產生破損斷裂,進而同樣影響周邊涂層質量。

3 施工對策措施

由上面可知,針對高腐蝕風險的脫硫塔系統改裝工程,相關船廠的管理和施工人員應當了解和掌握以下措施:①熟悉油漆配套和產品性能要求,包含表面處理等級要求、油漆膜厚、復涂間隔、最短浸水時間、粗糙度要求等,條件允許的情況下,優先考慮沖砂的表面處理方式;②根據油漆配套要求合理安排和控制生產計劃周期,并且確保能有正常的施工和干燥時間;③盡可能確保脫硫系統區域油漆一次施工完成,避免額外多次修補;如油漆確實需要搭接修補,則搭接處應打坡口,各道修補涂層過渡平順,以提高搭接處的油漆結合力;④油漆類型應該用得到廣泛認可的耐酸類具有一定耐磨耐沖擊的高強度重防腐油漆,比如高固含量玻璃鱗片,GRE,PE等;⑤改進設計和焊接要求,通過滿焊來進行整體涂裝,或者替換材質等方式來確保浸水區域的防腐能力和效果;⑥電焊施工時,注意保證電焊作業合規質量,提高焊縫質量和強度,避免焊縫及其缺陷處過早地發生腐蝕;⑦盡量減少不利于涂裝的不平整和狹窄區域,如焊縫、銳邊和角落等。針對此類區域,可增加1~2道預涂工序,以確保油漆完全覆蓋和涂層厚度;⑧加強涂裝作業的質量管理和控制,嚴格按照工藝要求進行施工并做好檢查和修補,以確保涂裝質量符合技術配套的要求;⑨由于油漆固化干燥時間受溫度影響明顯,如有必要,可通過加熱升溫的方式來加快油漆的干燥固化所需的時間。

4 結論

針對船舶的環保要求是社會發展的必然需求,而采用脫硫塔系統進行廢氣清洗仍將是最有效直接的方式手段。脫硫塔系統內高腐蝕的環境因素,對船舶的安全危害需要引起各方單位部門足夠的重視。而作為建造施工方的船廠,更應當予以充分的重視并采取積極的對策,以減少或避免因此帶來的經濟和聲譽損失。作為脫硫塔改裝主力軍的中國船廠,更要在脫硫塔工程的防腐問題上做好功課、下足功夫,通過管理和技術水平的成熟化和標準化,合理安排生產計劃和進度,以確保質量控制的不斷強化提升。

參考文獻:

[1]董凡新.船舶脫硫塔分類及船上應用分析[J].中國水運, 2019(07).

[2]上海崇明海事,中國船檢.船用脫硫洗滌塔熱點問題和對策[N].國際船舶海工網,2019-9-2.

[3]洛錦釗.海水法煙氣脫硫排水水質的估算與分析[J].福建電力與電工,2006(02).

[4] NK船級社.NK船級社警告:脫硫塔腐蝕會導致嚴重事故[N].龍的船人,2020-4-20.