基于PLC的步進電機驅動排種器控制系統設計

彭麗芳,彭建華,孟鵬祥

(1.山東理工大學,山東 淄博 255049;2.國網青海電力公司,西寧 810008)

0 引言

傳統播種機大多采用地輪驅動排種器進行播種作業,地輪與拖拉機同步前進,使排種器播種株距與拖拉機行進距離保持固定的比例關系。但是,采用地輪驅動的排種器往往由于土壤的條件和地表存在殘茬的原因而產生滑移造成排種器漏播。機械上也試圖采用各種方法增加地輪與地面間的摩擦力來改善地輪滑移問題,或者設計時進行一定的漏播補償,但結果都不令人滿意。為此,采用步進電機取代地輪來驅動排種器進行播種。

1 總體設計

步進電機驅動排種器進行播種的關鍵是按照設定的株距均勻播種。解決此問題通采用以下3個步驟:①分別利用旋轉編碼器、光電傳感器和電磁型接近開關對拖拉機行進速度、排種器漏播和播種機機架位置進行檢測;②依據拖拉機的行進速度和設定的株距,利用可編程控制器PLC對步進電機的速度、位移和方向實施控制,在出現漏播時記錄漏播次數,并驅動蜂鳴器及時報警;③利用觸摸屏對播種控制系統進行初始參數設定、工作狀態顯示和系統調試。

2 PLC電路設計

2.1 主要元件的選擇

系統中的主要部件PLC控制器、步進電機、傳感器、觸摸屏的電源均為DC24V,所以利用拖拉機上12V電瓶配合升壓元件將電壓升至DC24V作為系統電源。

步進電機選擇兩相混合式步進電機,步距角1.8°,驅動器未細分時周脈沖數為200,即可滿足播種精度的要求。

依據播種過程中拖拉機的作業速度為1~5m/s,選擇測速的旋轉編碼器分辨率為200CPR。

控制器選擇三菱FX3U-16MT/DS型PLC(晶體管漏型輸出,DC24V電源),輸入端具有光電隔離功能可以直接與傳感器信號連接;功能指令具有浮點運算功能,可以提高運算能力和運算精度;專用的速度檢測指令和脈沖輸出指令可以不受掃描周期的限制,單相輸入頻率最高可以達到100kHz,脈沖輸出最高亦可達到100kHz,對步進電機的控制更加方便、快捷;簡潔的梯形圖和GX-Developer軟件的仿真功能可以縮短開發周期。

2.2 PLC硬件接線

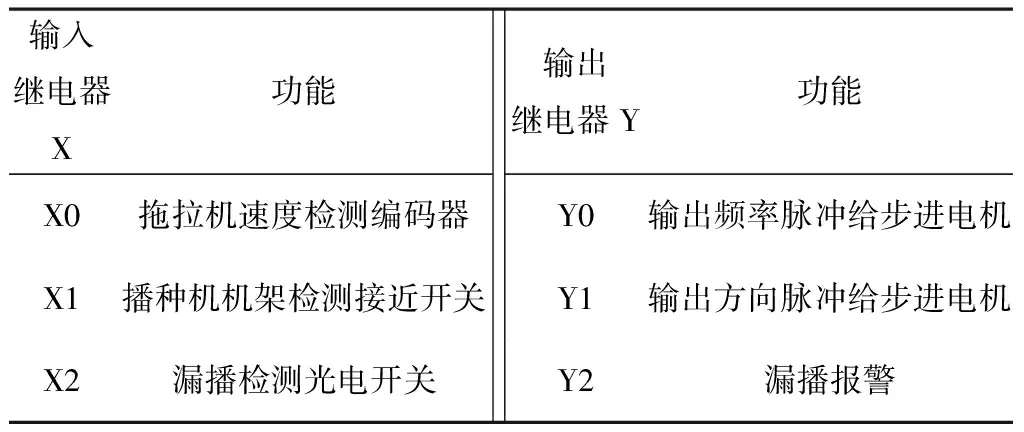

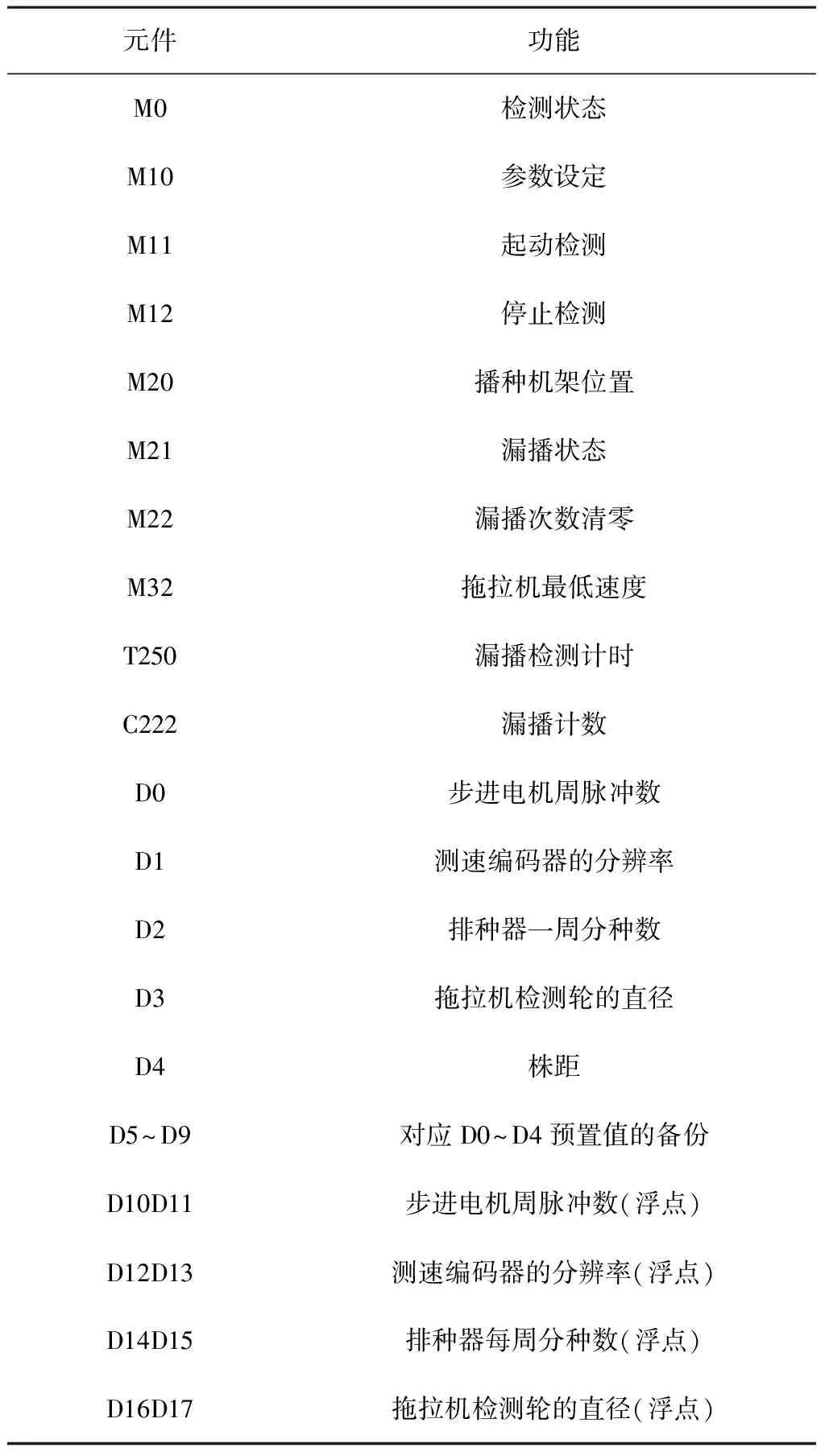

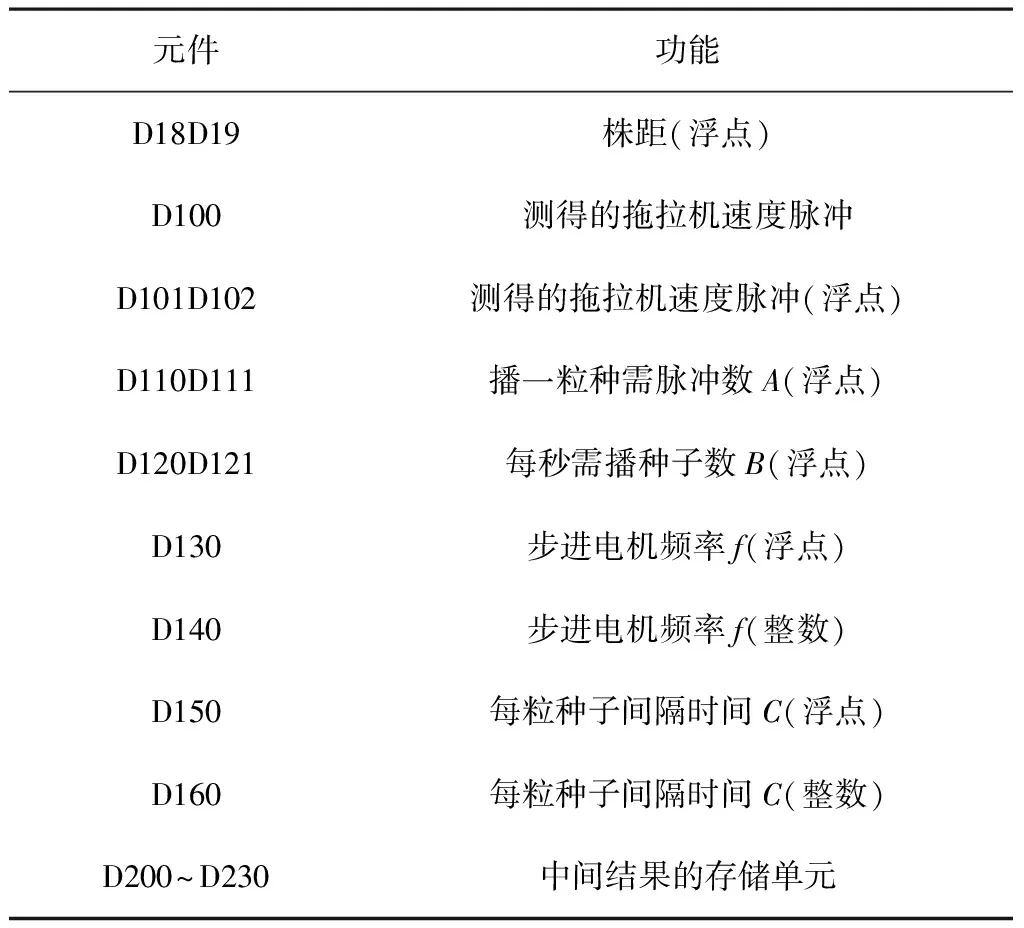

本文僅以單行播種為例分析PLC對步進電機的控制,表1為輸入輸出的地址分配,表2為程序中相關軟元件的功能設定。

由表1可知:X0具有高速輸入功能,可作為拖拉機速度檢測編碼器的輸入端,因為只測拖拉機前進速度,所以編碼器采用單相A輸入;X1為播種機機架位置檢測的接近開關,X2為漏播檢測的光電開關。脈沖指令PLSY對應的高速輸出是Y0或Y1,用Y0控制步進電機的頻率,Y1控制步進電機的方向,Y2為漏播報警。

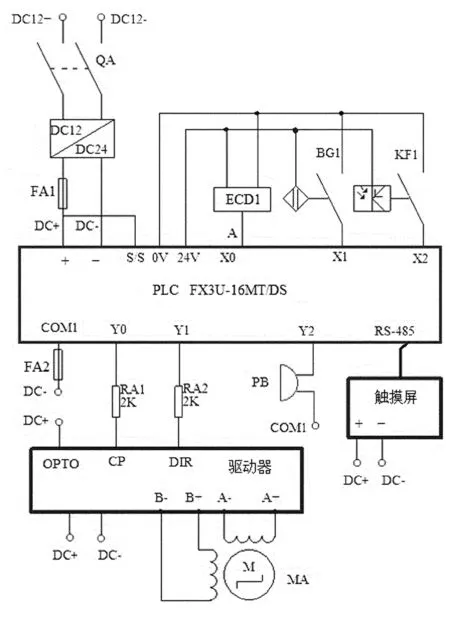

PLC的硬件接線如圖1所示。PLC漏型輸出與步進電機驅動器連接時,因為電源使用DC24V,所以驅動器的脈沖輸入端CP需要串接2kΩ的限流電阻,DIR端亦是如此。

表1 輸入X輸出Y地址分配

表2 輔助繼電器M、定時器T、計數器C、數據寄存器D功能設定

續表2

圖1 PLC輸入/輸出接線圖

3 PLC程序設計

3.1 初始化和參數設定

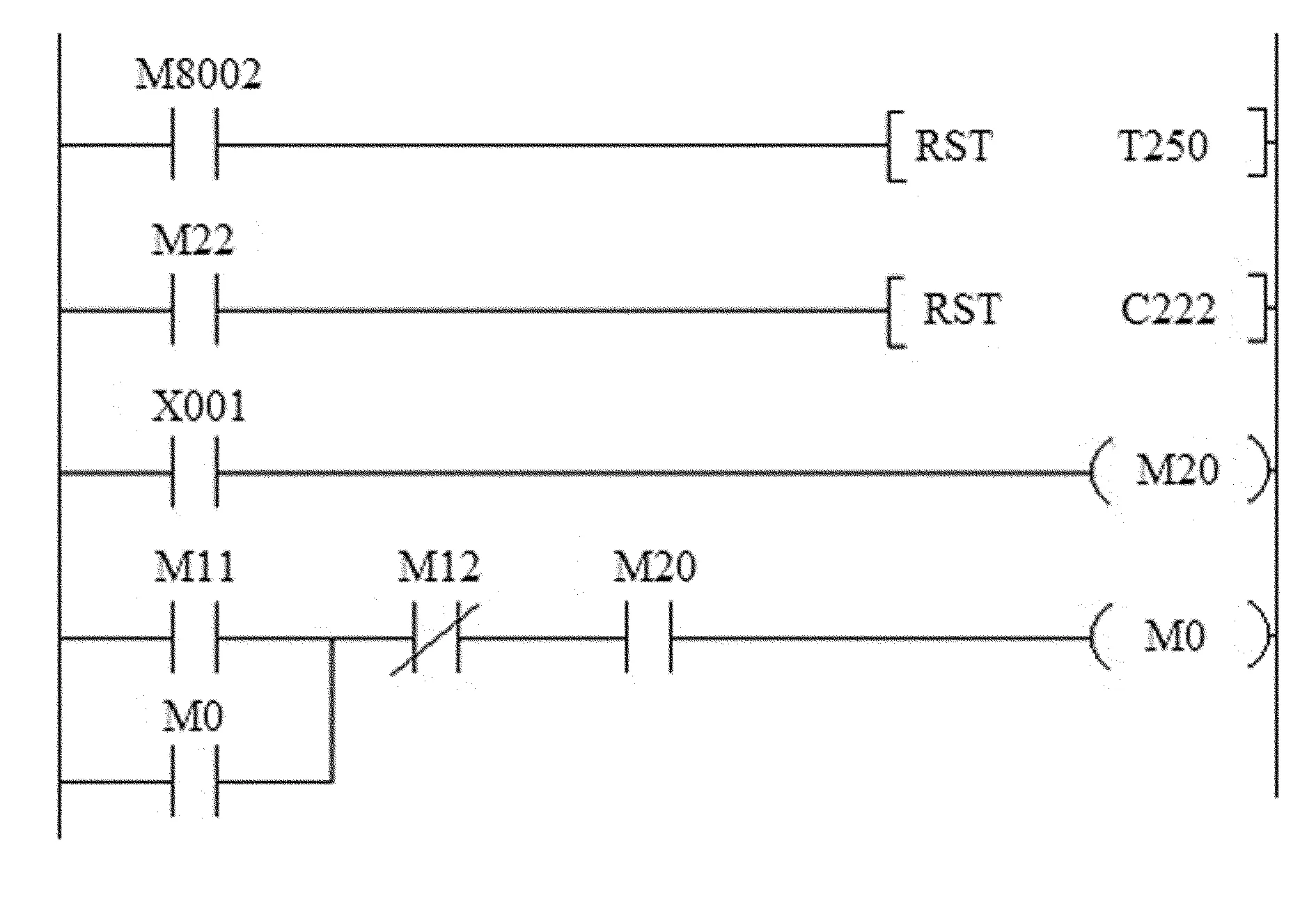

系統初始化時,初始化脈沖M8002使積算式漏播定時器T250復位,用M22手動對32位漏播計數器C222清零。不使用初始化脈沖M8002自動清零是為了PLC重新運行時保留前面工作的漏播數據。當播種機機架放下時M20=1,檢測狀態M0可以由觸摸屏通過M11和M12實現起動與停止,如圖2所示。

圖2 初始化及檢測起動梯形圖

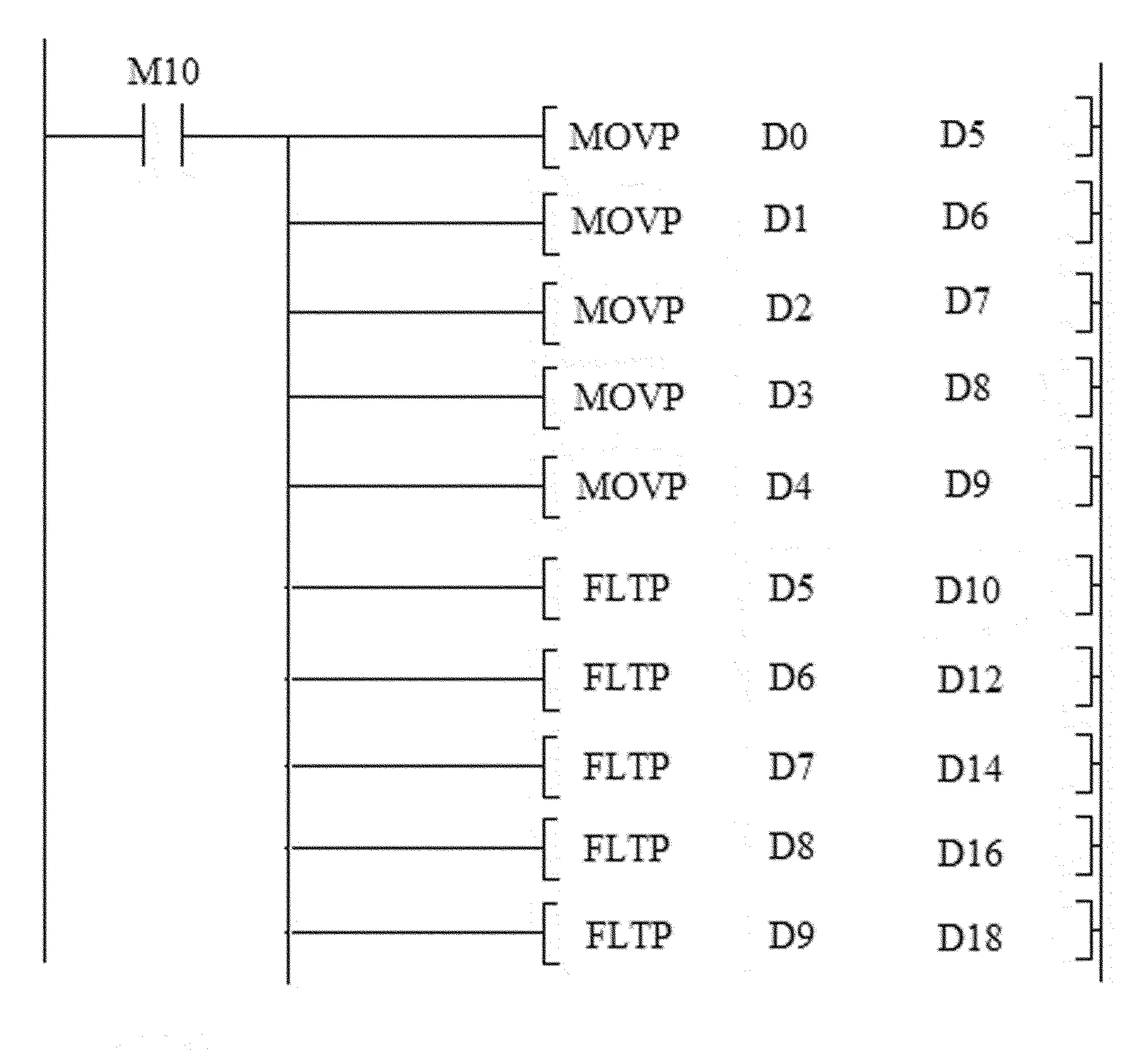

在檢測開始前先要對固有參數進行設置,包括步進電機的周脈沖數、旋轉旋轉編碼器的分辨率、排種器的周分種數及拖拉機檢測輪的直徑。這些參數都是確定的,可以預先存入數據寄存器D0、D1、D2、D3。如果固有參數要改變,可通過觸摸屏對D0、D1、D2、D3進行修改。經常要改變的參數只有株距,將其存入數據寄存器D4。參與運算的數據需要變換為浮點數才能進行運算,如圖3所示。運算結果若要輸出,就需要將浮點數轉換成整數再輸出,如從Y0輸出的脈沖頻率。

圖3 參數設置梯形圖

3.2 時性拖拉機速度檢測

測速指令SPD對從X0輸入的脈沖計數,得到拖拉機的轉速為

(1)

式中D—對X0的計數值;

K1—編碼器分辨率;

T—測速周期 (ms)。

拖拉機的線速度

v=nπl

(2)

式中l—拖拉機檢測輪直徑(mm)。

指令SPD的計數周期是ms級的,通過實驗測得當測速周期T=250ms時就可以滿足精度要求。為了便于PLC計算,拖拉機線速度v的單位定為“mm/s”。將式(1)代入式(2),則拖拉機的線速度為

(3)

3.3 步進電機的頻率

播1粒種子所需脈沖數為

(4)

式中K2—步進電機周脈沖數;

N—排種器一周分種數。

每秒需要播的種子數為

(5)

式中v-拖拉機線速度 (mm/s);

t—時間(s) ;

P—株距(mm)。

t=1s,將式(3)代入式(5),求得

(6)

由式(5)、式(6)得到步進電機的頻率為

f=A×B

(7)

式中A—播1粒種子所需脈沖數;

B—每秒需要播的種子數。

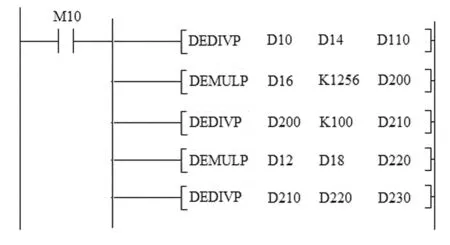

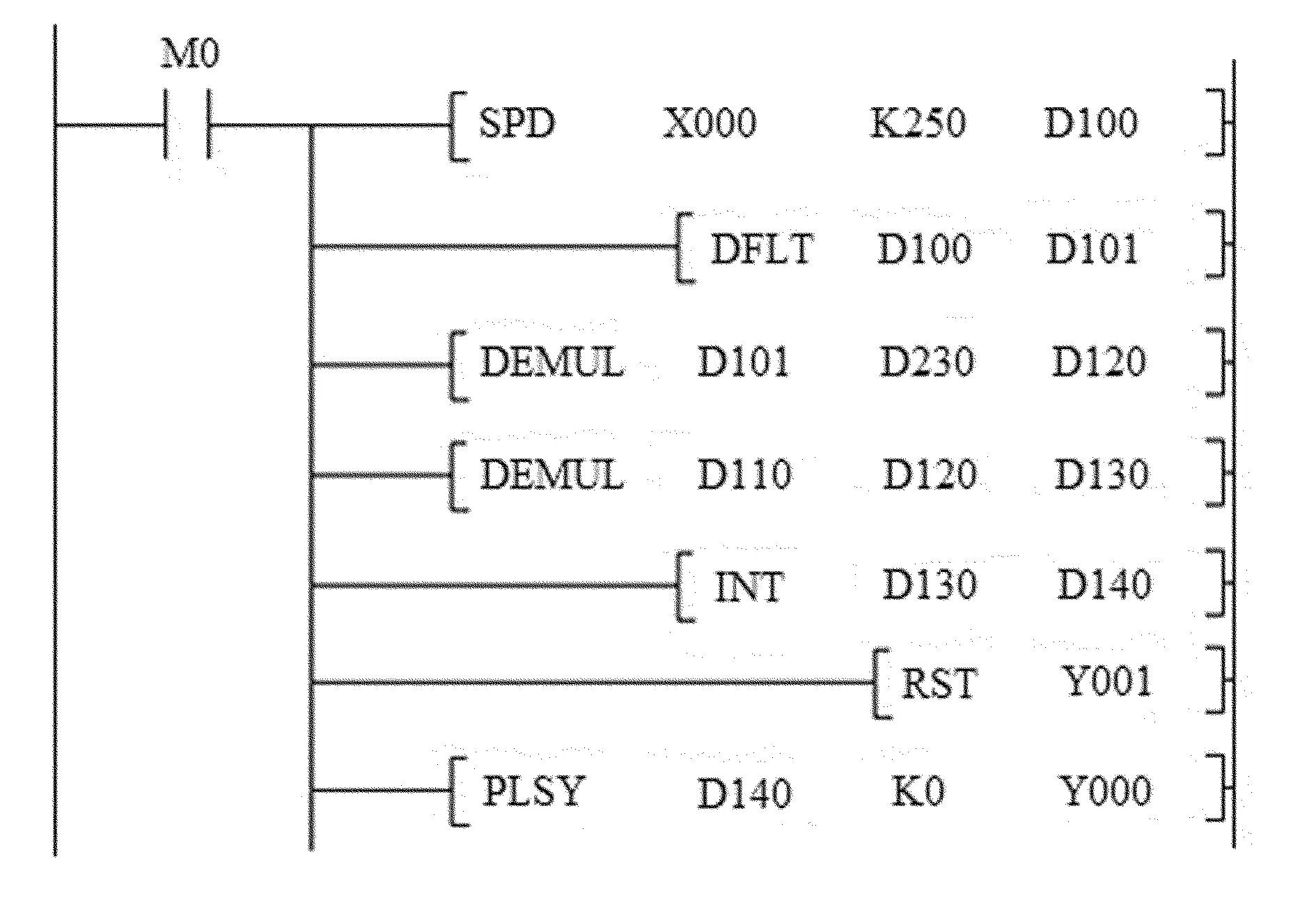

下面分析幾個主要模塊的梯形圖,根據固有參數和株距計算相應的系數,如圖4所示。

圖4 參數計算梯形圖

因為固有參數和株距已經確定,所以在設定參數狀態(M10=1)時,只需計算1次(浮點運算指令加后綴P)即可得到相應的系數,不需要每個掃描周期反復計算。

通過測速指令SPD,以250ms為采樣周期,對拖拉機實的時速度進行檢測,根據設定的株距計算出步進電機所需的頻率;然后通過脈沖指令PLSY從Y0輸出,輸出脈沖的數量要設成0,表示脈沖數量不限。因為是實時速度,所以PLC的每個掃描周期都要對輸出頻率D140進行計算和更新,如圖5所示。

圖5 速度檢測與脈沖輸出梯形圖

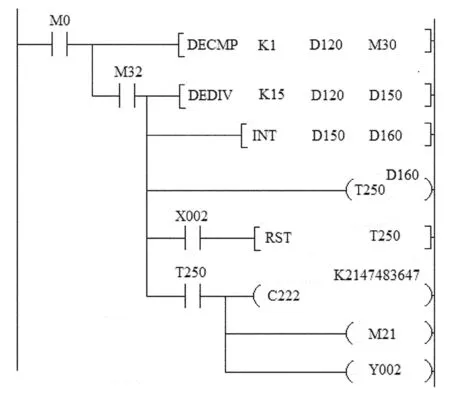

3.4 漏播報警

按照拖拉機行進的速度和設定的株距,由式(4)求得每粒種子的播種間隔時間C為

(6)

式中B—每秒需要播的種子數。

取間隔時間C的1.5倍(D160)作為漏播定時器T250的設定值,T250的精度是100ms。正常播種時,每粒種子落下使定時器T250復位;出現漏播時,設定的時間內沒有種子落下,T250就會置位。T250每置位1次,計數器C222就會記錄1次漏播。C222是32位增/減計數器,這里只使用增計數功能,方向控制M8222默認為0,不用控制。計數的當前值在觸摸屏上顯示,每次漏播都會驅動蜂鳴器報警。

為了避免檢測狀態下,拖拉機長時間停止,測得的播種間隔時間太長,使漏播定時寄存器溢出,需要拖拉機速度大于最低設定速度時(M32為1)再啟動漏播檢測,如圖6所示。

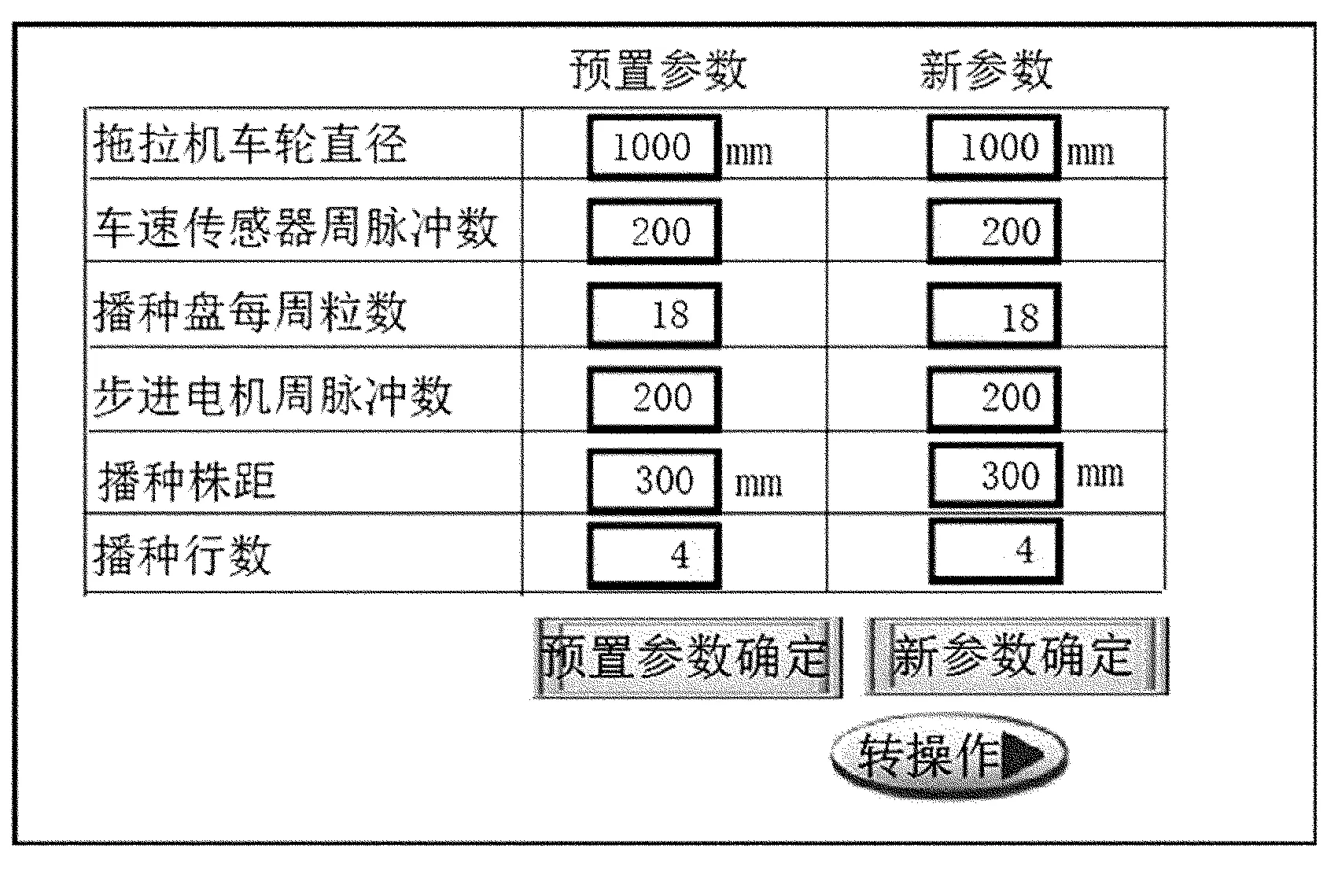

4 觸摸屏

系統采用了7寸威綸TK6070IP觸摸屏,通過RS-485串行通訊口與PLC連接,用于系統的參數設定和播種過程的狀態監測。

參數設置頁面如圖7所示。根據系統目前工作情況,預置了一組參數。若要更換排種器、測速傳感器和拖拉機等,則需要將新參數輸入后再按下確定按鈕。

圖6 漏播檢測梯形圖

圖7 參數設置頁面

播種器(4行)工作狀態監控頁面如圖8所示。顯示系統是否處于檢測狀態、播種機機架是否放下、是否出現漏播、漏播數量、漏播率和拖拉機的當前速度等,在此頁面可以起動和停止檢測,也可以清除漏播次數。

編程軟件GX Developer+GX Simulator在程序仿真時對高速脈沖指令不支持,無法看到脈沖指令的執行結果,可以通過觸摸屏在程序調試過程中監測PLC內部相關寄存器中數據的變化。

5 試驗結果分析

5.1 試驗目的與條件

為了驗證監控系統對株距控制的準確性和可靠性,進行了田間播種試驗。試驗采用18個舀勺的勺輪型玉米排種器,因為勺輪型排種器轉速過高會增加重播和漏播率,所以將拖拉機作業速度限制在4~5km/h。

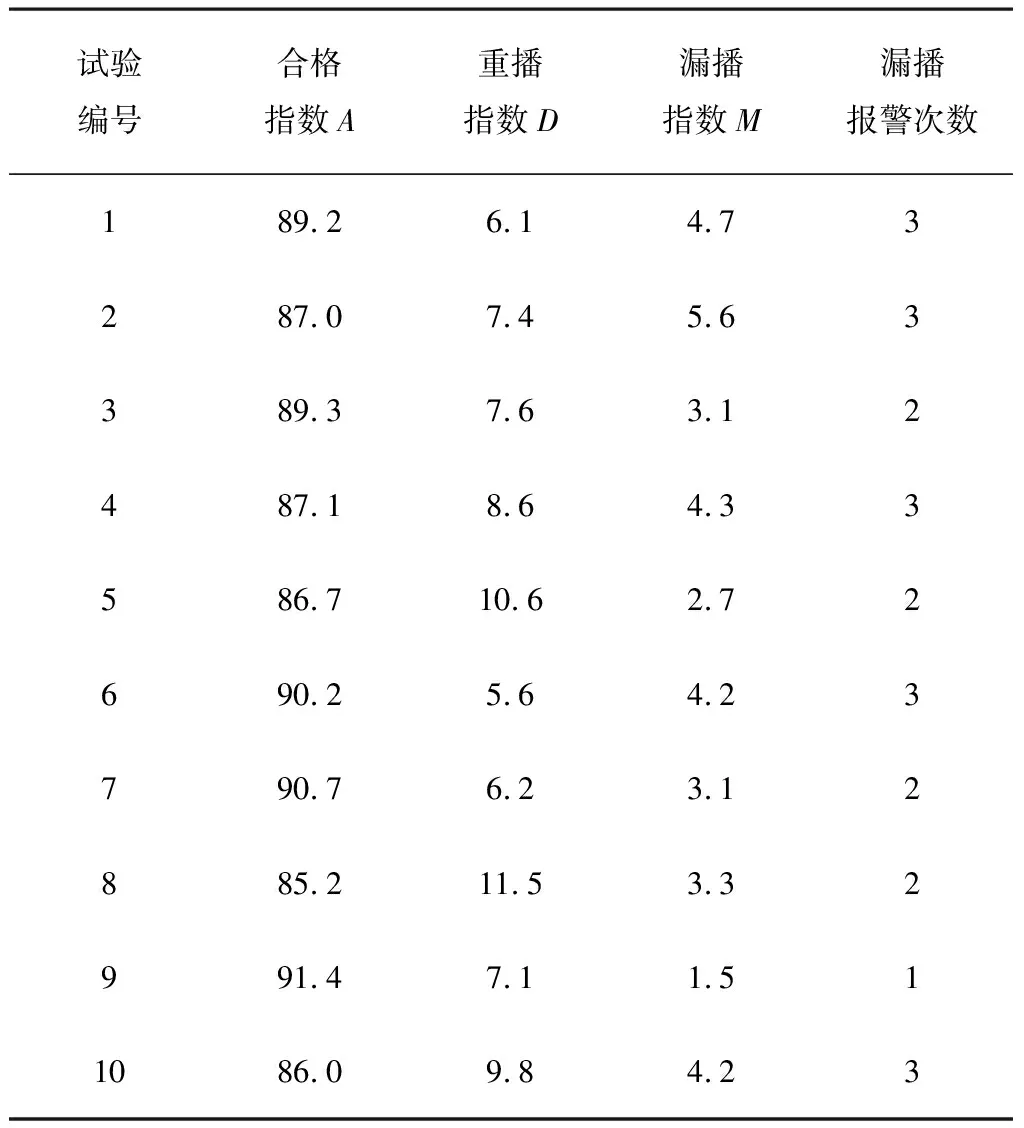

5.2 試驗結果

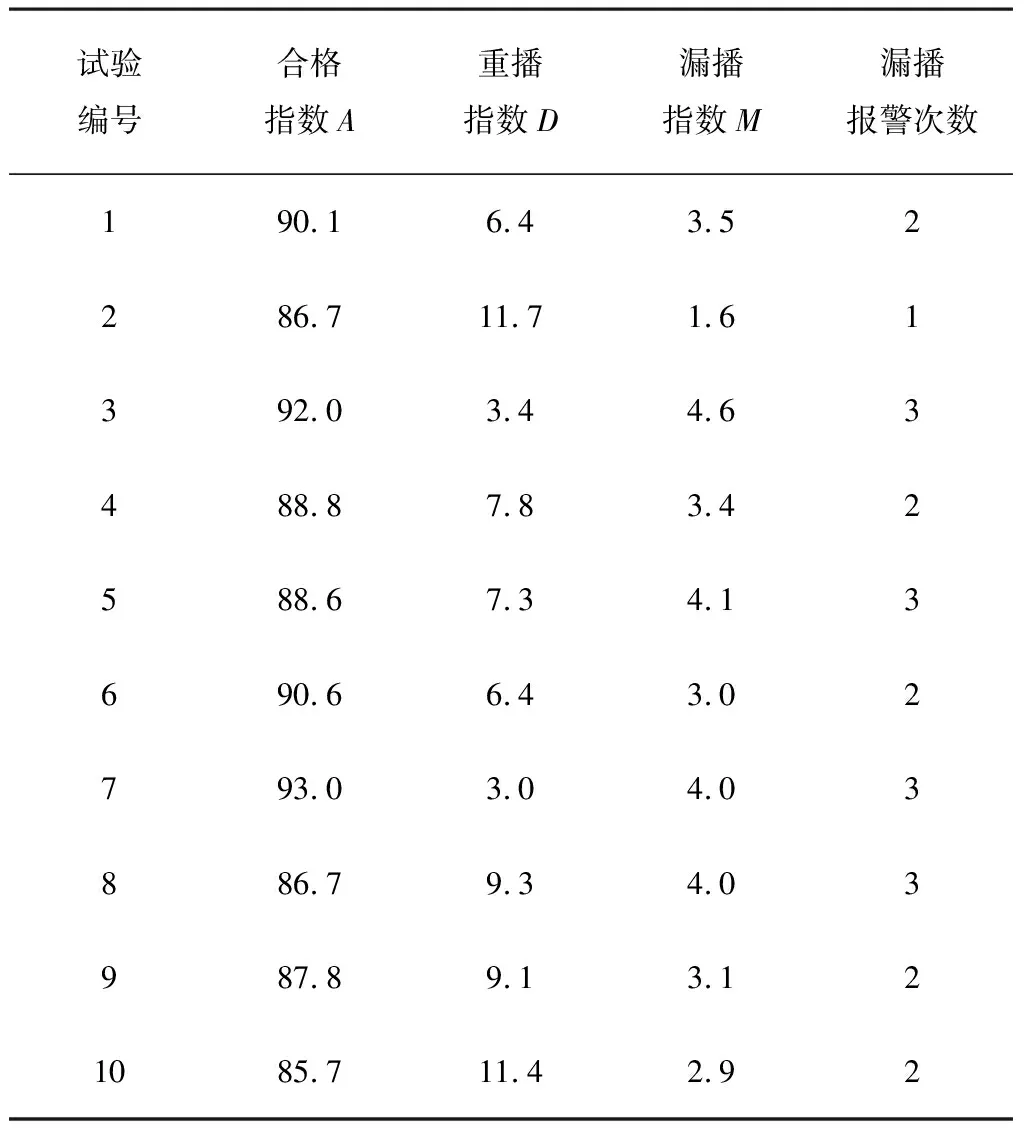

依據國家標準 GB-T 6973-2005《單粒(精密)播種機試驗方法》,設株距為P,播種株距大于1.5P為漏播,播種株距小于0.5P為重播,株距在(0.5~1.5)P為合格。試驗時,在田間連續選取60個點,計算出合格、重播和漏播指數。

表3和表4分別是株距設置為20cm和30cm的試驗結果。試驗結果完全滿足國家標準《JB-T 10293-2001 單粒(精密)播種機技術條件》中規定的“當株距>20cm時,株距合格指數≥80%,漏播指數≤8%”的技術指標,且能夠實現株距的精確調整。系統顯示的漏播次數與實際觀測情況完全一致。

監控系統依據拖拉機行進速度控制步進電機,所以系統不能減少拖拉機車輪滑移和排種器本身漏種引起的漏播現象。

表3 株距20cm播種試驗結果Table 3 Planting test results at plant spacing 20cm

表4 株距30cm播種試驗結果Table 4 Planting test results at plant spacing 30cm

6 結論

1)采用步進電機來驅動排種器,可以精確控制播種株距,降低地輪驅動排種器時的漏播率,且控制簡單、價格低廉。

2)以PLC為控制核心,使系統有更好的靈活性和適應性,且開發周期短。

3)依據計算機“看門狗”原理,設計了漏播檢測程序,這是本設計的主要創新點。

4)利用觸摸屏強大的人機對話功能,使得更改參數和操作更加方便,還可以節省PLC的輸入輸出點數。