基于能控機理的插秧機核心構件數控加工方法

郝惠東

(山西機電職業技術學院,山西 長治 510030)

0 引言

隨著當前農業機械的不斷發展與進步,其制造的智能化與科學化在實際應用中起到至關重要的作用。一部制造精度優良的插秧機可以大大提升其插秧效率與整機的使用壽命。為此,從能控機理出發,針對插秧機的核心部件展開數控加工的方法分析,并利用合理有效的加工執行方案,對其核心部件進行加工裝配,以期達到良好的整機作業效果。圖1為某型號插秧機作業現場示意圖。由圖1可知:在預設定的軌跡路線控制下,插秧機通過各部件的協調組合,完成了插秧動作,整體美觀整潔、運作高效。

圖1 插秧機作業示意圖Fig.1 Working schematic diagram of the transplanter

1 工作原理及組成

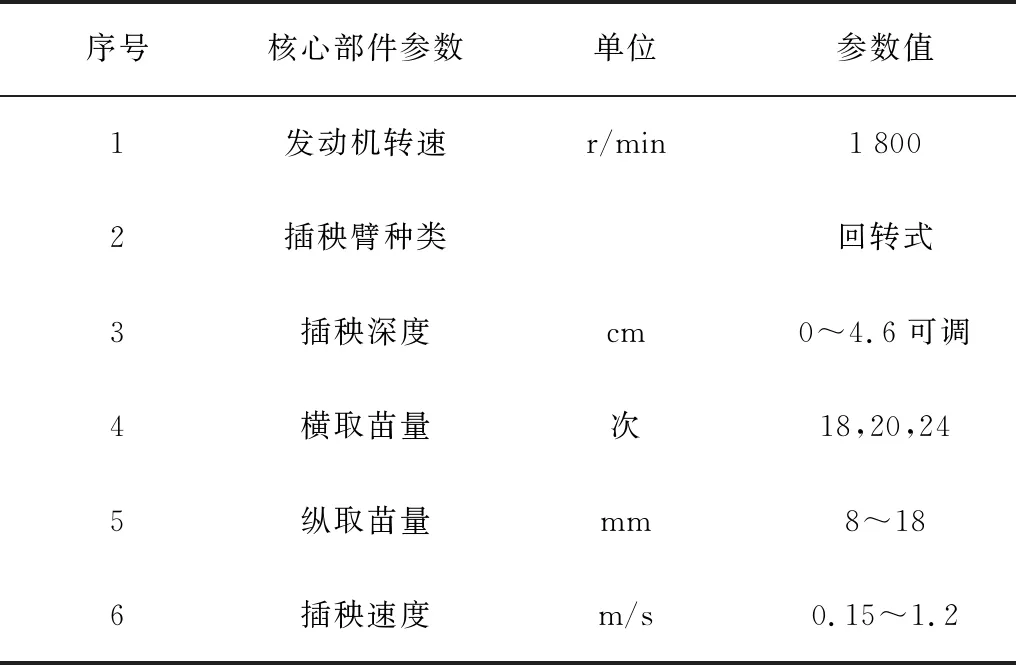

高性能的插秧機實現了農藝與農機的高度融合,其工作原理主要描述為:在發動機提供源動力的條件下,送秧機構通過秧苗的傳遞送至插秧機構,插秧機構以一致的插秧力將秧苗植入土中,從而保證后期的存活率與秧苗間距,完成一次插秧動作。插秧機主要由發動機、行走部、插秧部及其附屬部件組成。表1為擬進行數控加工方法分析的插秧機核心部件及相關參數。其中,插秧深度、插秧速度、橫縱取苗量為衡量插秧機作業效率的主要指標。在額定的工作能力下,插秧機各部件的準確配合可為插秧機工作效率提升提供技術基礎。

表1 插秧機核心部件及參數Table 1 Main components and parameters of the transplanter

2 能控機理構建

2.1 數學模型建立

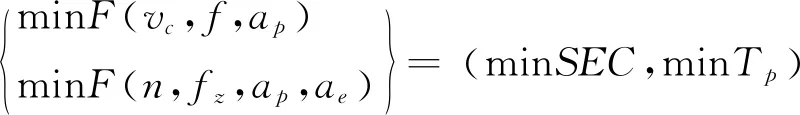

針對插秧機送秧機構、分插機構中起連接作用的主軸部件及傳遞作用的插植臂部件,結合數控加工原理,從能效控制角度分析,并考慮工藝參數對能控與時間的影響因素,建立插秧機數控加工能控機理數學模型為

(1)

式中vc—機床切削速度;

f—機床進給量;

ap—切削深度;

n—主軸轉速;

fz—所在傳動軸的單位齒進給量;

ae—切削寬度;

SEC—加工總比能值;

Tp—總加工時間;

fv—機床進給速度;

η—機床功率有效系數;

Fc—主切削力;

Fs—主軸剛度允許的最大切削力;

La—刀具的前角;

Ca—刀具的后角;

[Ra]—待加工部件允許的最大粗糙度。

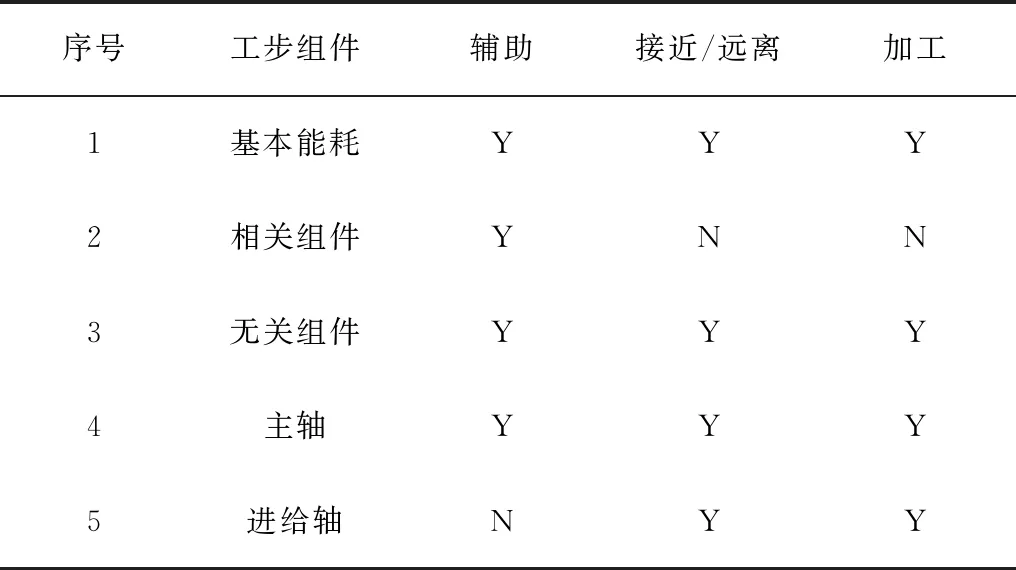

針對插秧機各工序組件與工作狀態的關系,形成如表2所示的加工工步能耗狀態。針對基本能耗組件、與工步無關的組件、與工步相關的組件、主軸及進給軸5大組件給出能耗運行狀態,以Y表示能耗處于運行狀態,以N表示能耗處于非運行狀態。其中,接近與遠離工步下的能耗一致,且多數處于能耗運行,加工工步、輔助工步能耗均較大,主要包含必要與非必要環節,本課題針對非必要環節進行能控優化分析。

2.2 物理模型建立

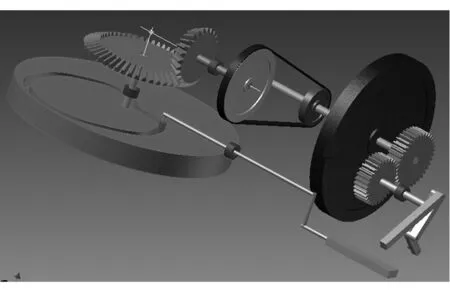

插秧機核心部件加工的材料選取與尺寸參數對于數控加工執行的有效性起關鍵作用,為更加準確地選取相適應的數控加工方法,筆者利用三維軟件UG得到插秧機執行部件裝配后的運動簡圖,如圖2所示。設置合理的刀具與加工工藝路線,直觀方便地仿真加工插秧機核心部件,可預知數控加工過程的能耗量,并基于能控機理進一步調整實體工件加工制造的參數與路線,從而實現插秧機整機加工裝配的最佳。

表2 插秧機部件在加工工步中的能耗狀態Table 2 Energy consumption state of the transplanter components in processing steps

圖2 插秧機執行部件運動簡圖Fig.2 Movement schematic diagram of the performing components of the transplanter

2.3 加工方法分析

依據能控數學模型對加工方法進行分析,結合數據結構組成特點,將各工步提煉為符合加工精度要求的有向序列PMF(加工方案)為

mWS1→nWS2→lWS3→kWS4

(2)

式中WS1—粗加工工步;

WS2—半精加工工步;

WS3—精加工工步;

WS4—其他必要加工工步;

m,n,l,k—參數值,取0或者1。

按照上述方法進行特征有序加工,相鄰工步之間允許插入其他加工動作,共同執行完成插秧機核心部件的數控加工,以滿足后期各部件的組裝與作業要求。

進行插秧機核心部件的數控加工,各項工藝參數的能控優化形成系統科學的體系管理,數控加工方法分析從數據采集、信息處理與用戶界面3個層面進行目標函數優化:采集能控考慮機床功率的最大化和加工時間控制的準確性;信息處理考慮能耗信息、機床設備、刀具、工藝及工件的相關信息,通過優化目標與算法實現數控加工方法選擇的最優性;用戶執行考慮工藝制定、傳遞與變更的實時性等,從而最終達到最佳的能控優化數控加工方案。

針對數控機床在加工過程中最佳工藝參數設定環節,形成插秧機核心部件加工參數設計流程簡圖,如圖3所示。通過核心算法優化確保符合加工要求,得出與之相匹配的最佳參數組合,屬于能控消耗的體現,基于能控機理的數控加工,數控機床執行系統、潤滑輔助、能控顯示的設備啟動消耗必不可少,通過設計優化緊湊合理的工序與參數,最大限度降低銑削加工過程的能耗,確保程序、工件及刀具的配合科學化。

以機床在進行數控加工過程中的耗能構成(見圖4)為前提,從待機功率消耗、空載功率消耗、切削功率及附加載荷功率等方面多次論證,以各加工工序所定目標為基準,在工藝參數選定條件下進行加工程序編制,以G/M方式表示。此處給出加工程序指令片段:

…

O0001

N10 G92 X0 Y0 Z100.

N15 G90 G17 G00 Z100.

N20 M03 S1231

N30 G01 X0 Y-40 F305.7

N31 Z15.

…

N320 S1107

N325 G00 X0 Y0 Z100.

N330 X0 Y-26.

N335 G01 Z-4.0 F305.7

N340 X65.

N345 Y45.

N350 X105.

N335 Y-25.

N360 G00 X60 Y-25.

N365 G01 Z-7.8 F305.7

N370 Y45.

N375 X115.

N380 Y-25.

…

3 能控加工試驗

3.1 條件設置

進行插秧機核心部件的能控加工試驗。圖5為能控系統下的插秧機部件數控加工裝置,配備了具有準確實時反映加工信息與加工狀態的能控系統,在滿足加工工藝要求和加工機床的客觀前提下,設定約束條件。

圖5 能控系統下的插秧機部件數控加工裝置Fig.5 CNC machining equipment for the transplanter parts under the energy control system

對于機床參數與刀具參數提出如下要求:

1)機床主電機功率在2.2kW以上;

2)機床主軸轉速范圍為2 000~280 000r/min;

3)機床進給速度為1~6 500mm/min;

4)加工刀具的最大直徑12mm;

5)加工刀具的螺旋角為30°等。

3.2 過程分析

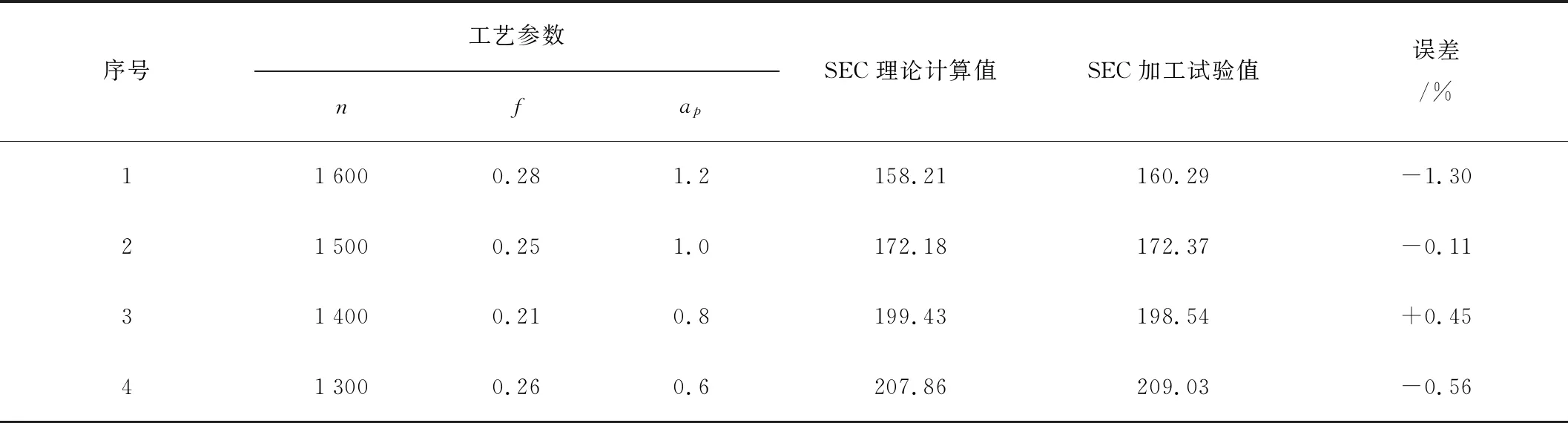

通過數控加工,在總加工時間一致的情況下,利用控制面板變換加工工藝參數組合,主軸轉速變換范圍選取1 300~1 600r/min,進給量控制在0.20~0.30mm/z之間,切削深度范圍選取0.6~1.2mm得到如表3所示的總比能數據。經計算可知:理論模型建立正確,且在數控加工試驗條件下所得能效SEC與理論計算值的誤差控制在±2%范圍內,表明基于能控機理加工插秧機核心部件采取數控加工方法具有可行性。

表3 不同工藝參數組合下的數據統計Table 3 Energy consumption state of the transplanter components in processing steps

為進一步驗證數控加工方法的合理性,選取整體能耗、加工精度和整體能效作為評價指標,經數據處理后得到如表4所示的插秧機核心部件(旋轉主軸)數控加工能效評價一覽表。

表4 插秧機核心部件數控加工的能效評價Table 4 Energy efficiency evaluation of NC machining on core components of the transplanter

在加工精度以百分比為衡量標準的轉換條件下,整體能耗由能控機理應用前的4 751.25kJ降低至4 365.10kJ,整體能效則由能控機理應用前的4.17J/mm3提升至4.81J/mm3,數控加工方法指導下部件加工效率改善效果明顯。

另一方面,從加工物料去除率MRR角度考慮,記錄加工數據,形成能控機理下插秧機部件數控加工效率與物料去除率MRR之間的關系曲線,主要選取切削加工時段與刀具更換時段的能耗值進行分析,得出加工總的能量消耗Etotal與總的加工比能值SEC的變化趨勢。由圖6可知:整體的SEC隨著MRR增大不斷降低,兩者成負相關;而Etotal的變化與Ecutting和Etc的大小有關,呈現出先下降后上升的趨勢,說明數控加工工藝與參數的控制與調整對于能效最優化有重要的影響。

圖6 能控機理下插秧機部件數控加工效率與MRR的關系變化Fig.6 Relation changes between CNC machining efficiency and MRR of the transplanter components under the energy control mechanism

4 結論

1) 通過掌握插秧機各部件的組成及工作原理,結合當前較為先進的能控機理,建立插秧機核心部件數控加工的能控數學模型,并利用UG軟件得出插秧機核心部件的裝配加工物理模型。

2) 深層次進行數控加工方法對比分析,從各加工工步順序,對加工能耗進行構成梳理,并對加工路線進行合理規劃。進一步進行數控加工試驗,選取物料去除率、切削能耗、換刀能耗與加工總比能值進行關系分析,得出基于能控機理的加工方法可行。

3) 從能耗與能效控制機理角度,對插秧機的數控加工過程進行分析,可為插秧機提高制造精度提供新的思路,亦對其他重要農業機具的設計制造提供參考。