加工中心主軸箱虛擬樣機設計

鄭永林,孔繁星

(吉林化工學院 機電工程學院,吉林 吉林 132022)

加工中心是一種帶刀庫的數控銑床.它的出現不僅改變了制造業的生產方式,還使數控加工的加工精度更高、加工范圍更廣、加工效率更高.它完美地融合了機械、電子、自動化、傳感測量和計算機這五大技術,這五項技術水平的高低能在很大程度上體現一個國家的機械制造能力.數控加工的每一次技術革命都對整個制造業有很大的影響,因此從設計的角度深入了解加工中心,發現問題并解決問題,并使加工中心這一技術得到發展變得非常重要.

1 總體設計

主軸箱中的傳動系統主要包括電動機、各級傳動軸、傳動齒輪,由交流電機通過無級調速對輸入轉速進行初步調整,再由各級傳動軸進一步調速,使輸出的轉速達到要求,精簡了齒輪傳動機構.如果僅依靠電動機提供不同的轉速來驅動主軸轉動,一般只能獲得2-3級變速范圍,這將使得機床的轉速難以達到要求.加載了主軸箱的齒輪傳動組以后,變速范圍將會更大,基本能夠滿足機床的調速要求.為了擴大調速范圍,一般把主軸箱串聯在電機和主軸之間.

1.1 變速級數和公比

由實際情況確定轉速范圍,轉速范圍R可由式(1)計算得出,

(1)

式(1)中nmax為機床主軸的最大轉速,nmin為機床主軸的最小轉速.轉速范圍R與公比φ間存在關系式如下[1-2]:

R=φZ-1

(2)

由式(2)可得:

(3)

由此可計算出多組公比與變速級數,從中選擇最接近標準值的公比以及對應的變速級數.選擇時也可結合不同公比下的生產率損失,生產率損失的計算公式如下:

(4)

根據(4)計算出生產率損失,選擇生產率損失最小的且最接近標準公比的數據.本次設計選用的公比φ=1.26,變速級數Z=16,且代入式(2)中計算所得的轉速范圍與式(1)計算所得的轉速范圍相比,符合標準.至此,可根據φ=1.26=1.064,從標準轉速表中找到最大轉速4 000,每隔3個數取一個數,就可得到輸出的16級轉速,分別為:4 000,3 150,2 500,2 000,1 600,1 250,1 000,800,630,500,400,315,250,200,160,125.

1.2 轉速圖及傳動系統圖

主軸一共需要輸出16級轉速,可選擇的方案如下:

16=4×4

16=4×2×2,16=2×4×2,16=2×2×4

16=2×2×2×2

連續擴大傳動式的公式如下:

Z=P0[x0]·P1[x1]·P2[x2]…Pn-1[xn]

(5)

x0=1,x1=P0,x2=P0×P1,xn=P0×P1…×Pn-1

(6)

式中:Z為變速級數;X為級比指數;P為傳動副數(P為2或3的因子).

按結構式排布原則,可以得到結構式為:16=41×24×28,按照r≤8的原則,查表確定,當公比φ=1.26,Z3=2時,最大級數Z=18,變速范圍R=50.最后擴大傳動組變速范圍如式(7)所示:

r=φP1·P2·(P3-1)

(7)

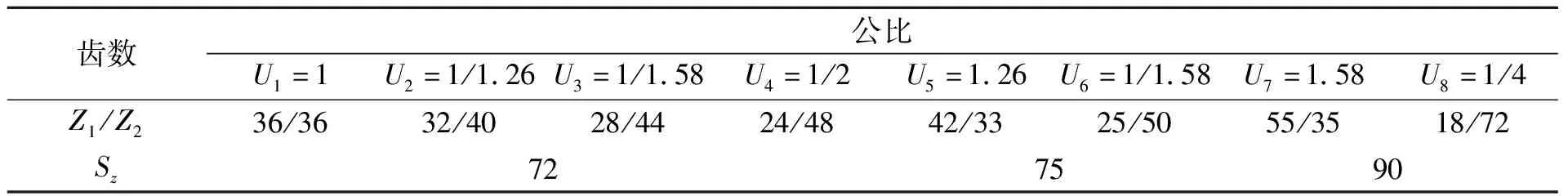

由上式可得r≈6.35<8,符合設計要求[3].結構式確定以后,可根據結構式畫出轉速圖.畫轉速圖時,根據各級轉速從后往前推,并考慮“前緩后急”的原則確定中間軸的轉速.轉速圖有五根橫線,代表電動機輸入軸和各傳動軸,在輸出軸上標注輸出的16級轉速,在轉速圖中,各級傳動比表示圖像的斜率,傳動比分母大于分子向右傾斜,傳動分母小于分子向左傾斜,φ的指數為多少就向那邊偏幾格.確定每個變速組各傳動比之后,可根據同一變速組齒數和相等的原則,根據公比U的倒數值在常用傳動比適用齒數表中查出可選擇的齒數,所查得的各變速組齒輪齒數以及對應的公比、齒數和如表1所示:

表1 齒輪齒數及公比

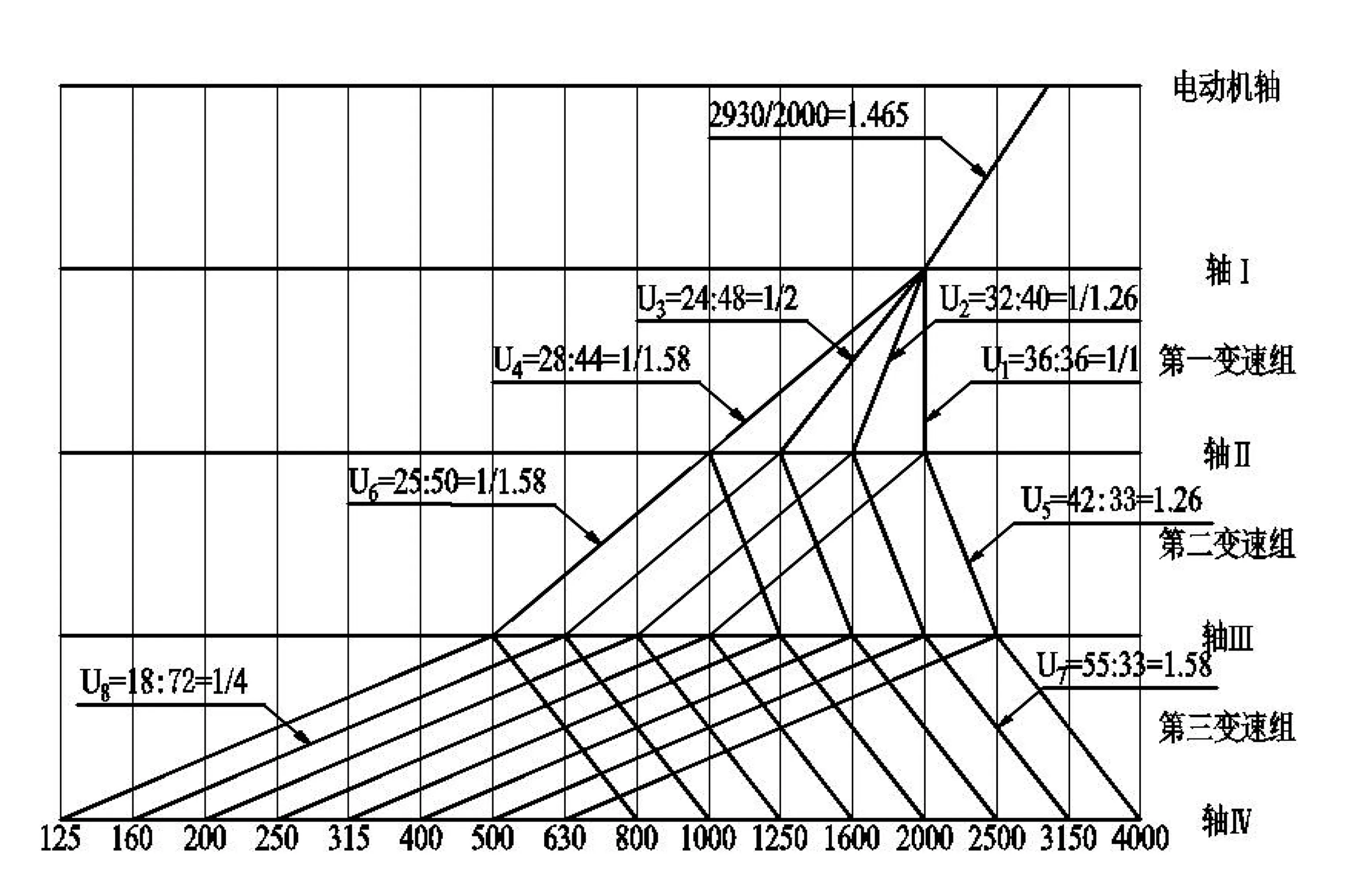

由表1中的參數即可畫出轉速圖,畫轉速圖時應將各變速組的齒數比、傳動比、各級轉速以及各軸標出,設計出轉速圖如圖1所示.根據轉速圖就可確定主軸箱的傳動系統圖,由傳動系統圖可直觀看到各軸排布方案、各齒輪嚙合位置、各軸預計長度,最終確定傳動系統圖如圖2所示.由傳動系統圖可大致確定主軸箱結構,但各軸平行排列于一個平面上從緊湊度和電機安裝的角度來看并不十分合理,仍需要進一步調整和優化.

圖1 轉速圖

圖2 傳動系統圖

2 軸及其組件計算

各軸組件主要包括齒輪、軸承以及離合器,在確定各軸組件后,則可以確定各軸具體結構,包括直徑和軸長.

2.1 齒輪傳動計算

齒輪設計主要包括模數估算以及驗算,通常根據接觸疲勞強度和彎曲疲勞強度先進行估算,在估算后即可確定齒輪的其余參數.確定參數后,對齒輪的強度進行校核,校核時同樣也根據接觸疲勞強度和彎曲疲勞強度進行校核,校核計算得出的模數與估算的模數比較,如果校核計算所得模數小于估算選定的標準模數,則齒輪強度達標,通常在校核時取承受扭矩最大的齒輪進行校核.

扭矩最大的齒輪可根據轉速圖查取,轉速圖中各變速組傳遞全功率的最小轉速所對應的齒輪即為承受扭矩最大的齒輪.其中齒輪模數估算以及驗算公式在文獻[3]中36~40頁有詳細敘述.

2.2 軸及軸承計算

由于Ⅰ軸上有雙聯滑移齒輪,為了使傳動方便,Ⅰ軸應選擇花鍵軸.花鍵軸加工容易,可大批使用,且轉配齒輪簡單,因此除主軸外都可選擇使用花鍵軸.主軸需要安裝刀具,因此主軸的結構中空,需要很粗的徑向尺寸來提高剛度;并且由于加工中心加工材料往往不同,加工時動載荷會使轉速產生波動,會對加工精度造成影響,這就需要在主軸上添加飛輪.飛輪在高轉速時可以彌補因載荷變換所產生的力矩損失,從而使切削更平穩.但由于飛輪質量較大,高轉速時慣性較大,這會使得齒輪嚙合時沖擊力增大,從而造成扭振,為了縮短力臂,因此需要把飛輪安裝在靠近軸承一側.中間軸需要安裝離合器,切換轉速時,只需要控制離合器電磁鐵電路通斷即可控制安裝在離合器上的齒輪傳遞轉矩.由于設計最高轉速為4 000 r/min,因此選用DLY5-10A電磁式離合器.

(1)軸徑計算及軸承選擇

主軸箱一共有四根軸,主軸較為特殊,需要單獨計算,其余三根軸都可根據公式(8)確定最小軸徑,再根據轉配以及安裝需要對軸徑進行調整.

(8)

式中:P為軸傳遞的功率(kW);n為軸的計算轉速(rpm);A0為其經驗值查表可得.

最終設計主軸孔徑為8 mm,中間軸徑與后軸徑依次比前軸徑的直徑小,而中間軸徑一般為0.7~0.85倍的前軸徑,因此中間軸徑為75 mm,后軸徑可為60 mm.在確定各軸的最小直徑后,可根據軸徑選取軸承的型號.由于軸同時承受徑向和軸向力,因此選擇一端安裝深溝球軸承,另一端安裝雙列角接觸球軸承.

(2)軸及軸承校核

主軸在設計時一般選取的直徑會偏大,能夠滿足剛度要求.因此軸的校核一般只需要校核中間軸,由于中間軸受力點較多,在動載荷情況下,軸承采用過盈配合,齒輪嚙合時產生的力在水平面和豎直面會產生扭矩,對軸造成影響.具體分析時,先算出齒輪嚙合力,再根據齒輪嚙合力計算出水平面和垂直面內支撐反力,再根據支撐反力做出彎矩合成圖,根據彎矩合成圖和平均轉矩做出彎扭合成圖,從圖中可以得出最大彎扭合成應力,據此可計算出軸疲勞強度.同理,軸承也只需校核中間軸[1].

3 潤滑密封與箱體設計

3.1 潤滑和密封

(1)潤滑方式選擇

齒輪圓周速度越大,潤滑油就越容易被齒輪旋轉離心力甩飛,因此應先確定其圓周速度,齒輪圓周速度計算公式如下[4]:

(9)

式中:d為齒輪齒頂圓直徑;n為齒輪轉速.

從轉速圖中可看出轉速最高的齒輪為Z=35,其轉速為4 000 r/min.將參數代入上式可得:v=23.2 m/min,屬于高速傳動.

本次設計的主軸箱是自動化設備部件,且屬于高速傳動[5],因此選用壓力供油潤滑,由壓注油杯將油壓入油溝中,經油噴管噴在齒輪嚙合處,噴油壓力為0.1 MPa,噴油量為85×10-4×13.5=0.115(m3/s).為了設計統一,因此軸承也選擇壓力供油潤滑.

(2)密封方式選擇

輸入軸及中間軸轉速不高,因此選用氈圈密封,氈圈和軸承端蓋配套,軸承端蓋視軸承型號而定.而主軸因為轉速較高因此選擇迷宮密封.

3.2 操控系統及箱體

(1)操控系統

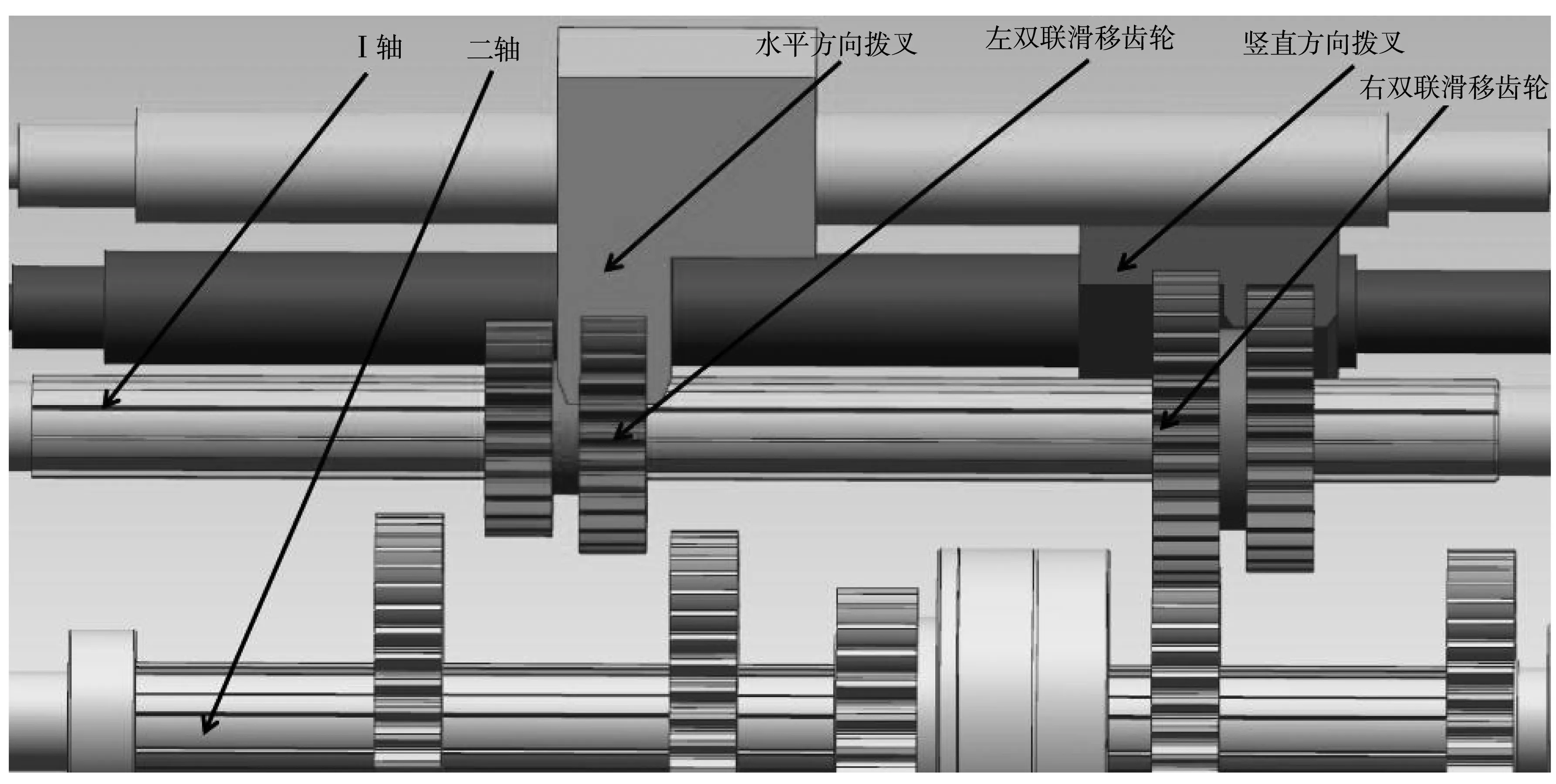

設計采用交流電動機變頻調速串聯有級變速箱的方式設計主軸箱,主軸箱16級轉速的切換需要用到離合器和撥叉,離合器可以控制齒輪空轉,適合用于中間軸,而撥叉則用來撥動齒輪滑移與對應的齒輪嚙合得到不同的傳動比,從而切換轉速.撥叉安裝在液壓桿的滑塊上,由液壓桿帶動它做往復運動,從而撥動一軸的兩個雙聯滑移齒輪嚙合.要使齒輪能夠精準嚙合,就需要行程開關來控制.首先,雙聯齒輪有兩個嚙合位置,對應著兩個行程接觸位點,兩個點之間的距離可根據二軸左右兩端的兩對齒輪之間的距離確定.兩個齒輪之間的距離已經在傳動系統圖中標出.可根據接觸位點的電信號通斷來控制液壓桿的運動[6],再配合上離合器電磁鐵電路的通斷來控制齒輪空轉,從而切換傳動比,得到主軸的16級轉速.最終設計的操縱系統如圖3所示:豎直方向的液壓操縱機構控制一軸右側的雙聯齒輪,與一軸并排安裝.水平方向的液壓操縱機構安裝在垂直于一軸和豎直方向液壓操縱機構所組成的平面的垂直平面內,水平面內的液壓操縱機構控制一軸左側的雙聯齒輪[7].液壓操縱機構的活塞固定不動,液壓缸做往復運動,撥叉與活塞之間由緊固件連接,液壓缸帶動撥叉往復運動,撥叉撥動齒輪滑動.

圖3 液壓操縱機構

(2)箱體

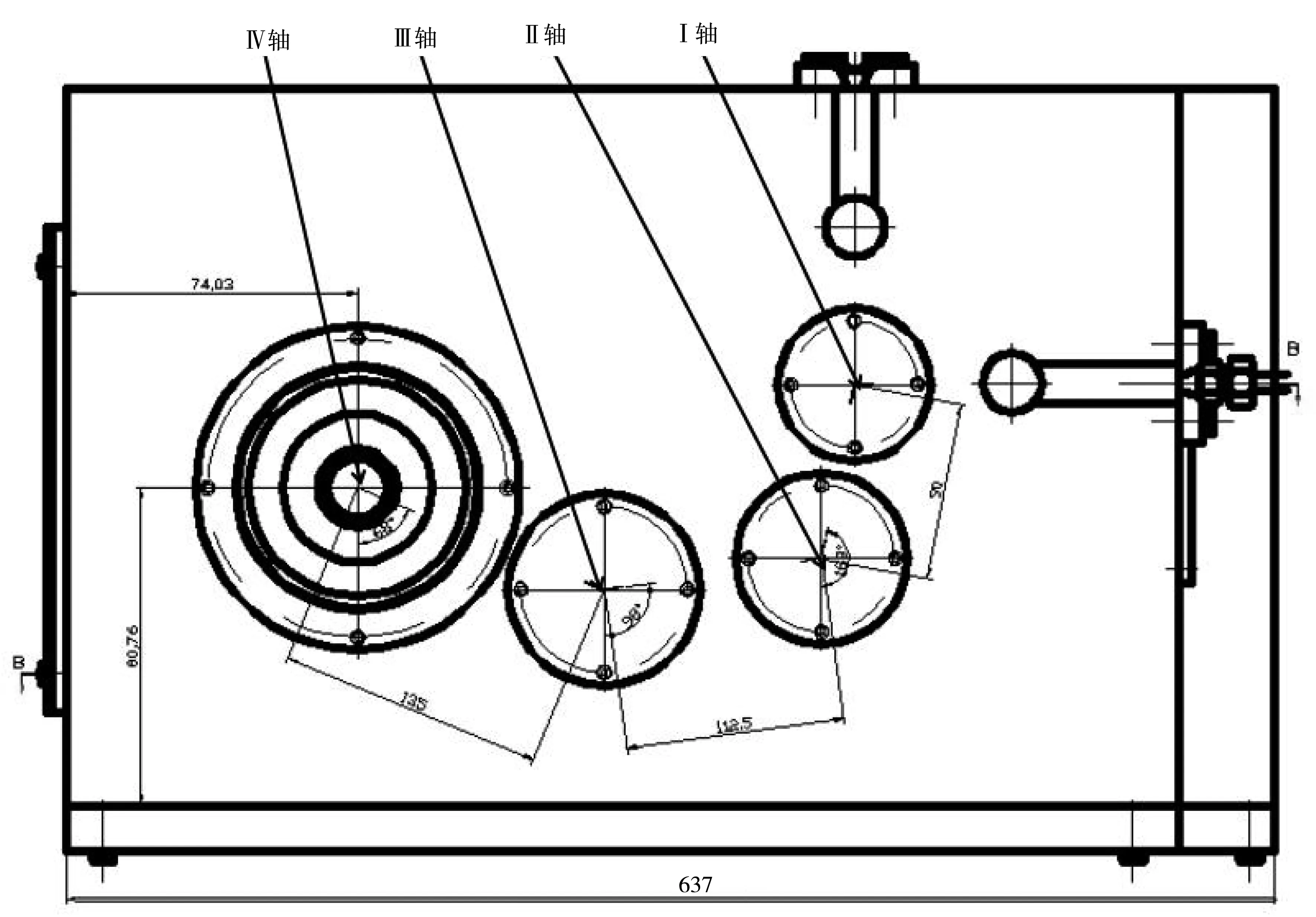

各軸組件以及操縱方式已經確定,現在可以根據中心距確定各軸的擺放位置以及電機的安裝位.因為本次設計的是立式類的,因此各軸豎直擺放,電機安裝在箱體頂部,考慮到電機安裝尺寸,可以把四根軸排布得集中一些,讓箱體頂部能安裝下電機.從仰視圖可以清晰地看到各軸擺放位置如圖4所示.根據仰視圖確定各軸的位置后就可以對箱體進行建模,對箱體的細節參數進行調整,使最終的設計符合審美.考慮到箱體后續還要安裝滑軌,在箱體的背部預留了安裝位,并且預留的空位可以用來布置液壓油管,電控線路[8],具體布線需要整體機床設計后進一步調整.

圖4 箱體仰視圖

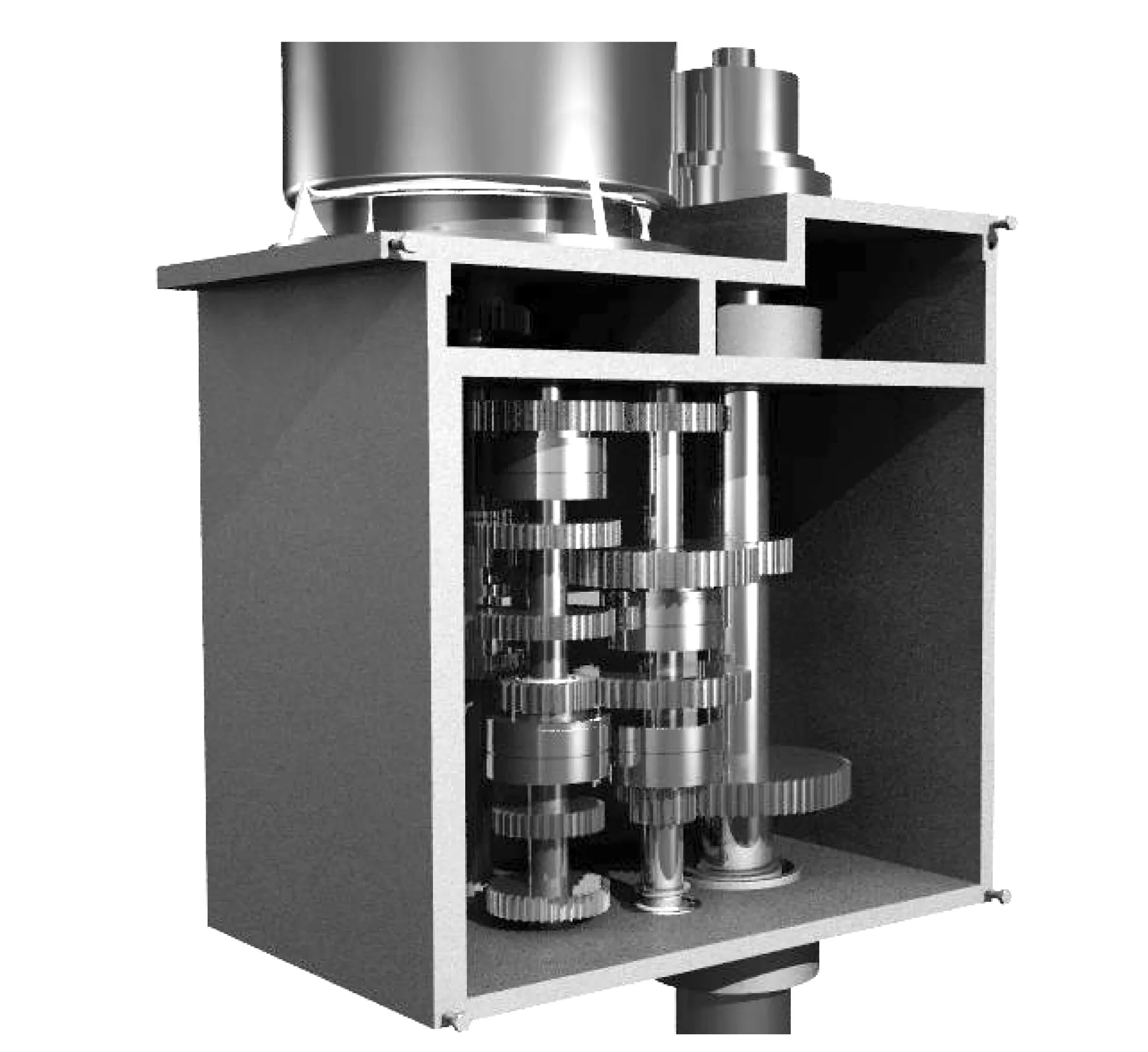

用UG進行三維建模后,將模型裝配后可以對模型進行渲染以及運動仿真,三維模型的渲染能讓我們能看到貼近實際的設計成果,對整體設計的了解也能更進一步.最終三維建模渲染圖如圖5所示[9].

圖5 裝配總成圖

三維建模裝配完成后可使用UG進行分析,估算出整體質量和體積.在UG建模界面的首選項菜單欄的下拉菜單——建模可以對模型的材料密度進行設置,本次設計箱體和齒輪材料為45號鋼,中間軸材料為35CrMov,主軸材料為40Cr,查取各材料的密度輸入到建模的密度參數欄中.密度確定后根據分析下拉菜單的測量體選項可計算出主軸箱整體的總質量為381.31 kg,體積為24 004 979 mm3=0.241 m3.

4 結 論

本文介紹了一種由無級變速交流電機串聯變速箱有級調速的加工中心主軸箱,根據實際情況改進了操縱機構,使變速箱轉速切換采用撥叉撥動輸入軸兩組雙聯齒輪滑移從而改變傳動比.經過本次設計,得到如下結論:

(1)在加工中心主軸箱設計的過程中發現,變速級數越多,功率損失越大.在設計時應盡量減少變速級數,或可以通過采用電磁軸承來減小功率損失.

(2)交流電動機變頻調速串聯有級變速箱的加工中心主軸箱與電主軸直接由調速電動機提供轉矩相比,串聯式的轉速更為恒定.

(3)所設計的加工中心主軸箱,是依據普通機床主軸箱設計的,參考了普通機床主軸箱的設計思路,普通機床主軸箱設計時,首先根據回轉半徑確定主軸的最大轉速,再由最大轉速初步確定變速范圍,根據調速范圍確定變速級數,再由變速級數和調速范圍得出公比,確定結構式得出轉速圖,最后得到機床主軸箱總體布局.