氮氣氣提回收廢機油工藝的研究

鄭永麗 趙偉偉 孫皓 曹衛忠 孫娜

摘要:本研究對氮氣氣提廢機油的方法進行了探索,主要考察了廢機油氮氣提取過程中的控制參數,包括氮氣和廢機油物料進料的預熱溫度,塔內溫度和壓力以及物料和氮氣的比值等影響因素。并通過考察最終產品的顏色和收率作為方法評價依據。最終研究結果顯示:將蒸汽汽提處理后的原料100kg預熱到250℃后,進入塔內壓力為5kpa A的氮氣氣提塔,經過300℃熱氮氣的氣提作用,保持物料和氮氣的質量比值為3:1的情況下,提出基礎油的收率最高,且質量可接受。

關鍵詞:氮氣;廢機油;氣提;再生

1.前言

隨著我國社會經濟的發展,交通運輸行業得到了發展,交通運輸每年產生大量的廢機油。目前,在我國的機動車、船舶、飛機、火車以及大型的機械等產生大量的廢機油。對于廢機油如果不能夠進行有效的處理,很容易導致環境的污染,而且導致能源浪費。因此,從環保以及節能的角度來講,對廢機油進行再次的循環利用,能夠有效地解決現階段的廢機油處理的問題,同時還能夠促進資源的再利用,節約能源,保護環境。

目前,全球范圍內最普遍的廢機油利用方式為回收再生。廢機油的再生技術分為傳統再生技術和新型再生技術。傳統再生技術包括:硫酸—白土精制工藝、絮凝工藝、常減壓蒸餾—溶劑精制、加氫精制工藝;新型再生技術包括:分子蒸餾技術、超臨界萃取技術、膜分離技術。

本項目以廢機油的基礎物理回收操作為主,擬制成利于工業加工的標準化半成品進入市場,因此處理流程主要考慮廢機油再生過程的基礎油的提取環節。采用加熱的氮氣氣提廢機油工藝,破壞廢機油中重組分與輕組分的原有平衡,從而從廢機油中提取回收沸點較低的基礎油,脫除沸點較高的瀝青質等重組分,以達到回收基礎油的目的。

2.研究材料和方法

本研究對氮氣提取廢機油的方法進行了探索,主要考察了廢機油氮氣提取過程中的控制參數,包括氮氣和廢機油物料進料的預熱溫度,塔內溫度和壓力以及物料和氮氣的比值。并通過考察最終產品的顏色和收率作為方法評價依據。

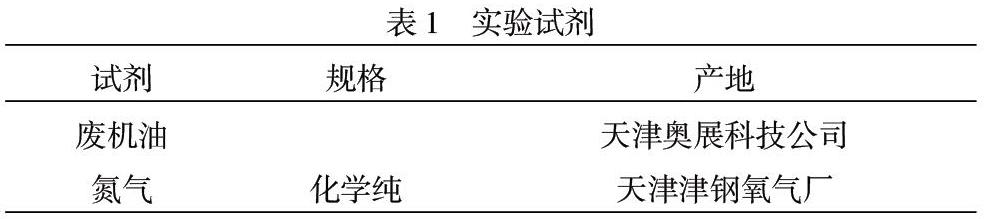

2.1 實驗試劑

2.2 實驗儀器

主要實驗儀器如表2所示

2.3 實驗方法

2.3.1 操作方法

廢機油原料經過原料泵輸送,先過濾掉其中的固體顆粒,濾下的廢渣作為危險固體廢物處理。將過濾完的廢機油物料預熱后進入蒸汽汽提塔,通過過熱蒸汽充分汽提,提走原料中的汽柴油等輕組分,從塔頂排出,冷凝分相,汽柴油收集起來,廢水去處理站進行危廢處理。

將蒸汽汽提處理后的原料100kg分別預熱到一定溫度,進入一定壓力的氮氣氣提塔,經過一定溫度熱氮氣的氣提作用,保持物料和氮氣的質量一定比值的情況下,提出基礎油,氮氣和基礎油混合物冷凝后在分離塔分離,基礎油排出至產品罐稱重,氮氣經循環壓縮機增壓再次預熱進入塔內,循環使用;氮氣氣提后的重相去危廢處理。

2.3.2 提取顏色的對比

使用數碼相機拍攝回收基礎油的照片。和國標色卡GSB05-1426-2001進行比對,記錄顏色進行對比。

3.研究結果及討論

3.1 物料預熱溫度的影響

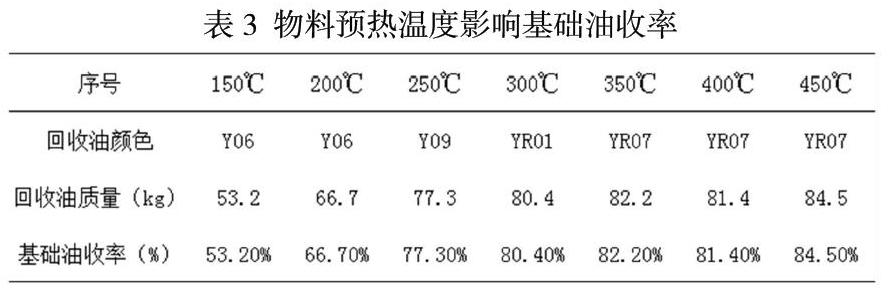

物料分別預熱到150、200、250、300、350、400、450℃后,基礎油收率實驗結果如表3。

根據表3所示,可以得到基礎油回收率和物料預熱溫度之間的關系。從數據關系上可以看出,在低溫區間基礎油的收率較低,當達到250℃的在高溫區間以上時,收率能夠達到75%以上,最高是450℃時的84.5%。但是從回收基礎油的顏色結果可以看出,基礎油的顏色和純凈油相比總是偏深,而且溫度越高顏色越深。故此推斷,雖然升高物料預熱溫度有助于基礎油的收率提高,但是回收基礎油的純度卻隨溫度的升高而下降。并且在實驗過程中發現,如果物料預熱溫度過高,還會容易致使物料在塔內結焦,造成塔內處理困難。所以按上述分析綜合考慮,擬采用250℃作為最佳操作條件,150℃~250℃為實際可操作區間。

3.2 氮氣預熱溫度的影響

氮氣預熱150、200、250、300、350、400、450℃溫度不同的條件下,基礎油收率實驗結果如表4。

根據表4所示,可以得到基礎油回收率和氮氣預熱溫度之間的關系。從數據關系上可以看出,在低溫區間基礎油的收率較低,當達到300℃的在高溫區間以上時,收率能夠達到80%以上,最高是450℃時的86.9%。所以可以推斷高溫有利于基礎油的提取。但是回收基礎油的純度卻隨溫度的升高而下降,而且能源消耗也顯著提高。所以從收率、質量、能耗等幾方面綜合考慮,擬采用300℃作為最佳操作條件,250℃~350℃為實際可操作區間。

3.3 塔內壓力的影響

氣提塔內壓力在1、3、5、10、15、20、25、30、35、40kpa(A)不同的條件下,基礎油收率實驗結果如表5。

根據表5所示,可以得到基礎油回收率和氣提塔內壓力之間的關系。從數據關系上可以看出,在低壓區間基礎油的收率較高,當達到10kpa以下的低壓區間時,收率能夠達到70%以上,最高是1kpa時的83.5%。所以可以推斷低壓有利于基礎油的提取,但是隨著收率的增高回收基礎油的顏色也變深,說明雜質在一定程度上也被提取出來。所以為了在可接受的質量前提下,盡量提高回收油的收率,考慮擬采用5kpa作為最佳操作條件,1kpa~10kpa為實際可操作區間。

3.4 物料和氮氣的比值的影響

物料和氮氣比值為7:1、6:1、5:1、4:1、3:1、2:1、1:1的條件下,基礎油收率實驗結果如表6。

根據表6所示,可以得到基礎油回收率和物料和氮氣比值之間的關系。從數據關系上可以看出,隨著物料比中,氮氣使用量的增大,基礎油的收率也隨之增高,當達到4:1以上的比值區間時,收率能夠達到70%以上,最高是2:1時的87.4%。但是可以發現當物料比為2:1、1:1時回收基礎油的純度卻產生下降,估計為隨著氮氣用量的增加,將物料中的雜質一起帶出,而且氮氣用量過多的話系統能耗太大,經濟價值顯著下降。所以綜合考慮收率、質量和經濟價值,擬采用3:1作為最佳操作條件,4:1~1:1為實際可操作區間。

4.結論

綜上所述,經過前述對四個操作影響因素的研究,可以確定廢機油氮氣汽提回收再生技術的最佳操作條件如下:將蒸汽汽提處理后的原料100kg預熱到250℃后,進入塔內壓力為5kpa A的氮氣氣提塔,經過300℃熱氮氣的氣提作用,保持物料和氮氣的質量比值為3:1的情況下,提出基礎油,氮氣和基礎油混合物冷凝后在分離塔分離,基礎油排出至產品罐稱重,氮氣經循環壓縮機增壓再次預熱進入塔內,循環使用;氮氣氣提后的重相去危廢處理。