基于C++ Builder的精確制導(dǎo)產(chǎn)品測試系統(tǒng)設(shè)計

譚 杰,張溪默

(中國電子科技集團公司第二十九研究所,四川 成都 610036)

0 引 言

精確制導(dǎo)產(chǎn)品包括精確制導(dǎo)導(dǎo)引頭、高精度探測裝置、無源偵察定位系統(tǒng)等,主要功能為對既定目標進行測量識別與跟蹤,一般以分系統(tǒng)的形式組裝于各類精確打擊武器系統(tǒng)或偵察系統(tǒng)。隨著武器系統(tǒng)對產(chǎn)品性能、可靠性等要求的不斷提高,精確制導(dǎo)產(chǎn)品的內(nèi)部構(gòu)造越來越精細、復(fù)雜。為了滿足產(chǎn)品可靠性要求,產(chǎn)品環(huán)境試驗篩選過程需要在特定時間對多套產(chǎn)品進行測量與監(jiān)視;為了滿足產(chǎn)品指標測試過程全覆蓋,測試時需要在空間角、工作頻率、伺服轉(zhuǎn)角等多個維度從較細的步進進行測試,測試過程需要不斷切換產(chǎn)品空間位置、測試頻率等狀態(tài)[1]。傳統(tǒng)手動測試過程中,不斷人為切換裝配狀態(tài)、設(shè)置信號源,不但工作量大、效率低,還難以確保多次測試過程的狀態(tài)一致,且測試過程對操作熟練人員的依賴程度高,可生產(chǎn)性低。因此,為了保質(zhì)保量高效產(chǎn)出,根據(jù)精確制導(dǎo)產(chǎn)品特性,開發(fā)一套自動測試系統(tǒng)意義巨大[2]。

1 系統(tǒng)設(shè)計

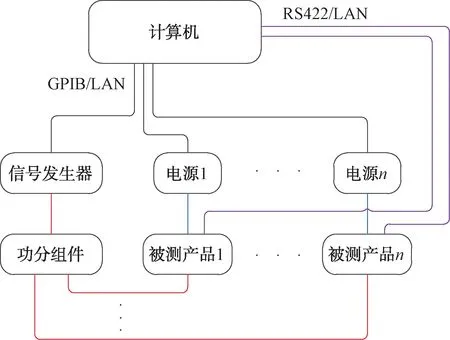

通過對產(chǎn)品的測試接口與測試需求調(diào)研分析,測試系統(tǒng)擬采用計算機對被測產(chǎn)品和測試儀器進行控制并接收、存儲被測產(chǎn)品回報的數(shù)據(jù)幀。計算機與信號源、電源等儀器之間采用通用接口總線(GPIB)或通用網(wǎng)口進行連接,與被測產(chǎn)品之間采用RS422串口或網(wǎng)口進行通信[3-4]。系統(tǒng)運行時,首先進行儀器初始化,之后根據(jù)測試前動作設(shè)置進行電源上電、停止保存等操作,然后控制信號源輸出既定參數(shù)的脈沖或連續(xù)波信號并經(jīng)射頻電纜、功分器或輻射天線至被測產(chǎn)品前端,根據(jù)測試項需求通過計算機給被測設(shè)備下發(fā)庫加載、目標截獲、跟蹤等指令并接收、解析、判斷以及保存被測產(chǎn)品上報的數(shù)據(jù)幀,依次完成所有測試項目后自動生成測試報告并切換至下一套產(chǎn)品進行測試,最后,測試完所有產(chǎn)品并根據(jù)測試后動作設(shè)置進行產(chǎn)品斷電、截獲跟蹤并開始存盤等操作。整個測試過程一鍵啟動后全自動運行。

2 硬件系統(tǒng)實現(xiàn)

測試系統(tǒng)硬件主要由測試計算機、信號發(fā)生器、電源、信號傳輸組件、加電通信電纜以及被測設(shè)備組成。計算機為此測試系統(tǒng)的中樞,其需要包含GPIB總線、串口轉(zhuǎn)換器、網(wǎng)口等外圍設(shè)備;信號發(fā)生器使用Agilent、Rohde&Schwarz以及Anritsu等常見品牌,具體型號根據(jù)被測產(chǎn)品測試需求進行選擇;電源使用Keysight、Itech等常見品牌,具體型號根據(jù)被測產(chǎn)品供電電壓、功耗進行選擇;信號功分組件根據(jù)被測產(chǎn)品種類及數(shù)量可選擇2功分、4功分、8功分以及16功分或它們的組合;加電通信電纜根據(jù)被測產(chǎn)品接口關(guān)系定制[5-6]。測試系統(tǒng)組成框圖如圖1所示。

圖1 硬件系統(tǒng)組成

硬件系統(tǒng)采用積木式架構(gòu)搭建,電源數(shù)量根據(jù)被測產(chǎn)品數(shù)量而定。信號發(fā)生器、電源等儀器可選用多品牌多種型號,通過GPIB總線或網(wǎng)口與計算機進行連接,實現(xiàn)對信號參數(shù)、供電電壓、限流的設(shè)置及輸出開關(guān)控制等;被測產(chǎn)品通過RS422串口或網(wǎng)口與計算機進行連接,根據(jù)測試需要,計算機對被測產(chǎn)品的通道選擇、信號處理機制以及伺服位置等狀態(tài)進行控制,并接收、處理、保存其上報的工作數(shù)據(jù)幀,完成測試任務(wù)。

測試硬件系統(tǒng)放置于帶輪子的機柜中組成一個“可移動精確制導(dǎo)產(chǎn)品測試工位”,可根據(jù)需要迅速抵達高低溫實驗室、高真空實驗室、機械振動臺、微波暗室等場所,相較于傳統(tǒng)的手動測試平臺,具備高靈活性、通用性和穩(wěn)定性等特點。

3 軟件開發(fā)

對測試系統(tǒng)中信號發(fā)生器、電源的控制以及與被測產(chǎn)品的交互等均通過測試軟件實現(xiàn),相較于硬件系統(tǒng)的搭積木式實現(xiàn),對測試軟件單獨進行了開發(fā)[7-8]。

3.1 軟件功能模塊設(shè)計

考慮到軟件的可繼承性與通用性,測試軟件采用模塊化設(shè)計,大致由以下幾個部分組成:

(1) 儀器控制模塊

根據(jù)儀器類別,分別開發(fā)了用于獨立控制電源、信號源等儀器的軟件模塊,分別實現(xiàn)對同一類多種型號儀器的控制。

(2) 數(shù)據(jù)交互模塊

根據(jù)端口連接方式、產(chǎn)品數(shù)量及相關(guān)配置參數(shù),與被測產(chǎn)品建立通訊連接,解析用戶通過UI界面下發(fā)的各種指令,回讀被測產(chǎn)品上報數(shù)據(jù)幀,按通訊協(xié)議進行解析,并根據(jù)需求進行分類緩存或存盤,以滿足對被測產(chǎn)品控制、監(jiān)視和測試過程進行數(shù)據(jù)統(tǒng)計的需求。此部分為軟件多套產(chǎn)品負載能力設(shè)計框架的核心模塊。

(3) 數(shù)據(jù)顯示模塊

提供一個可自由配置顯示窗體的主界面,分別設(shè)計數(shù)據(jù)可配置的“曲線顯示”和“純文本滾動”2種數(shù)量可自由增減的窗體類,以適應(yīng)產(chǎn)品多樣化數(shù)據(jù)的可視化監(jiān)視需求。

(4) 指標測試模塊

根據(jù)被測產(chǎn)品的最大工作距離、目標參數(shù)量化穩(wěn)定度、功耗、伺服機構(gòu)工作邊界等指標要求,對其進行自動測試并保存測試的過程數(shù)據(jù)和原始數(shù)據(jù),為測試報告的生成和故障排查分析提供數(shù)據(jù)基礎(chǔ),提供頻率、角度、功率等測試維度的范圍與步進自由配置的接口,以適應(yīng)研制生產(chǎn)過程各種測試場景的需求。

(5) 報告生成模塊

以指標測試過程生成的數(shù)據(jù)為輸入,進行數(shù)據(jù)提取、分類、統(tǒng)計、判斷,自動生成Word報表并給出測試結(jié)論。

(6) 定時模塊

它是實現(xiàn)一鍵定時自動測試的關(guān)鍵部分,用于解決溫度循環(huán)篩選、高溫老練以及常溫烤機等需要通宵或長時間操作的測試量大的問題以及保證測試過程的準時和測試狀態(tài)的一致。此軟件模塊按測試前動作、測試實體、測試后動作三部分分步設(shè)計,可通過人機交互界面按需進行快捷設(shè)置或自由配置,可以兼容所有常用或不常用的應(yīng)用場景。測試實體直接或間接調(diào)用“指標測試”和“報告生成”模塊,避免了重復(fù)開發(fā)并保證了測試的一致性。

3.2 開發(fā)環(huán)境

C++ Builder 是由Borland公司推出的一款高性能可視化集成開發(fā)工具。其擁有快速、高效、靈活的編譯器優(yōu)化,逐步連接,CPU透視以及命令行工具等,實現(xiàn)了快速的可視化開發(fā)環(huán)境和C++語言的完美結(jié)合。因此,本文選擇C++ Builder 6.0開發(fā)環(huán)境進行測試系統(tǒng)軟件的開發(fā)[9]。

對信號源、電源等儀器設(shè)備的控制采用Agilent Connection Expert軟件接口進行間接連接與控制,提高測試軟件的通用性,降低開發(fā)周期。

3.3 測試流程設(shè)計

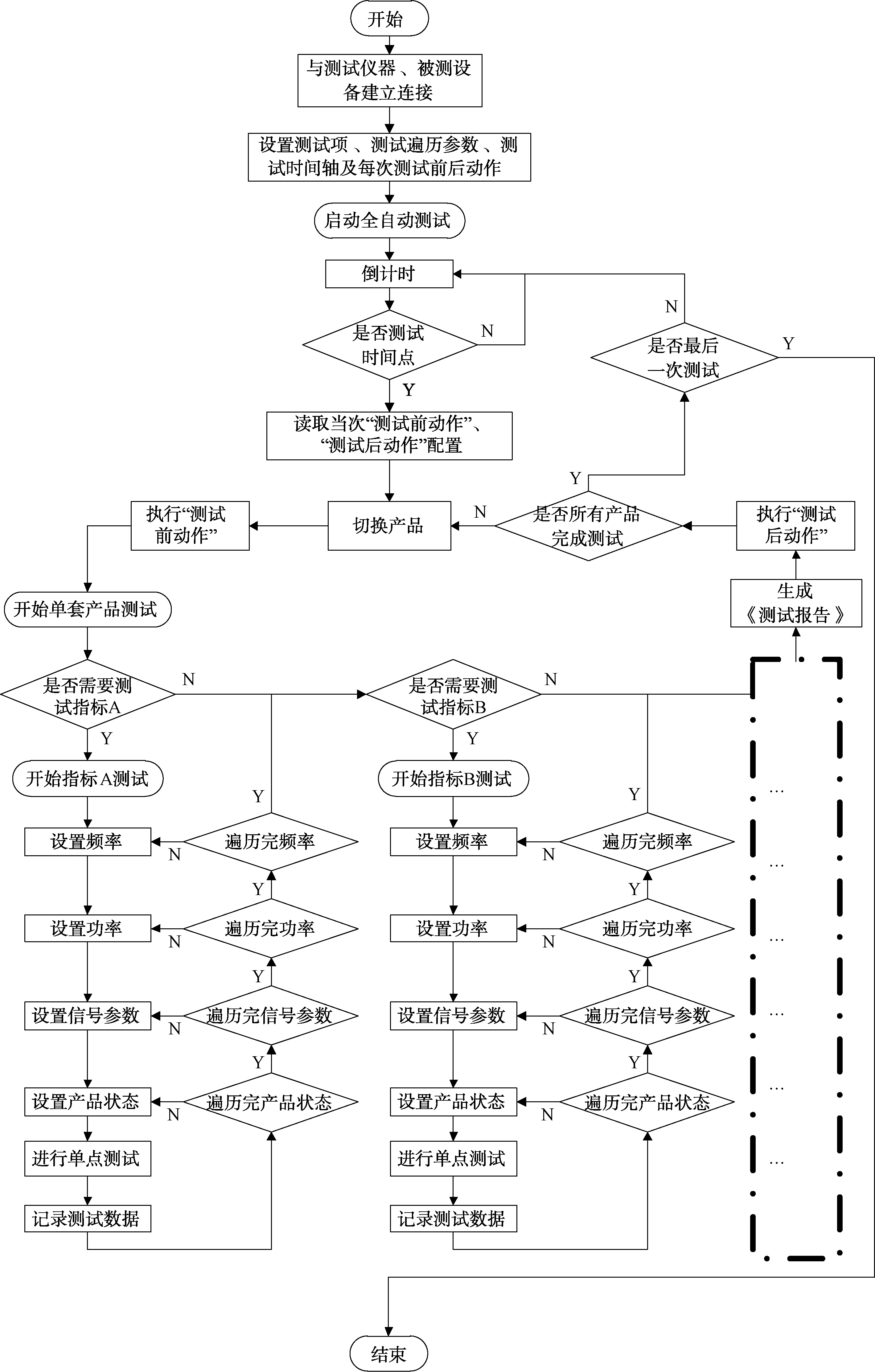

軟件系統(tǒng)測試流程設(shè)計如圖2所示。圖中虛線框內(nèi)表示依次完成所有指標項測試。從流程圖可以看出,測試啟動后整個測試過程全自動運行,測試系統(tǒng)由多層循環(huán)嵌套組成,最外層按測試時間軸進行測試次數(shù)循環(huán),次外層為多個被測產(chǎn)品串行測試循環(huán),內(nèi)部為由多層遍歷循環(huán)組成的多個并列單項指標測試過程[10-11]。

圖2 軟件系統(tǒng)測試過程流程圖

軟件測試部分的設(shè)計采用了各類配置參數(shù)預(yù)置的方案,用戶可以根據(jù)需求最大自由度地進行當次測試的狀態(tài)定制。并且從圖中可以看出,每個單項指標測試內(nèi)的循環(huán)嵌套過程相同,不但可以大大降低軟件開發(fā)強度,還為參數(shù)配置方案提供了對應(yīng)的技術(shù)基礎(chǔ)[12-13]。

軟件運行的整個過程包含各種狀態(tài)的判斷及完備的運行分支,邏輯關(guān)系清晰,層次分明,可以高效實現(xiàn)全部測試功能。

3.4 主要函數(shù)說明

(1) 顯示、控制類函數(shù)

TPlotShowThread ():曲線顯示及刷新線程函數(shù),對單個曲線窗體需要顯示的數(shù)據(jù)進行曲線繪制與刷新。

TTextShowThread (): 文本顯示及刷新線程函數(shù),對單個文本窗體需要顯示的數(shù)據(jù)進行數(shù)字顯示及滾動刷新。

SendDPackToMain ():數(shù)據(jù)包發(fā)送函數(shù),執(zhí)行對被測產(chǎn)品進行庫加載、程序更新、校正表上傳等數(shù)據(jù)長度較大的控制命令發(fā)送。

SendCMDToMain():命令發(fā)送函數(shù),執(zhí)行對被測產(chǎn)品進行自檢、待機、復(fù)位以及伺服控制等簡單控制命令發(fā)送。

(2) 儀器控制類函數(shù)

TSigControl::SigInit():信號源初始化函數(shù),完成對測試工位信號源連接,并根據(jù)參數(shù)進行頻率、重頻、脈寬等參數(shù)預(yù)設(shè)置。

TPowerControl::PowerInit ():電源初始化函數(shù),完成測試工位電源連接,并進行輸出電壓、輸出限流預(yù)設(shè)置。

(3) 指標測試類函數(shù)

TTestThread::EssTestProcess(): 溫度循環(huán)測試函數(shù),調(diào)用此函數(shù)進行靈敏度、信號參數(shù)量化穩(wěn)定度等溫度循環(huán)試驗過程需進行的所有指標測試。

ThreadAuto::Execute(): 定時自動測試線程執(zhí)行體函數(shù),通過此函數(shù)管理、執(zhí)行用戶設(shè)定的測試過程中各類動作。

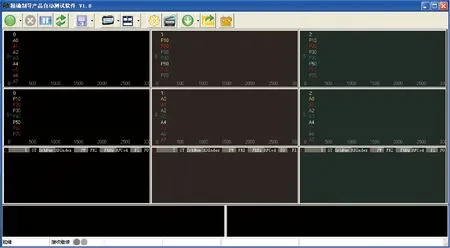

3.5 UI設(shè)計

人機交互界面(UI)的主界面如圖3所示,主要包含頂部的快捷菜單和中間大部分區(qū)域的產(chǎn)品數(shù)據(jù)顯示區(qū)。設(shè)計思路綜合了窗體數(shù)量和種類可配置、顯示數(shù)據(jù)可配置、多套產(chǎn)品界面自適應(yīng)、數(shù)據(jù)易區(qū)分等原則。圖中所示即為連接3套產(chǎn)品的主界面狀態(tài),每套產(chǎn)品顯示窗體背景顏色各異且均偏暗,簡潔、清晰、易區(qū)分且有益于用戶視力保護。

圖3 軟件主界面

定時測試界面如圖4所示,UI設(shè)計綜合了測試流程特點和操作簡單、測試狀態(tài)可定制的用戶需求,通過自動測試設(shè)置欄的“循環(huán)”、“老煉”快捷設(shè)置按鈕一鍵快捷設(shè)置或個性化定制好當次測試的時間軸及測試前后動作;通過其它設(shè)置欄根據(jù)測試硬件環(huán)境搭建設(shè)定好電源對應(yīng)關(guān)系,然后單擊“開始測試”,一鍵啟動全自動定時測試。

圖4 定時測試界面

4 試驗結(jié)果與分析

為了驗證測試系統(tǒng)設(shè)計的準確性和穩(wěn)定性,選取某型號2套整機產(chǎn)品進行溫度循環(huán)過程驗證測試。

測試方案如下:結(jié)合驗證測試需求和被測產(chǎn)品篩選試驗大綱要求,總計20個測試時間點對2套產(chǎn)品進行靈敏度、相位量化穩(wěn)定度、信號適應(yīng)能力以及功耗等指標全自動測試運行驗證。整個驗證周期44 h,奇數(shù)次測試前動作設(shè)置為上電自檢,測試后動作設(shè)置為跟蹤監(jiān)視;偶數(shù)次測試前動作設(shè)置為停止跟蹤監(jiān)視,測試后動作設(shè)置為待機并斷電。按上述要求進行測試軸和測試前后動作設(shè)置后,一鍵開始全自動測試驗證。

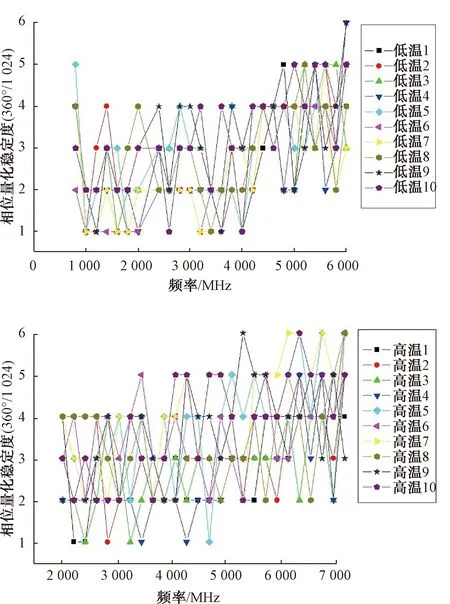

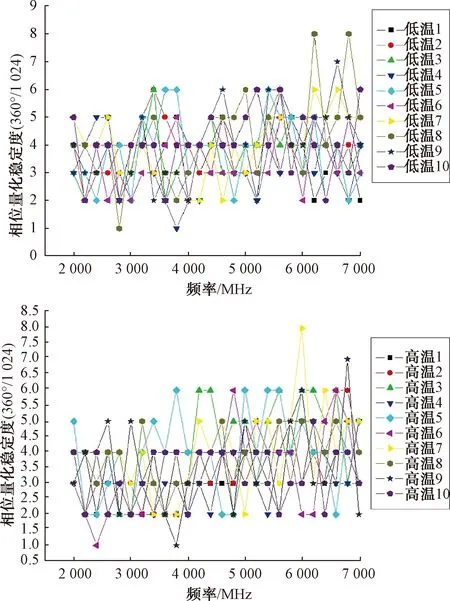

以相位量化穩(wěn)定度測試為例進行測試過程驗證,此項指標測試時,首先控制信號源設(shè)定輸出信號頻率、功率、重復(fù)周期以及脈寬等參數(shù),之后控制被測產(chǎn)品對信號進行截獲并對通道相位差進行測量、記錄,最后進行穩(wěn)定度統(tǒng)計并生成測試報告。

對測試過程和測試數(shù)據(jù)進行分析。整個測試過程中,軟件按照設(shè)置準時進行了測試,準確執(zhí)行了測試前后動作,正確生成了測試報告,全程無異常。相位量化穩(wěn)定度測試數(shù)據(jù)分析如圖5和圖6所示,圖中每一條曲線表示自動測試過程單次測試的結(jié)果(如“低溫1”表示第1個溫度循環(huán)低溫狀態(tài)的測試結(jié)果),可以看出多次測試結(jié)果數(shù)據(jù)完整,一致性好,達到了測試目的。與之前的手動測試過程對比,在相同測試量情況下,人員工作強度降低至原來50%以下。總之有效實現(xiàn)了預(yù)定的設(shè)計目標。

圖5 產(chǎn)品1 相位量化穩(wěn)定度測試結(jié)果

圖6 產(chǎn)品2 相位量化穩(wěn)定度測試結(jié)果

5 結(jié)束語

本文研究了一種由在C++ Builder 6.0編譯環(huán)境下開發(fā)的測試軟件和利用現(xiàn)有硬件搭積木式組建的硬件環(huán)境組成,應(yīng)用于精確制導(dǎo)產(chǎn)品的一鍵式測試系統(tǒng)的方法,并實現(xiàn)了測試系統(tǒng)的“一帶多”功能。通過測試驗證表明,本系統(tǒng)測試過程的穩(wěn)定性、準確性非常好,能夠大大提高生產(chǎn)效率,降低人為誤操作風險。設(shè)計簡潔、友好的人機交互界面,使新用戶能快速融入,且可降低其專業(yè)知識和技能水平準入門檻,從而降低人力資源成本。

考慮到軟件系統(tǒng)的復(fù)用及可移植性,針對不同產(chǎn)品的數(shù)據(jù)協(xié)議、接口類型、測試邊界及測試步進等的個性需求,測試軟件在這幾個方面均做了可配置接口,使其能應(yīng)用于不同型號的產(chǎn)品,大大縮短了新型號精確制導(dǎo)產(chǎn)品測試系統(tǒng)的開發(fā)周期,有效節(jié)約了成本。