一種大型豎井掘進用多功能平臺系統

田振華,苗軍克,周 艷

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

在 所有的隧道、山體等施工設備中,設計一種既能垂直向下掘進,同時又能夠進行高效的管片拼裝,并兼具超前鉆探、豎井錨固等功能的設備,是設計難度相對較高的。該設備是一套極為復雜的系統,需要很高的安全性與自動化程度。

美國、德國在 20 世紀 60 年代開始研究豎井掘進工藝,使用掘進機開挖隧道技術,具有安全、快速、環保等諸多優勢[1],開發出多種類型的豎井掘進機。長期以來,只有德國的維爾特、海瑞克和美國羅賓斯3 家公司掌握豎井掘進的核心技術和生產能力。近年來,我國在煤礦豎井建設上取得了很大成就,促進了豎井施工技術和裝備的發展[2]。

豎井掘進設備作為基礎孔鉆鑿設備,在很多領域發揮著重要的作用[3]。豎井掘進工作環境惡劣,空間狹小,一般需要進行超前鉆探,探測地層;需要布置管片拼裝機系統,對開挖后的井壁進行管片砌襯;由于豎井的特殊性,還要配置錨桿鉆對管片進行錨固。為了解決上述問題,研發了一種兼顧豎井掘進、管片拼裝、超前鉆探等功能于一體多功能平臺系統,使豎井施工水平達到一個新的高度。

1 多功能平臺系統總體結構

多功能平臺系統由豎井管片拼裝機系統、管片限位扶正工具、應急管片停放系統、豎井超前鉆系統、豎井錨桿鉆系統組成,整體結構如圖 1 所示。

圖1 多功能平臺系統結構Fig.1 Multi-function platform system

豎井超前鉆系統和豎井錨桿鉆系統與豎井管片拼裝機系統共用回轉機構和升降機構,這樣極大地減少了空間,降低了成本。

為了實現井壁的可擴展性,形成系列化,設計了伸縮臂機構。伸縮臂按懸臂梁考慮,其載荷形式主要為重力產生的彎矩[4]。由于需要精確控制定位,伸縮臂不能采用傳統的液壓缸加繩排結構,宜采用液壓缸直接驅動的結構,并且應盡量減少臂節,以提高精度,同時配置位移傳感器,實現行程的監測控制,提高精度與安全性。由于工作時存在震動,在進行結構設計時,除進行強度與剛度計算[5]外,還應進行有限元模態分析。

回轉機構的設計要考慮轉動慣量[6],其啟動時間及加速度應設計合理。由于質量大,加速度不宜過大,否則啟動所需的動力過大,導致成本增加和浪費;也不易過小,否則影響效率。

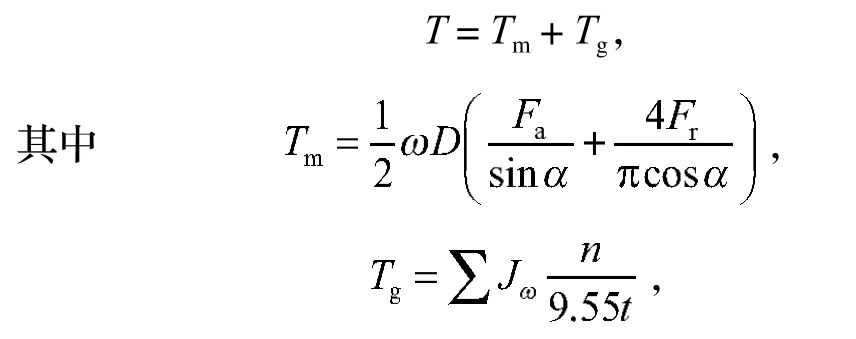

回轉機構驅動力矩

式中:T為驅動力矩;Tm為摩擦阻力矩;Tg為慣性阻力矩;為回轉支承阻力系數;D為回轉支承滾道平均直徑;Fa為回轉支承所受的總軸向力;Fr為回轉支承所受的總水平力;為回轉支承滾動體壓力角;為各部件繞回轉支承軸線的轉動慣量;n為回轉速度;t為啟動或制動時間。

所有液壓元件配置平衡閥與比例閥;采用遙控器進行操作,并備有 1 套直控裝置。電、氣、液控制柜放在多功能平臺的上一層平臺上,備用的直控操作臺放在多功能平臺上。

2 各子系統

根據施工工藝流程,管片拼裝、錨固,超前鉆探施工,多功能平臺各子系統不能同時工作,其工作狀態分配如表 1 所列。

表1 多功能平臺子系統工作狀態Tab.1 Working stage of subsystem of multifunction platform

2.1 豎井管片拼裝機系統

豎井管片拼裝機系統的作用是快速、安全、高效進行管片的拼裝,采用真空吸盤對管片進行吸取,真空吸盤應保證在斷電 20 min 內管片不掉落。配置伸縮臂以實現井壁的擴展;配置升降機構、回轉機構、管片微調機構,以實現管片周向拼裝的精準定位。升降機構采用 4 套液壓缸驅動,配置 4 個導向鍵;回轉機構使用回轉支承、液壓馬達、行星減速器、小齒輪配合傳動;管片微調機構采用關節球軸承結構,通過液壓缸、葉片馬達 (或螺旋擺動液壓缸) 驅動。

固定完 1 個管片后,回縮 1 個支撐管片液壓缸,相應拼裝下個管片,依次循環。

2.2 管片限位扶正工具

由于豎井的特殊性,物資運輸由豎井提升系統實現。當管片到達多功能平臺的指定位置后,測距裝置發出信號,管片停止下放,管片限位扶正工具開始工作,對管片進行位置限制,便于豎井管片拼裝機系統的真空吸盤進行管片的吸取。

管片限位扶正工具安裝在井蓋上,采用液壓控制系統,并配置角度傳感器。

2.3 應急管片停放系統

當遇到突然斷電時,使用備用電源,將管片放置在應急管片停放系統上。

應急管片停放系統可在導軌上移動,平時安放在多功能平臺內側,緊靠立柱,這樣可以避免與其他設備發生干涉。

2.4 豎井錨桿鉆系統

錨桿鉆的作用是對已經拼裝好的管片進行錨固,加固管片的砌襯。

豎井錨桿鉆系統包括錨桿鉆機、伸縮臂機構、回轉機構、升降機構、錨桿鉆機擺動機構,其中回轉機構和升降機構與豎井管片拼裝機系統共用。錨桿鉆機采用液壓頂驅式鑿巖機,擺動機構采用螺旋擺動液壓缸。管片上預留有錨固孔,錨桿鉆機通過上述機構實現鉆進定位,使其通過管片上的錨固孔進行鉆進作業。

豎井錨桿鉆系統配置 1 個吊環,通過吊環可以對2 個井蓋實現吊運轉移。

2.5 豎井超前鉆系統

該系統的作用是進行地質超前鉆探,提供注漿孔,用于穩固地層。

為滿足鉆深與定位要求,豎井超前鉆系統采用潛孔水錘式鉆機,配置伸縮臂機構、回轉機構和升降機構,其中回轉機構和升降機構與豎井管片拼裝機系統共用。為提高工作效率,配置 2 臺潛孔水錘式超前鉆機,均安裝于豎井管片拼裝機的伸縮臂上,其中一臺固定,另一臺可通過液壓缸擺動一定角度,這樣便于超前孔位置的精確定位。

3 多功能平臺各系統工作流程

(1) 管片通過提升系統放至多功能平臺的規定位置;

(2) 管片限位扶正工具開始工作,對管片的位置進行限制,便于真空吸盤 (豎井管片拼裝機的一個部件) 進行吸取;

(3) 豎井管片拼裝機系統開始工作,真空吸盤吸取管片,管片限位扶正工具回到初始位置;

(4) 豎井管片拼裝機系統通過一系列動作將管片精確定位至要求位置;

(5) 進行管片安裝工作;

(6) 豎井管片拼裝機系統復位,等待下一個管片到達;

(7) 當發生停電時,啟動備用電源,通過豎井管片拼裝機系統將管片停放在應急管片停放系統上,然后人員撤離,應急管片停放系統可在導軌上移動;

(8) 豎井錨桿鉆系統通過回轉機構、升降機構、擺動機構,對管片的錨固孔進行定位、鉆孔,注漿。

(9) 豎井超前鉆系統在掘進機導向鉆開挖前,通過回轉機構、升降機構、擺動機構、俯仰機構繞井壁軸線鉆進超前孔,并加裝止水裝置,視情況進行注漿工作。

4 結語

該多功能平臺系統解決了豎井掘進的超前鉆探、管片拼裝砌襯及錨固的要求,且結構緊湊,節省了大量的寶貴空間。采用機電液一體化技術,配合各種傳感器,提高了系統的自動化程度,可減少人工,提高安全性。未來的研發方向為智能化、無人化,以提高設備的使用安全性,減少人力成本,提高企業效益。