液壓重載機械臂的精確建模與模態參數識別

高海勇,熊 健,張玉凱,張豐松

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2國家礦山機械質量監督檢驗中心 河南洛陽 471039

3礦山重型裝備國家重點實驗室 河南洛陽 471039

近 年來,隨著我國工業裝備向著綜合化、大型化、智能化的方向發展,重型工件的搬運、裝配以及重型裝備的維護作業等工業生產活動使得重型機械臂逐漸成為重載環境下不可或缺的核心技術裝備。重載機械臂能夠提高工作效率,降低風險,在未來工業發展中將逐漸取代大部分人力勞動[1],為航空、礦山、冶金等工業領域提供安全保障。液壓重載機械臂具有結構復雜,自重下撓及附屬部件較多,需要進行空間上的自由移動、轉動和大跨度軌跡作業,實現高精度、多自由度運動,同時工作環境比較惡劣,需要承受大載荷、高強度的工作壓力,因此獲取和掌握液壓重載機械臂的動力學特性及模態參數是進行技術優化及改進的必然要求。

模態是機械結構特定的屬性,包含固有頻率、阻尼比和模態振型。通過計算分析法和試驗模態法可以獲取液壓重載機械臂的動力學特性及模態參數。計算分析法通過有限元軟件實現,但由于模型簡化處理以及模型參數設置無法與實際設備完全一致而產生計算誤差。模態試驗法通過試驗采集系統,對液壓重載機械臂實施激勵,獲取的參數準確、全面、精度高[2],可為機械臂有限元模型的計算優化提供可靠的試驗數據。

1 試驗模態分析

試驗模態分析是通過激勵裝置對結構進行激勵,同時測取激勵和結構響應信號,經動態信號分析和模態參數識別,最終建立結構在已知激勵條件下的響應模型,進而預測結構在各種振源作用下的實際振動響應。

機械結構動態特性用頻響函數來描述,頻響函數是測量得到的結構輸出和輸入的傅里葉變換之比[3],頻響函數

式中:aijk為留數,與模態振型直接相關;j為虛數,j=為系統的頻率,Hz;pk為極點,包含了系統的頻率和阻尼信息[4],通過曲線擬合和識別算法,識別結構的模態參數。

2 精確幾何建模

常規試驗模態分析是利用圖紙設計尺寸離散確定模態測點及幾何模型,缺點是沒有考慮安裝及制造誤差、重型設備因自重產生的空間變形等因素,造成測點位置不準確、幾何模型有偏差。針對液壓重載機械臂結構復雜、臂體下撓變形及附屬部件較多等特點,利用激光跟蹤儀測量基于計算模態分析結果選擇的目標測點,直接、快速、準確得到機械臂模態測點的空間坐標,獲取模態分析所需要的全部幾何參數,實現試驗模態分析的精確建模,提高模態參數識別的可信度。

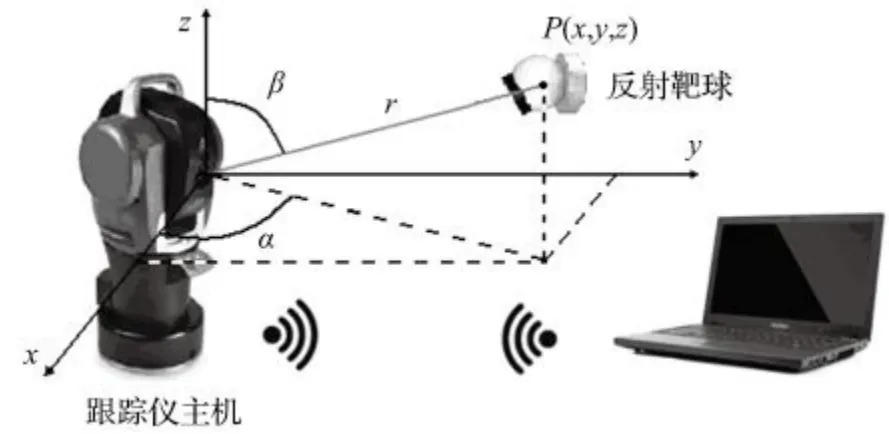

激光跟蹤儀測試系統如圖 1 所示。在目標測點放置反射靶球,激光跟蹤儀主機發射紅色氦氖激光束至反射靶球,靶球將激光反射回跟蹤儀主機,利用安裝在跟蹤儀主機俯仰角和方位角軸的角度編碼器、干涉計,獲取目標測點的水平方位角、俯仰角和距離r,根據激光跟蹤儀坐標系得到目標測點的空間坐標。通過移動靶球,可以快速得到所有目標測點的空間坐標和構建模型。

圖1 激光跟蹤儀測試系統Tab.1 Testing system with laser tracker

激光跟蹤儀坐標系的目標測點坐標[5]為

3 機械臂模態試驗

3.1 試驗測點選取

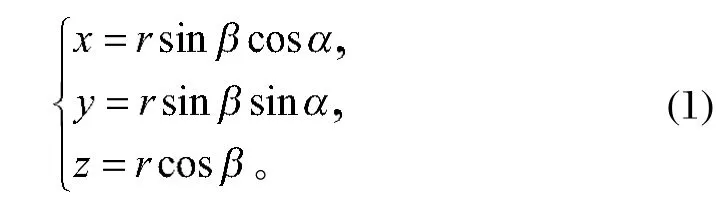

機械臂試驗模態測點布置遵循的原則:一是測點位置能有效顯示各階模態振型的變形特征及各階模態振型的區別;二是選取的測點應避開機械臂的節點位置。基于以上原則,根據計算模態分析結果,測點位置示意如圖 2 所示。

圖2 測點位置示意Tab.2 Sketch of location of testing points

3.2 激光跟蹤儀精確幾何建模

利用激光跟蹤儀進行空間掃描,可以快速得到機械臂模態測點的空間坐標,建立精確地模態試驗幾何模型。由于回轉驅動、變幅液壓缸、操作臺等附屬組件的遮擋,測取機械臂全部測點的空間坐標比較困難,經過多次嘗試確定了激光跟蹤儀主機的放置位置,該位置可以一次掃描到大多數測點。對于無法直接掃描到的測點,通過實測該點與可測點的相對空間距離,建模時給予修正補充。通過測量,以機械臂轉臺平面中心為坐標原點建立坐標系,得到機械臂轉臺、支座和臂體等部件的模態測點空間坐標,并導入試驗模態分析軟件,生成精確測點及幾何模型。模態測點及模型如圖 3 所示。

圖3 模態測點及模型Tab.3 Modal testing points and model

3.3 邊界條件和激勵方式

重載機械臂樣機安裝于輸送臺車上。為了盡可能接近實際工作狀態下的邊界條件,確保獲得真實可靠的動力學響應,試驗時將輸送臺車牢固固定在剛性平臺上,試驗過程中保持支撐剛度不變,以保證試驗模態結果的重復性和準確性。

由試驗模態分析基本原理可知,獲得頻響函數的一行或一列就可以識別出模態矢量和極點位置,進而得到所有模態參數。考慮到儀器通道數量及機械臂的結構特點,試驗選擇激勵點不動,依次移動響應測量點,每次測量 4 點響應。由 PCB 公司力錘加裝軟錘頭分別在水平和垂直方向進行激勵點輸入,響應點輸出通過 LMS 公司 SCADAS III 系統進行采集。為保證模態結果的準確性,各力、振動傳感器使用校準器進行校準。

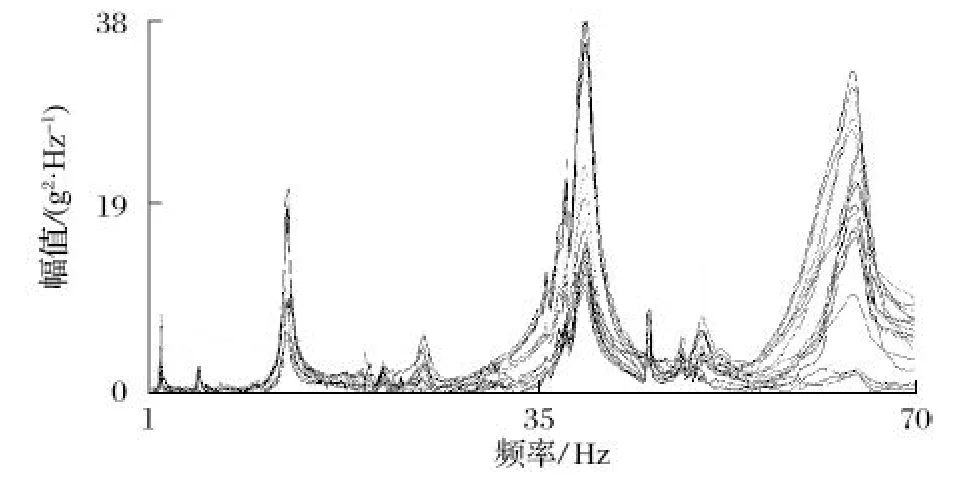

3.4 頻響函數

試驗模態測試中實時監控錘擊效果、相干函數及頻響函數。根據計算模態分析結果頻率范圍限定在0~100 Hz,相干系數 0.8 以上的數據被接受,最終篩選 10 次結果,通過 H1 估計法得到頻響函數的最小二乘近似值。機械臂垂直方向的頻響函數如圖 4 所示。

圖4 機械臂垂直方向的頻響函數Tab.4 Frequency response function of mechanical arm in vertical direction

由圖 4 可知,除機械臂轉臺的個別測點外,臂體伸縮部分各測點的頻響函數曲線光滑,一致性較好,峰值明顯。

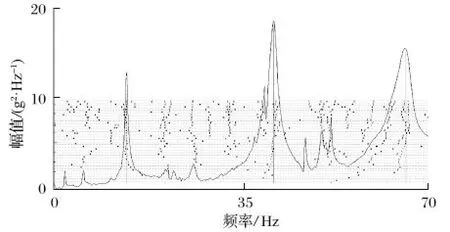

3.5 模態參數識別

模態參數識別使用 LMS 試驗模態分析軟件進行。估計極點數目和位置時,各測點測取的頻響函數按幅值求和,使峰值顯示在一個綜合頻響函數中。極點確定時,在穩態圖的最低階次中選擇標有“s”(stable) 的真實模態頻率,并與下一階次極點的阻尼比進行比較,1 階和 2 階模態指示函數位于谷值時,可以認定該頻率為真實穩定的模態頻率。機械臂全伸長狀態下垂直方向模態參數穩態圖如圖 5 所示。

圖5 機械臂垂直方向模態參數穩態圖Tab.5 Steady-state diagram of modal parameters of manipulator arm in vertical direction

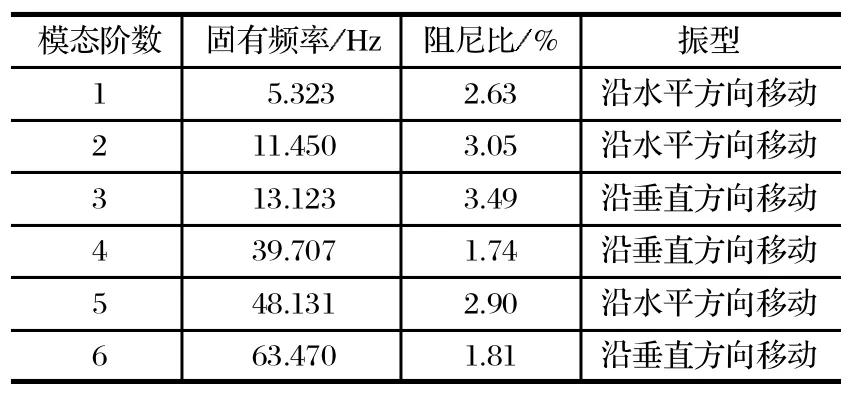

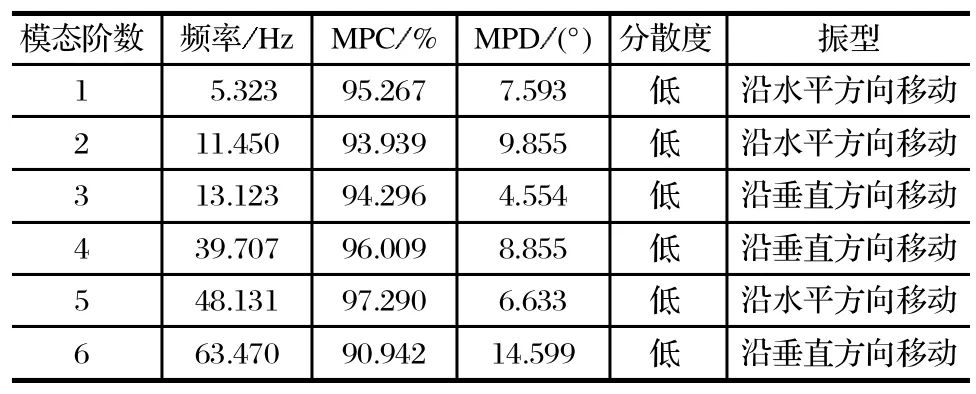

從圖 5 可以看到 3 個明顯的峰值,對應垂直方向的 3 個模態頻率。根據模態頻率識別原則,得到機械臂全伸長狀態下的水平和垂直方向共 6 組模態參數,如表 1 所列。

表1 機械臂前 6 階試驗模態參數Tab.1 Test modal parameters of preceding six orders of mechanical arm

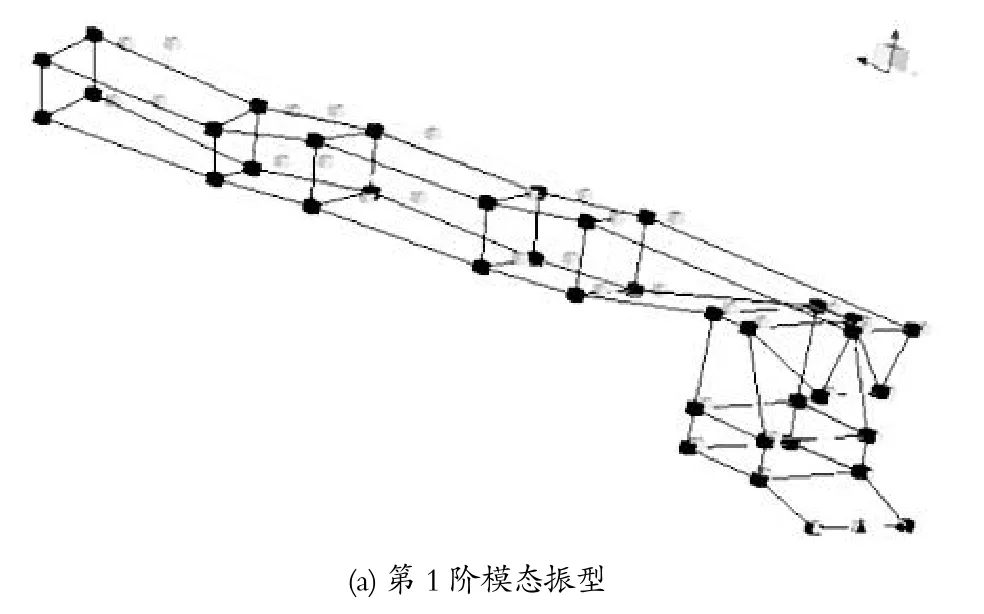

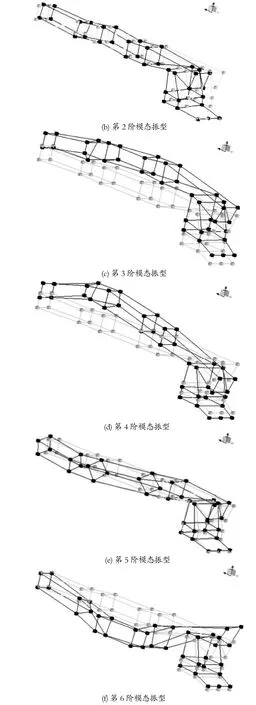

由表 1 可知,機械臂系統的阻尼在 2%~4% 之間,屬于大阻尼系統。機械臂前 6 階試驗模態振型如圖 6 所示。

圖6 機械臂前 6 階試驗模態振型Fig.6 Test modal vibration mode of preceding six orders of mechanical arm

3.6 結果驗證

3.6.1 模態置信判據

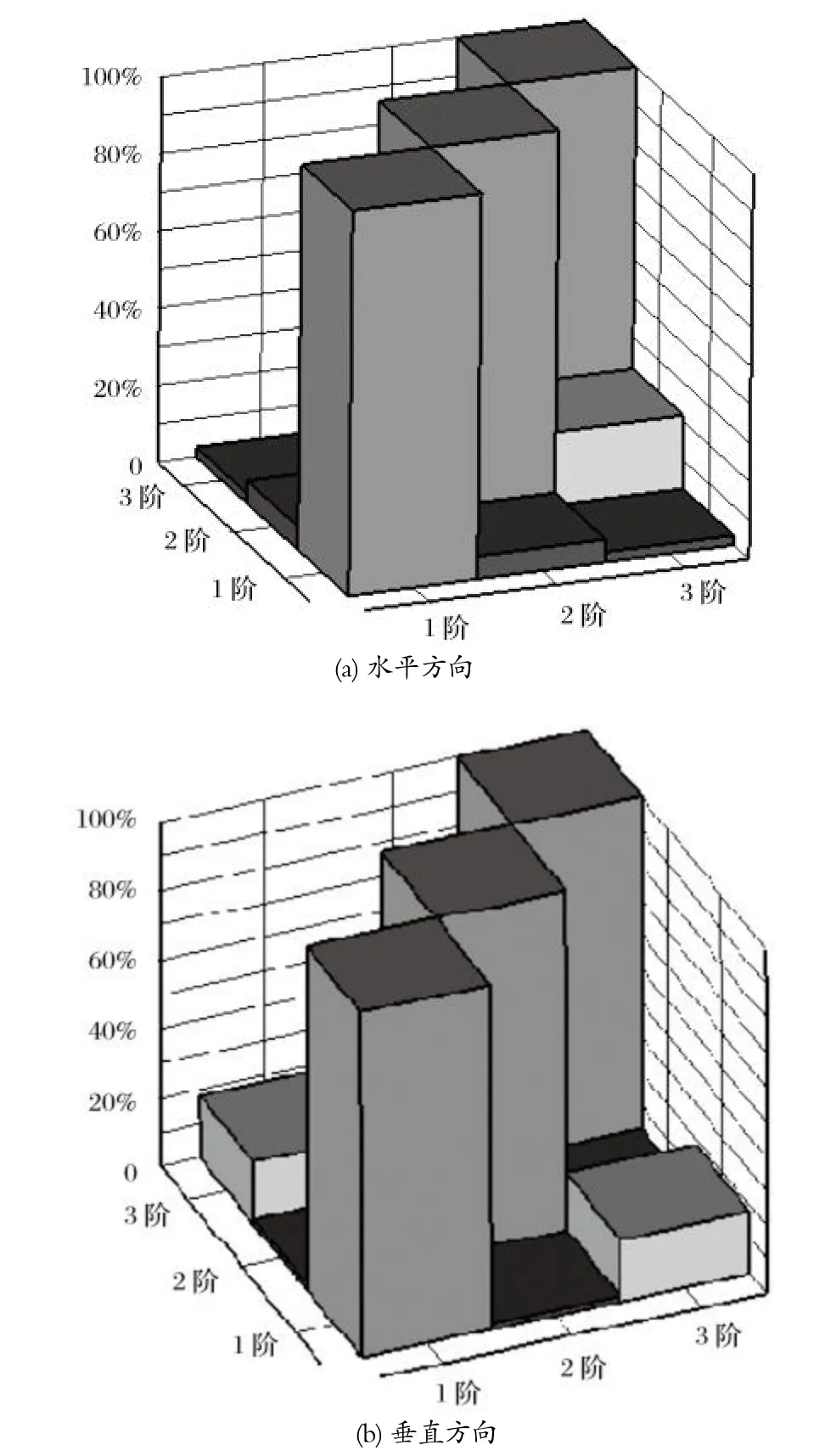

模態置信判據 MAC 表示模態的可信程度[6],用于比較模態陣型的一致性。它將 2 個模態的相關程度用 [0,1]的數值表示。如果 2 個模態陣型存在線性關系,則 MAC 值趨近于 1;反之,MAC 值將會趨近于0。機械臂水平和垂直方向的 MAC 判據矩陣如圖 7 所示。

圖7 機械臂的 MAC 判據矩陣Fig.7 MAC criterion matrix of mechanical arm

由圖 7 可知,水平和垂直方向不同階次之間最大的 MAC 值為 14.6%,表明各階振型正交性較好,分析結果可靠。

3.6.2 模態復雜性驗證

MPC 值越高,表明模態越接近真實模態,一般MPC 值應大于 90%。MPD 值越小,表明模態振型在相位上的分散程度越小,一般 MPD 值應小于 15%。機械臂水平和垂直方向的復雜性驗證數值如表 2 所列。

表2 各模態振型相關函數值Tab.2 Correlation function value of various modal vibration modes

4 計算模態和模態試驗對比

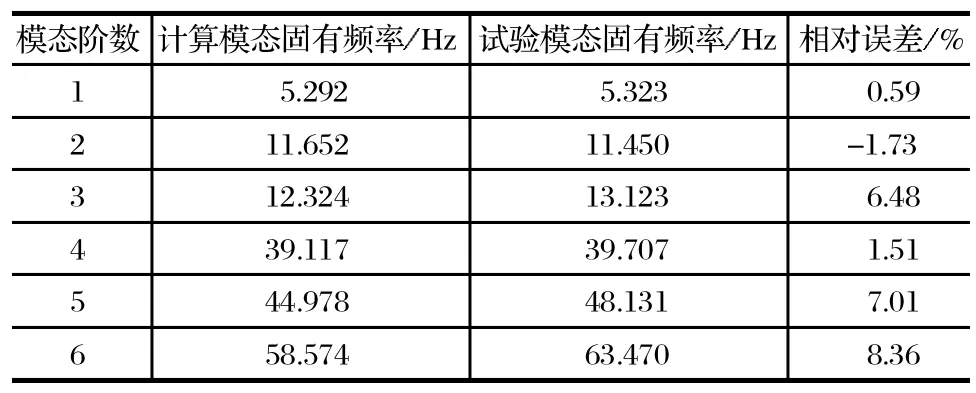

機械臂計算模型采用設計參數進行仿真,簡化了部分倒角、圓角和螺栓孔,忽略了液壓系統閥體和供油管路。為了反映機械臂的實際工作狀態,邊界條件設置為后端固定約束,前 6 階模態與模態試驗對比如表 3 所列。

表3 計算模態和模態試驗識別對比Tab.3 Comparison of calculated modes and test identif ied ones

由表 3 可知,試驗模態識別出的前 6 階固有頻率值與有限元計算分析結果相對誤差均在 10% 以內,通過模態數據對比得到計算模態和模態試驗相似度較高,各階模態振型均可靠。

5 結語

以液壓重載機械臂為研究對象,通過試驗模態法對機械臂進行模態參數識別,提取了可信的模態參數,并與計算模態進行了對比,誤差在 10% 以內,驗證了機械臂計算模態的可靠性。在試驗過程中使用激光跟蹤儀精確測量模態測點空間坐標,確保模態幾何模型建立的準確性,提高了試驗模態參數識別的可靠性,為機械臂的振動特性分析、結構動力特性的優化設計及故障診斷提供了可靠支持。