基于BP神經網絡的煤直接液化裝置VOCs包袋法檢測與預測建模

韓豐磊,李夢雨,劉杰夫,李丹丹,郭雯雯,周碩,趙朝成,趙東風

(1 中國石油大學化學工程學院,山東青島266580;2 中國石油大學機電工程學院,山東青島266580)

揮發性有機物(volatile organic compounds,VOCs)是形成光化學煙霧[1]、臭氧[2]和二次有機氣溶膠的前體物[3],對人的身體健康[4]和自然生態環境帶來嚴重影響[5]。近年來國家先后出臺了《大氣污染防治行動計劃》[6]、《“十三五”揮發性有機物污染防治工作方案》[7]、《打贏藍天保衛戰三年行動計劃》[8]等重要文件,把VOCs列入重點監控的對象,并且對石化行業提出了更加嚴格的要求。煤化工屬于石化行業領域中不可或缺的組成部分,因此,要對煤化工產業中帶來的VOCs進行及時的控制及治理。

工業源是城市大氣中VOCs 的主要來源之一[9],工業源中的設備管閥件泄漏具有點多面廣、排放量大、成分復雜、排放無規律等特點[10],目前對設備管閥件泄漏的控制的研究和實踐效果并不好[11]。VOCs 排放量的核算是開展VOCs 污染防控工作的基礎[12],2015 年我國頒布《石化行業VOCs 污染源排查工作指南》[13],先后有學者對石化行業VOCs排放量核算和污染防治展開研究[14-16]。近年來,我國引入美國聯邦環保署(EPA)的泄漏檢測與維修制度(LDAR)[17-19],對石化、化工等行業生產裝置運行過程中的無組織排放進行控制,已經取得了較大進展[20-23]。但由于煤直接液化裝置操作參數、運行條件、使用原料、運行管理等方面與傳統石化行業相比存在差異[24],用于傳統化工行業的VOCs排放量核算方程并不適應,且目前國內缺少用于核算的相關方程系數[25-26]。基于此,開展煤化工VOCs 相關方程研究,提出適應的相關方程系數和核算方程具有很重要的現實指導意義。

1 實驗方法與裝置

1.1 采樣點位選取

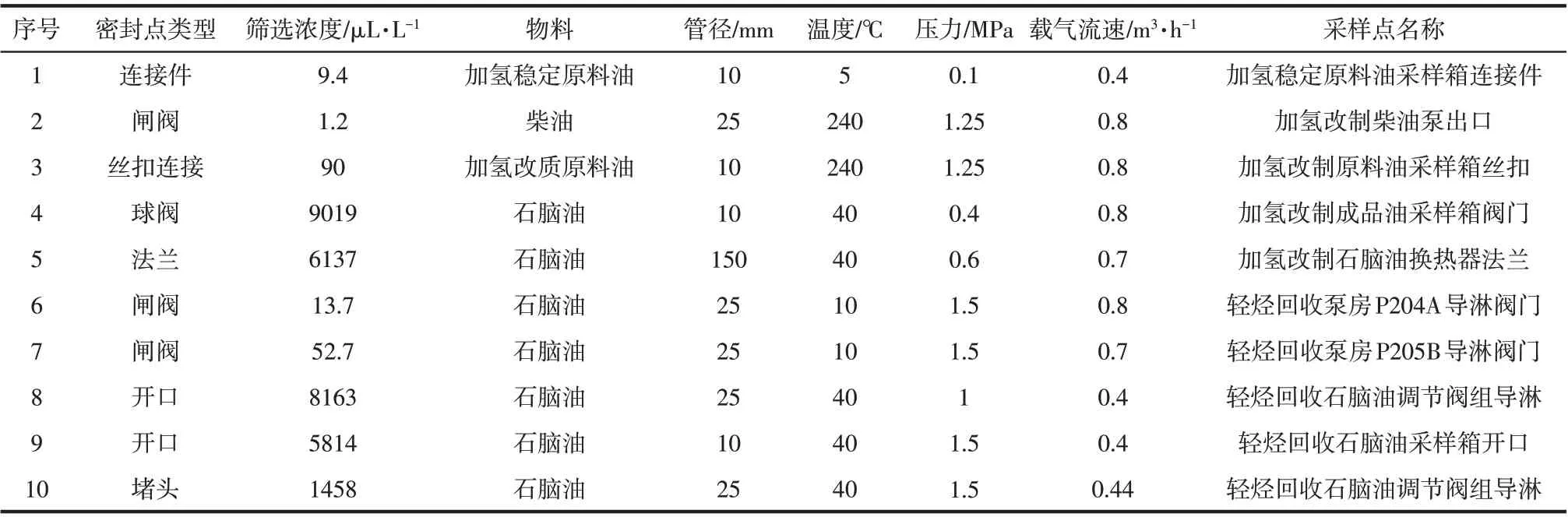

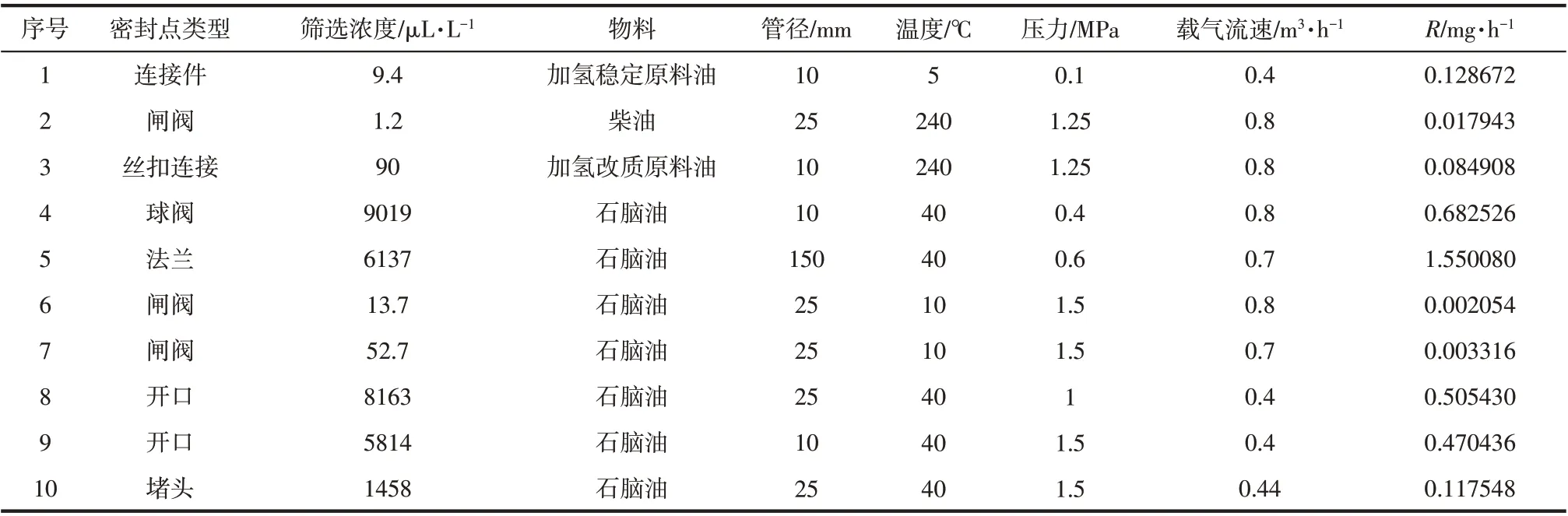

本研究對煤直接液化裝置進行包袋采樣分析,首先需要確定采樣點位。煤直接液化工藝流程如圖1所示,其主要裝置包括煤直接液化裝置、加氫穩定裝置、加氫改制裝置、輕烴回收裝置。首先對煤直接液化裝置進行LDAR檢測,篩選確定包袋法采樣的密封點;然后,采用優化后的包袋采樣法,對這些密封點進行采樣,送至實驗室進行分析;分析得到的結果用來修正相關方程,修正后的相關方程可用于計算煤直接液化裝置密封點VOCs 泄漏速率及泄漏量。選擇原則為涵蓋不同篩選值范圍,確定的采樣點和采樣結果如表1所示。

圖1 煤直接液化裝置工藝流程

表1 煤直接液化裝置包袋采樣部分點位

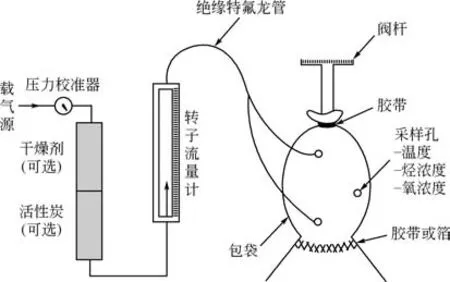

1.2 采樣方法

目前主要的采樣方法吹掃法和真空法。吹掃法的優點在于更利于袋內氣體的混合;減少了袋內的環境空氣,減少了與背景有機化合物濃度相關的潛在誤差(在較低篩選值中更加準確);吹掃法將袋中的氧濃度降至最低,并降低產生爆炸極限的危險;并且吹掃法取樣鏈所需配置的設備較少。因此本次采樣方法選擇吹掃法,使用高純氮氣作為載氣,采用工具有:便攜式VOCs 檢測器TVA2020(含FID和PID檢測器)、4L氮氣瓶、0.1~1m3/h轉子流量計,絕緣特氟龍管、聚四氟乙烯(PTFE)膜、泰德拉采氣袋,采樣袋規格為3L,采樣時間約為20s。連接方法如圖2所示。

圖2 吹掃法的采氣流程

實驗步驟如下:首先基于LADR檢測數據篩選需要包袋采樣的密封點,使用TVA2020 檢測器(FID 檢測器)復測泄漏點位并記錄篩選值。然后根據現場實際尺寸裁剪合適的聚四氟乙烯薄膜,經打孔和安裝固定閥門后加以包裹,并用扎繩捆扎及膠帶密封。包裹完成后,將包氣袋兩個進氣口(為更快達到穩定狀態)通入進氣量為0.8m3/h 氮氣,等待約5min 后,用TVA2020 檢測器(PID 檢測器)在出口側進行3 次檢測,如果3 次讀數變化不超過,則認為包袋袋內氣體混合均勻穩定,可以進行采樣。同時記錄檢測讀數和袋內溫度,以進行結果分析。采樣前對包袋均進行了4次充氮氣洗袋操作,以避免采樣袋中空氣對檢測結果的影響。

1.3 實驗室樣品分析

應用包袋法所采的樣品需帶入實驗室進行分析,分析其物質組分與濃度。使用的儀器為安捷倫氣質聯用儀(Agilent-GCMS),采集的氣樣經由吸附管吸附后,經熱脫附儀解析出來直接進入氣質定性分析。儀器升溫條件為,柱流速為1.2mL/min,柱箱初始溫度為30℃,保持3.5min,以6℃/min 的速度升溫至180℃,并保持15min。然后使用氣相色譜儀進行定量分析,檢測器為FID,進樣方式為吸附熱脫附,儀器操作條件為色譜柱為PONA 柱;汽化室溫度250℃;檢測器(FID)溫度250℃;柱溫初始溫度35℃,保持10min,以5℃/min 升至200℃,保持5min。

2 實驗結果與討論

2.1 煤直接液化裝置泄漏相關方程建立

對煤直接液化進行包袋采樣分析,主要采樣裝置包括煤直接液化裝置、加氫穩定裝置、加氫改制裝置、輕烴回收裝置。通過前面LADR的檢測數據篩選值,從中選取所需包袋的密封點。

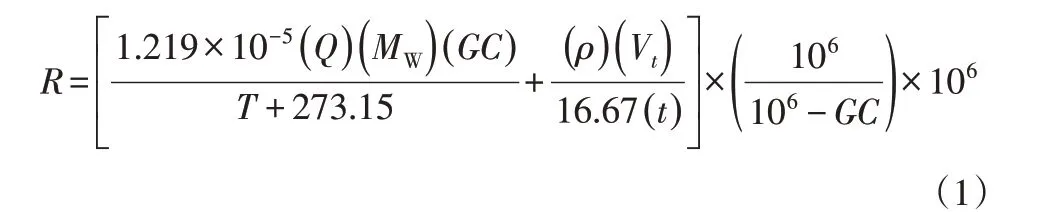

采樣后的樣品通過GC-MS進行定性定量分析,將得到的數據帶入式(1)得到各密封點泄漏速率R。

式中,1.219×10-5是考慮到氣體常數和假設袋內有1atm(1atm=101325Pa)時的轉換系數;Q 是氣袋外的流速,m3/h;MW是采樣袋中的有機化合物的加權平均摩爾質量,kg/mol;GC是樣品袋有機化合物濃度與背景袋有機化合物濃度差值,μL/L;T是包袋袋內溫度,℃;ρ是收集的有機液體的濃度,g/mL;Vt是收集液體的體積,mL;t 是收集氣體的時間,min。

有機物加權平均摩爾質量計算如式(2)。

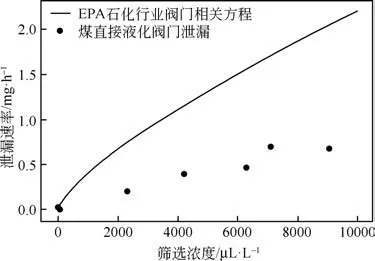

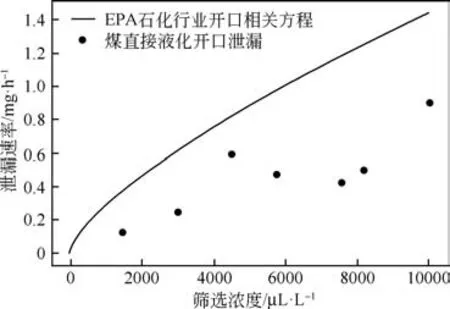

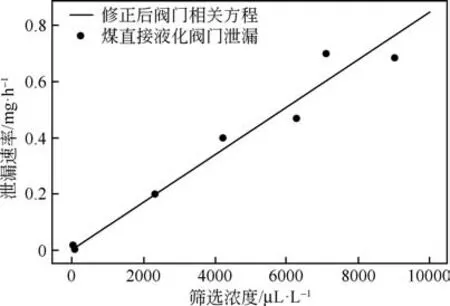

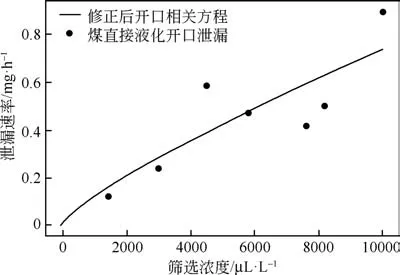

將數據代入式(2),計算出實際泄漏速率,得到表2。圖3 和圖4 是將包袋采樣泄漏速率與EPA相關方程法[27]中的方程對比。

圖3 煤直接液化閥門泄漏點位與EPA相關方程比較

圖4 煤直接液化開口泄漏點位與EPA相關方程比較

由圖3、圖4 可以看出EPA 的基于石化企業的相關方程并不能很好地用于煤直接液化裝置。因此,需要通過特殊相關方程法重新擬合符合該裝置的相關方程。對檢測數據作如下處理。

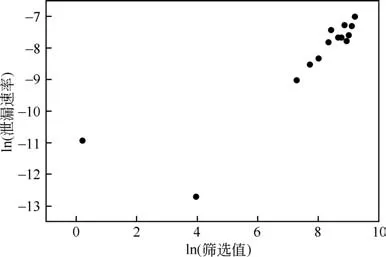

(1)取對數,本研究取篩選值和泄漏速率的自然對數,如圖5所示。因為經驗和實際情況都顯示,檢測值和相應泄漏速率的數據各都相差很大,通常跨越數個數量級,直接分析困難且并不適宜。因此,數據分析的第一步是將篩選值和泄漏速率取對數。

圖5 篩選值和泄漏速率的自然對數關系圖

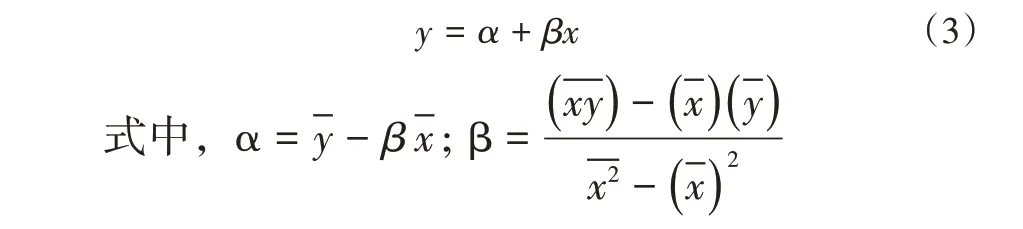

(2)回歸分析。在相應的對數空間中,遵循一元線性回歸的一般情況,得出相關關系[式(3)]。

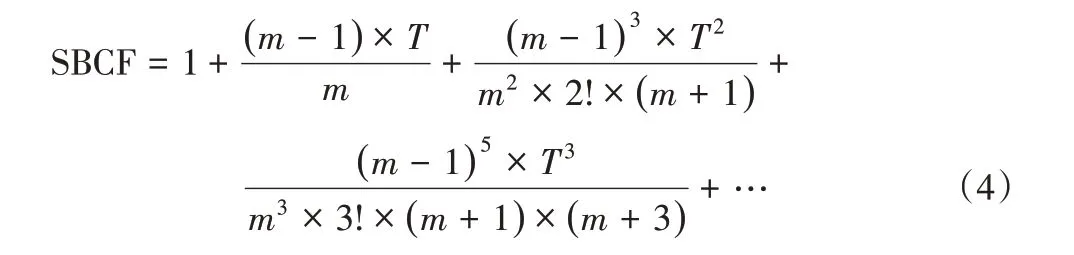

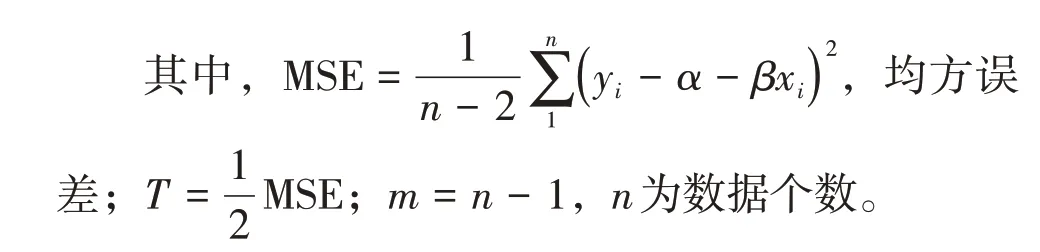

(3)得出校正因子。由于數據的數量和偏差對所得方程有重大影響,需要校正因子SBCF 對系數進行修正。

表2 煤直接液化裝置包袋部分采樣點實際泄漏速率

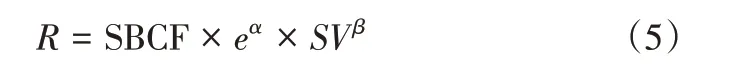

(4)在對數式轉換為指數式時引入范圍偏差矯正因子SBCF,最終得出的檢測值與泄漏速率R 的相關方程為式(5)。

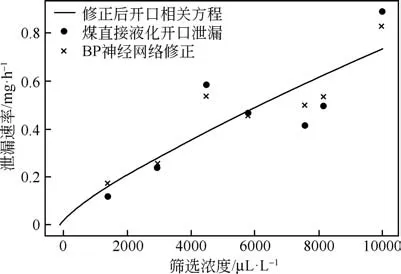

SV 是檢測設備測得的凈檢測值(μmol/mol)。經計算得到,煤直接液化閥門泄漏相關方程特異性方程為P=9×10-8×SV0.993,如圖6 所示。煤直接液化開口泄漏特異性相關方程為P=4.5×10-7×SV0.804,如圖7所示。

圖6 煤直接液化閥門泄漏相關方程

圖7 煤直接液化開口管線泄漏相關方程

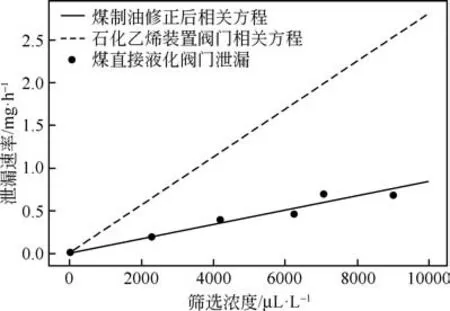

煤制油修正后的閥門相關方程與文獻中的石化乙烯裝置閥門泄漏方程對比[28],發現煤制油的相關方程得到的數值偏小。對比如圖8所示。

分析其原因為煤直接液化裝置雜原子比較少,儀器相應更為靈敏,儀器測得的數據相對石化行業數據較大,相關方程得到的值相對較小。

2.2 基于BP神經網絡的泄漏速率模型建立

圖8 煤制油修正后閥門相關方程與石化乙烯閥門相關方程對比

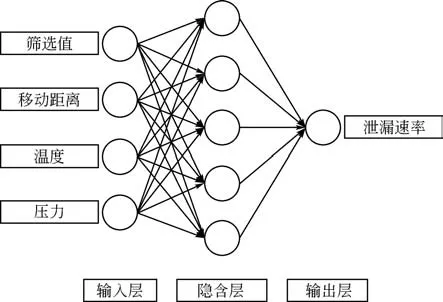

影響泄漏速率的因素有很多:檢測濃度、溫度、壓力、密封點類型及是否有多處泄漏等。對于這些條件,美國EPA 的標準中并沒有在函數中全部體現這些參數,而是取了檢測濃度及類型為考慮對象。基于BP 神經網絡對數據進行處理,可以通過數據集計算得到各個條件的權重,從而獲得較為準確的結果。除了溫度壓力等對于結果的影響,考慮到檢測時檢測儀器移動的距離值對于檢測結果的影響比較大,在此增加了一個新的參數:檢測過程中檢測值變化小于10%起始終止點間位置,檢測儀器移動的距離值(cm),如圖9。

圖9 BP神經網絡結構

該神經網絡結構為輸入層4 個節點(篩選值;移動距離;溫度;壓力)5 個隱含層節點,1 個輸出層節點,輸入的數據首先要進行歸一化處理。該BP 神經網絡隱層傳遞函數和輸出層函數均為sigmoid 函數,學習因子0.05,訓練目標0.1,最大訓練步數不超過10000步。

2.3 基于BP神經網絡的數據分析

選取20 個開口管線泄漏采樣點作為訓練集,用開口管線相關方程使用的7個點作為測試集。通過BP神經網絡修正的點為叉號,如圖10所示。

圖10 開口泄漏實際值與相關方程和BP神經網絡測試數據之間的對比

由圖10 可以看出,通過特殊相關方程計算方法得到的經驗方程,由于煤直接液化裝置的特殊性及保溫等情況,結果并不能很好地反應實際數值,只能粗略估計趨勢。而通過BP 神經網絡進行處理后,實際檢測值(圓點)與BP 神經網絡處理數據的結果(叉號)較為相近,得到的結果較好。

3 結論

本文開展了基于BP 神經網絡的煤制油裝置中VOCs 泄漏的核算方法研究。首先得到煤直接液化閥門泄漏相關方程特異性方程為P=9×10-8×SV0.993,煤直接液化開口泄漏特異性相關方程為P=4.5×10-7×SV0.804,其數值相比石化行業相關方程較小,可能原因是相比石化行業成品油雜原子比較少。然后考慮了移動距離、溫度、壓力及多處泄漏等參數對相關方程的影響,校準了煤直接液化裝置EPA相關方程,建立了BP 神經網絡模型,得到了逼近結果較好的相關函數。同時可將該程序通過更多組數值訓練,記錄權重,后續計算整個廠區整體密封點泄漏速率會更加容易。該BP 神經網絡模型對于煤制油裝置的VOCs泄漏檢測工作有很好的指導意義,可以應用于煤制油裝置中VOCs 泄漏的預警預測,有效防止事故的發生,并減少潛在的大氣環境污染問題。