不銹鋼金屬雙極板TiW和TiTa膜的制備及性能

石錕,王樹博,李微微,謝曉峰,陳靖

(清華大學核能與新能源技術研究院,北京100084)

質子交換膜燃料電池(PEMFC)具有工作效率高、能量密度大、無污染和啟動速度快等優點,主要應用于新能源汽車等領域[1-4]。雙極板作為PEMFC的關鍵部件之一,與氣體擴散層直接接觸。在PEMFC 工作時,雙極板處于含反應氣體的酸性水溶液環境中,因而對材料的耐蝕性和導電性提出了較高的要求。早期的雙極板多由石墨材料制成,但石墨雙極板機械加工難度大[5]。目前,越來越多的研究者將目光投向了金屬雙極板,就金屬雙極板材料而言,相關研究主要集中在金屬基材的優化和金屬表面改性上。Shanian等[6]綜合考慮不同合金的性能,認為316 和316L 不銹鋼(SS)適合用于PEMFC 金屬雙極板材料。在金屬表面改性方面,有研究者通過磁控濺射的方法,在316L SS上沉積了C/Al-Cr-N多層膜,獲得了耐蝕導電的雙極板材料[7]。對于金屬表面改性膜來說,以過渡金屬[8]及其碳化物[9]和氮化物[10-11]為主要成分的膜層研究較多。Li 等[12]以沉積有C/CrN 多層膜的鋁合金作為雙極板材料,改善了基體的導電性。Feng等[13]采用離子注入的方法在不銹鋼表面獲得了富含Ni、Cr 的膜層,經過改性后的材料在陰極工作電位下的鈍化電流密度降低。Choe等[14]在不銹鋼上沉積了Ta膜,在模擬PEMFC 陰極側環境恒電位極化過程中,材料的穩定電流密度約為基體的1/3,但Ta膜與碳紙之間的接觸電阻(ICR)偏大。Aukland等[15]的研究結果表明,氧化后的Ti-3Ta 合金在200g 負荷下,表面電阻較Ti 的氧化物低約11 倍。W 在弱酸性溶液中經恒電位極化后的ICR 與極化前相比有所降低,體現出了良好的導電性[16]。根據以上研究,針對金屬雙極板材料導電性和耐蝕性有待進一步改善的問題,預期使用磁控濺射方法,將Ti 與耐蝕性較好的Ta 或導電性優良的W 共沉積,能夠獲得導電耐蝕的雙極板涂層材料。

本文選用射頻鈦靶、直流鎢靶和直流鉭靶為磁控濺射靶材,通過雙靶共濺射的方法,在316L SS 上沉積了TiW 膜和TiTa 膜,并采用X 射線衍射儀(XRD)、掃描電子顯微鏡-能譜儀(SEM-EDS)、X 射線光電子能譜儀(XPS)、動電位極化、交流阻抗譜、恒電位極化和接觸電阻測試方法,對材料進行了表征,以期對PEMFC 雙極板選材提供參考。

1 材料和方法

1.1 材料

鉑片電極、硫酸亞汞電極(MSE)、電解池,天津艾達恒晟科技發展有限公司;316L SS;硅片,天津市半導體研究所;砂紙;拋光劑;碳紙,日本東麗公司;硫酸、乙醇,均為分析純,北京市通廣精細化工公司;丙酮,分析純,北京化工廠;氧氣,純度≥99.2%;鈦靶、鎢靶、鉭靶,中諾新材(北京)科技有限公司。

1.2 分析測試儀器

薄膜沉積系統(KJLC),Kurt 公司;電化學工作站(CHI760E),上海辰華儀器有限公司;X 射線衍射儀(D8 Advance),布魯克儀器有限公司;掃描電子顯微鏡、能譜儀(Merlin),Zeiss公司。

1.3 金屬膜的制備

實驗選用316L SS 作為基體,鈦靶、鉭靶和鎢靶作為磁控濺射的靶材。首先,使用砂紙和拋光劑對不銹鋼片進行打磨,隨后將不銹鋼片放在乙醇和丙酮中依次超聲清洗,烘干備用。將儀器抽真空至氣壓在7mPa以下,設置樣品溫度為250℃,濺射工作壓強在0.5~0.7Pa 之間。以TiTa 為例,濺射過程中首先對射頻鈦靶和直流鉭靶預濺射900s。而后,鈦靶以350W靶功率在基體表面沉積600s。隨后逐漸調節鈦靶和鉭靶功率至200W。最后以200W 靶功率,連續共濺射鈦靶和鉭靶7200s,即得到表面TiTa膜(約1000nm)。將鉭靶置換為鎢靶,得到表面TiW膜(約900nm)。

1.4 性能表征

實驗引入XRD 測試,得到了膜層物相結構的信息。采用SEM-EDS 方法,對膜層的微觀形貌及組成進行表征,并通過XPS測試,分析了膜表層的元素價態及組成。材料的耐蝕性借助電化學手段進行評價。電化學測試選用三電極體系,以面積為1cm2的鍍膜不銹鋼為工作電極,對電極為鉑片,參比電極為飽和的硫酸亞汞電極,在氧氣飽和的0.5mol/L硫酸溶液中,分別測試材料的動電位極化曲線、交流阻抗譜和恒電位極化曲線。采用與Wang 等[17]所使用的方法相近的組裝方式,控制電流恒定,測試并記錄電壓值,計算得到電阻值,由此推得不同壓力下鍍膜不銹鋼試片與碳紙之間的ICR。

2 結果與討論

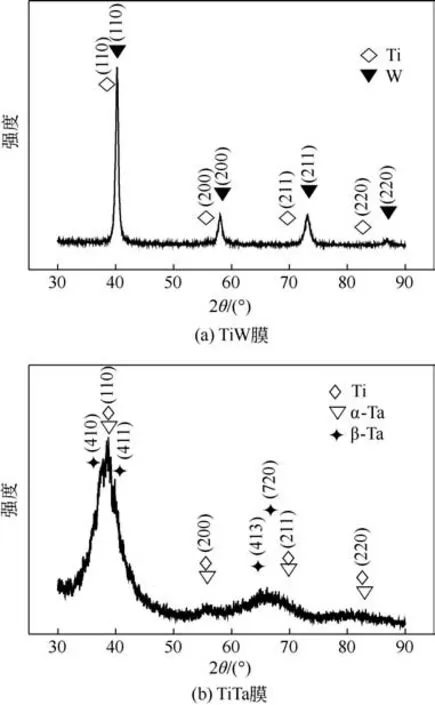

2.1 XRD表征

在光滑的硅片上磁控濺射沉積TiW 和TiTa 表面膜,借助小角掠射方法測定XRD 譜圖,入射角為1°,結果如圖1 所示。在圖1(a)中,TiW 膜衍射譜圖出現了尖銳的衍射峰,表明樣品結晶度高。與PDF卡片(#44-1288)和(#04-0806)對比發現,TiW膜的衍射峰較Ti 的(110)、(200)、(211)和(220)晶面對應的衍射峰向大角度方向偏移,但衍射角比W 所對應的峰位小,說明形成了固溶體[18]。圖1(b)為TiTa膜的XRD衍射圖。圖中出現了與體心立方Ti(#44-1288)、α-Ta(#04-0788)、β-Ta(#25-1280)晶面相對應的衍射峰,衍射峰峰形較寬的原因可能與TiTa膜晶粒尺寸較小有關。

圖1 TiW和TiTa膜的XRD圖

2.2 SEM-EDS表征

沉積TiW 和TiTa 膜前后不銹鋼的微觀形貌如圖2 所示。由圖2(a)可知,不銹鋼基體表面有明顯的打磨痕跡且存在凹坑等缺陷。沉積TiW 和TiTa膜后,不銹鋼表面平整度提高,缺陷減少,但仍然有劃痕,如圖2(b)和2(c)所示。圖2(c)顯示,TiTa膜表面較為均勻,缺陷相對較少。對于表面缺陷區域來說,受到傳質等過程的影響,其在電解質溶液中的腐蝕速率較快,在長時間的腐蝕過程中,有可能會生成閉塞電池,進一步加速腐蝕[19]。將TiW 和TiTa膜表面進一步放大,得到圖2(d)和2(e)。由圖2(d)可知,TiW膜表面晶粒呈拉長的棱錐狀,在粗大晶粒形成的間隙中填充有細小的晶體顆粒。圖2(e)顯示,TiTa膜表面較為致密,生長有金字塔形的晶體顆粒。TiW/316L SS 和TiTa/316L SS 表面EDS 測試結果如圖3 所示。在TiW/316L SS 膜層中,Ti 和W 的相對原子比約為1∶9。對于TiTa/316L SS 來說,其膜層中Ti原子含量約為Ta的10%。

2.3 XPS表征

對TiW 和TiTa 涂覆的不銹鋼進行XPS 測試,結果如圖4 和圖5 所示。根據相關文獻[20],對Ti、W和Ta譜圖進行分析。由圖4推測TiW膜表面主要由W、W 的氧化物和TiO2等物質組成。圖4(a)表明,膜表層中的W呈現W0、W4+、W5+和W6+四種價態[21-25]。由圖4(b)中顯示的測試結果推測,Ti 2p 譜圖中出現的峰對應于TiO2中的Ti 2p3/2及Ti 2p1/2[26-27]。TiTa/316L SS表面Ta 4f的XPS擬合結果表明,在較低結合能處的峰應對應于單質Ta 的Ta 4f7/2和Ta 4f5/2,同時在TiTa 膜表面還有部分Ta 以Ta2O5的形式存在[28-30],如圖5(a)所示。由圖5(b)可知,TiTa膜表面的Ti會被氧化成TiO2[31-32]。

圖2 316L SS、TiW/316L SS和TiTa/316L SS表面SEM圖

圖3 TiW/316L SS和TiTa/316L SS表面EDS圖

圖4 TiW/316L SS的表面XPS譜圖

圖5 TiTa/316L SS的表面XPS譜圖

2.4 電化學性能測試

對沉積有TiW 和TiTa 膜的316L SS 進行動電位極化、交流阻抗譜和恒電位極化等電化學測試,并將測試結果與未鍍膜316L SS 的表征結果[33]進行對比,以此來評價材料的耐蝕性。

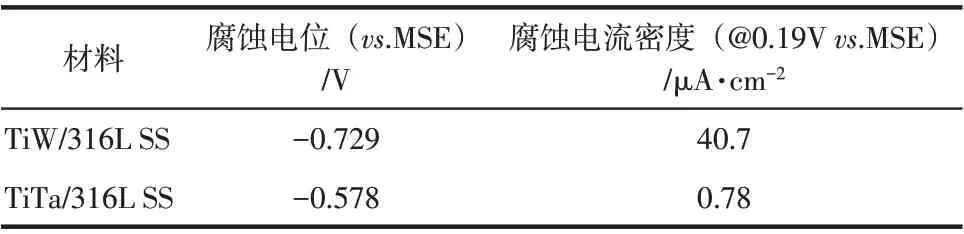

2.4.1 動電位極化

在2mV/s 掃速下,測得的TiW/316L SS 和TiTa/316L SS 動電位極化曲線如圖6 所示。由動電位極化曲線可知,TiW/316L SS 的腐蝕電位(φcorr)約為-0.729V vs.MSE,TiTa/316L SS 的φcorr較TiW/316L SS 正移約151mV,與不銹鋼基體相比[33],TiW 和TiTa 膜的φcorr分別正移了約32mV 和183mV。對于TiW/316L SS 來說,當掃描電位較高時,其反應電流密度基本維持穩定。在0.19V vs.MSE 測試電位下,由表1 可知,TiW/316L SS、TiTa/316L SS 和316L SS[33]的腐蝕反應電流密度分別為40.7μA/cm2、0.78μA/cm2和17.3μA/cm2,表明TiTa 膜的耐蝕性優于TiW 膜和不銹鋼基體,其中的主要原因在于在測試電位下TiTa 膜表面生成了耐蝕性更加優良的鈍化膜,能夠顯著降低材料的維鈍電流密度,對不銹鋼基體起到保護作用。

圖6 TiW/316L SS和TiTa/316L SS的動電位極化曲線

表1 TiW/316L SS和TiTa/316L SS的腐蝕電位和電流密度

2.4.2 交流阻抗譜

圖7所示為TiW/316L SS和TiTa/316L SS在開路電位下,0.01~105Hz 頻率范圍內,10mV 振幅下測試得到的交流阻抗譜圖。譜圖中TiTa 膜的容抗弧半徑較大。一般來說,容抗弧半徑越大,電化學反應發生的阻抗越大,在測試環境中,材料越不容易被腐蝕[34]。為了得到體系的電化學參數,借助等效電路Rs(QRct)擬合TiW/316L SS 和TiTa/316L SS 的阻抗譜圖,Rs代表溶液電阻;Q為常相位角元件;電荷轉移阻抗由Rct表示[35]。材料耐蝕性的好壞主要由Rct來反映,沉積TiW和TiTa膜后316L SS的Rct值如圖8 所示。與316L SS 基體相比[33],沉積兩種膜層后316L SS 的Rct值有明顯增加,其中TiTa/316L SS的Rct值約為TiW/316L SS 的6 倍,其耐蝕性最好。這主要與磁控濺射沉積的TiTa 表面膜較為均勻、缺陷少,且其表層氧化生成的高價氧化物自身穩定性和耐蝕性較好有關。

圖7 TiW/316L SS和TiTa/316L SS的交流阻抗圖

圖8 TiW/316L SS和TiTa/316L SS的電荷轉移阻抗

2.4.3 恒電位極化

在0.19V vs.MSE 電位下,對TiW/316L SS 和TiTa/316L SS 進行恒電位極化。由圖9 可知,TiW/316L SS 的起始反應電流密度較大,經過一段時間的極化后,TiW/316L SS 和TiTa/316L SS 進入鈍態。在測試后期,TiW/316L SS 和TiTa/316L SS 的電流密度基本保持恒定,表明其表面生成了穩定的鈍化膜。對于TiW/316L SS 來說,其穩定腐蝕電流密度約為31.7μA/cm2。在長時間的恒電位極化過程中,TiTa/316L SS的電流密度能夠穩定維持在0.3μA/cm2左右。這表明TiTa膜沉積的不銹鋼耐腐蝕性較好。這一方面得益于TiTa 膜厚度較大,另一方面,分布均勻且生長致密的表面晶粒有利于TiTa 膜表面在恒電位極化測試過程中生成致密且耐蝕的鈍化膜。

綜合以上電化學測試結果可知,TiW/316L SS耐蝕性較差。磁控濺射沉積TiTa 膜后,316L SS 的電荷轉移阻抗增加,TiTa/316L SS 具有良好的耐蝕性,在恒電位極化過程中,其穩定電流密度約為0.3μA/cm2。

2.5 接觸電阻測試

圖9 TiW/316L SS和TiTa/316L SS的恒電位極化曲線

測試TiW/316L SS 和TiTa/316L SS 與碳紙之間的ICR,得到圖10所示曲線。由圖可知,隨測試壓力增加,TiW/316L SS 和TiTa/316L SS 與碳紙間的ICR逐漸下降。在加壓初期,由于碳紙與材料接觸不夠緊密和貼合,局部電子傳導阻力較大,因而ICR值相對較高。當壓力逐漸增大時,材料與碳紙發生形變,實際接觸觸點數目增加,使得ICR 減小[36-37]。比較鍍膜前后不銹鋼的ICR 測試結果,發現 在226N/cm2壓 力 下,TiW/316L SS 的ICR 為14mΩ?cm2,小于TiTa/316L SS,316L SS 的ICR 最大[33]。TiW/316L SS 導電性較好的原因在于TiW 膜表層中含有W 單質,并且W 氧化物中的W 呈現多種價態,可能存在晶格空位缺陷,有利于減小電子傳導阻力,降低材料的電阻率[38]。對于TiTa/316L SS來說,其膜層厚度較大,能夠對基體起到整平作用;此外,分析結果表明,TiTa膜表層中存在金屬Ta,同時膜層內部含有低電阻率的α-Ta 相[39],這有利于降低ICR。

圖10 TiW/316L SS和TiTa/316L SS與碳紙的ICR隨壓力變化曲線

3 結論

采用雙靶共濺射工藝在不銹鋼表面制備得到了TiW膜和TiTa膜,借助XRD、SEM-EDS、XPS、電化學和接觸電阻測試方法對材料性能進行了評價。就耐蝕性而言,電化學測試結果顯示,TiTa/316L SS的電荷轉移阻抗較TiW/316L SS有明顯提升,在恒電位極化過程中,其穩定腐蝕電流密度約為0.3μA/cm2。比較導電性測試結果發現,當施加同樣的壓力時,TiTa膜與碳紙之間的ICR值大于TiW膜。綜合考量材料的耐蝕性和導電性,認為TiTa較TiW 膜更具用于PEMFC 雙極板材料的潛力。考慮到在PEMFC 中的雙極板多含有流道結構,下階段的工作將嘗試在含流道的不銹鋼表面,磁控濺射合金膜,組裝并測試單電池性能。