磷酸二銨裝置冷卻系統(tǒng)板式冷卻技術(shù)改造

趙江華

(甕福達(dá)州化工有限責(zé)任公司,四川 達(dá)州 635000)

0 概述

鑒于國(guó)內(nèi)磷酸銨產(chǎn)能嚴(yán)重過(guò)剩、市場(chǎng)過(guò)度飽和的狀態(tài),降本增效、綠色高質(zhì)量轉(zhuǎn)型升級(jí)發(fā)展,成為眾多磷肥企業(yè)立足市場(chǎng)、謀求生存空間的主要途徑。甕福達(dá)州化工有限責(zé)任公司60 萬(wàn)t/a 磷酸二銨(DAP)裝置于2011 年7 月建成投產(chǎn)。2019 年對(duì)DAP 裝置的流化床冷卻系統(tǒng)實(shí)施了板式冷卻改造。板式冷卻系統(tǒng)于2019 年9 月投產(chǎn),至今運(yùn)行良好。根據(jù)實(shí)際運(yùn)行情況總結(jié),板式冷卻相比流化床冷卻,在產(chǎn)品冷卻效果、尾氣排放、設(shè)備電耗等多方面有較大優(yōu)勢(shì)。

1 流化床冷卻系統(tǒng)

1.1 工藝概述

來(lái)自磷銨系統(tǒng)溫度接近90 ℃的物料進(jìn)入流化床,與從流化床底部鼓入的大量自然風(fēng)進(jìn)行換熱后進(jìn)入包裹機(jī),經(jīng)換熱升溫的空氣,一部分由引風(fēng)機(jī)引入干燥加熱工段以回收利用其余熱,另一部分由引風(fēng)機(jī)排向尾氣系統(tǒng)。

1.2 主要設(shè)備

流化床冷卻系統(tǒng)主要設(shè)備為流化床冷卻器1臺(tái)、離心風(fēng)機(jī)4臺(tái)。經(jīng)統(tǒng)計(jì),流化床冷卻系統(tǒng)設(shè)備設(shè)計(jì)總功率為965 kW,設(shè)計(jì)總風(fēng)量為50 萬(wàn)m3/h。流化床冷卻系統(tǒng)設(shè)備及參數(shù)如表1所示。

表1 流化床冷卻系統(tǒng)設(shè)備及其參數(shù)

1.3 實(shí)際運(yùn)行效果

1) 設(shè)備冷卻功效 基本能滿足磷銨產(chǎn)品降溫需求,出料溫度在55 ~65 ℃。因產(chǎn)品還未充分冷卻,為防止產(chǎn)品結(jié)塊,出料的產(chǎn)品至少還需在散料庫(kù)堆存12 ~24 h,實(shí)現(xiàn)充分冷卻。

2) 設(shè)備能耗 設(shè)計(jì)總功率為965 kW,實(shí)際運(yùn)行功率為510 kW左右。熱風(fēng)爐循環(huán)風(fēng)量約6萬(wàn)m3/h,可利用溫差值20 ℃,折算天然氣消耗量約46.5 m3/h。

3) 尾氣處理 設(shè)計(jì)值為10 萬(wàn)m3/h,實(shí)際產(chǎn)出尾氣約8萬(wàn)m3/h,排向洗滌系統(tǒng)。

4) 廠房環(huán)境 排向干燥加熱系統(tǒng)的循環(huán)利用熱風(fēng)存在氨味,氨氣體積分?jǐn)?shù)在(20 ~50)×10-6,當(dāng)運(yùn)行負(fù)荷不匹配時(shí),干燥機(jī)的進(jìn)料口竄出大量含氨熱氣流,影響主廠房環(huán)境;流化床系統(tǒng)的總風(fēng)量較大,影響磷銨裝置抽負(fù)壓功效,生產(chǎn)系統(tǒng)的粉塵跑冒滴漏現(xiàn)象難治理。

2 板式冷卻系統(tǒng)

2.1 工藝概述

板式冷卻系統(tǒng)以工藝水為冷卻介質(zhì)。來(lái)自磷銨系統(tǒng)的高溫物料,走板式冷卻器的殼層,工藝水走板式冷卻器的板層。經(jīng)換熱降溫后的物料進(jìn)入包裹機(jī),經(jīng)換熱升溫后的工藝水,進(jìn)入公用工程的涼水塔。

板式冷卻工藝流程如圖1所示。

圖1 板式冷卻工藝流程

2.2 主要設(shè)備

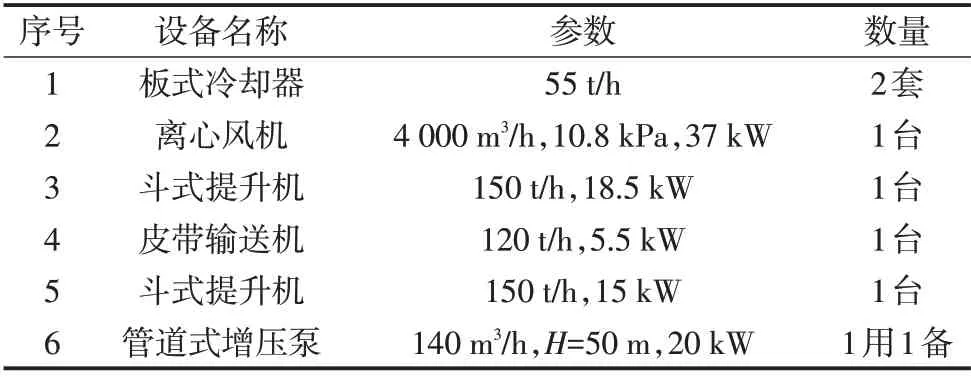

板式冷卻系統(tǒng)主要設(shè)備為無(wú)塵板式冷卻器2套,用于輸送轉(zhuǎn)運(yùn)的斗提機(jī)2 臺(tái)、皮帶機(jī)1 臺(tái),以及風(fēng)機(jī)、泵等設(shè)備。設(shè)備總設(shè)計(jì)功率為96 kW,實(shí)際功率約63 kW,設(shè)計(jì)總風(fēng)量為4 000 m3/h。

板式冷卻系統(tǒng)設(shè)備及參數(shù)見(jiàn)表2。

表2 板式冷卻系統(tǒng)設(shè)備及其參數(shù)

2.3 實(shí)際運(yùn)行效果

1) 設(shè)備冷卻功效 完全能滿足磷銨產(chǎn)品降溫要求,出料溫度能較好地控制在40 ~55 ℃。出料產(chǎn)品已深度冷卻,不需散庫(kù)自然冷卻,產(chǎn)品可根據(jù)需要直接送往包裝系統(tǒng)包裝。

2) 設(shè)備能耗 設(shè)計(jì)總功率96 kW,實(shí)際運(yùn)行功率約63 kW,工藝水消耗約50 m3/h(說(shuō)明:板式冷卻系統(tǒng)冷卻水,因在公用工程涼水塔二次利用,故按5%計(jì)算消耗)。

3) 尾氣處理 設(shè)計(jì)值為0.4萬(wàn)m3/h,實(shí)際風(fēng)量相比流化床系統(tǒng)可以忽略不計(jì),明顯減少洗滌尾氣排放總量。

4) 廠房環(huán)境 因生產(chǎn)系統(tǒng)總風(fēng)量明顯減少,廠房抽塵風(fēng)機(jī)抽負(fù)壓能力相對(duì)有了較大提升,廠房?jī)?nèi)粉塵跑冒滴漏現(xiàn)象明顯改善。

3 流化床冷卻系統(tǒng)與板式冷卻系統(tǒng)水耗、電耗及熱回收比較

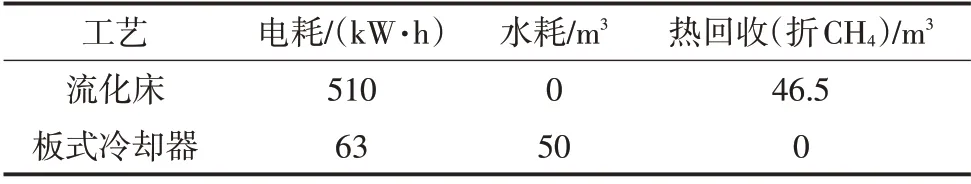

磷銨裝置冷卻系統(tǒng)實(shí)施板式冷卻升級(jí)改造前后水耗、電耗及熱回收見(jiàn)表3。經(jīng)測(cè)算每年節(jié)省運(yùn)行成本92萬(wàn)元(年生產(chǎn)時(shí)間按6 500 h計(jì))。

表3 改造前后水耗、電耗及熱回收對(duì)比

4 總結(jié)

板式冷卻系統(tǒng)的冷卻能力效果突出,完全能滿足磷銨產(chǎn)品的冷卻需求。相比流化床冷卻系統(tǒng),能減少排向洗滌系統(tǒng)的尾氣約8 萬(wàn)m3/h,這對(duì)減少尾氣排放總量、減少尾氣“視覺(jué)污染”、實(shí)施“尾氣消白”治理非常有利。因尾氣總排放量減少,廠房抽塵風(fēng)機(jī)抽負(fù)壓能力明顯提升,有利于改善磷銨廠房環(huán)境。

實(shí)施板式冷卻升級(jí)改造,能降低運(yùn)行成本、節(jié)省能耗、減少尾氣、改善環(huán)境,有效助力磷銨裝置綠色高質(zhì)量發(fā)展。