鎂合金微弧氧化技術(shù)研究進展及展望

2020-10-20 06:48:51鄧霞

汽車世界·車輛工程技術(shù)(下)

2020年4期

鄧霞

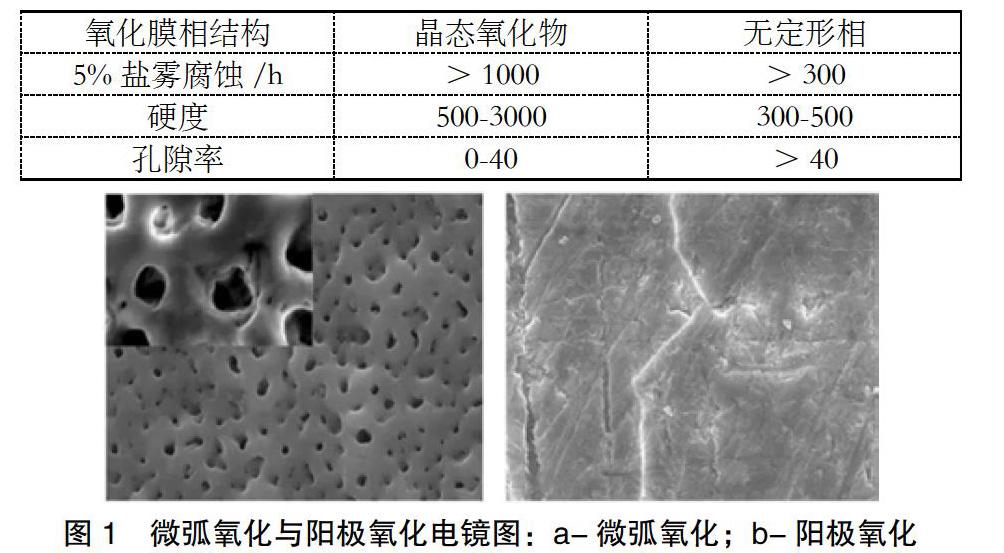

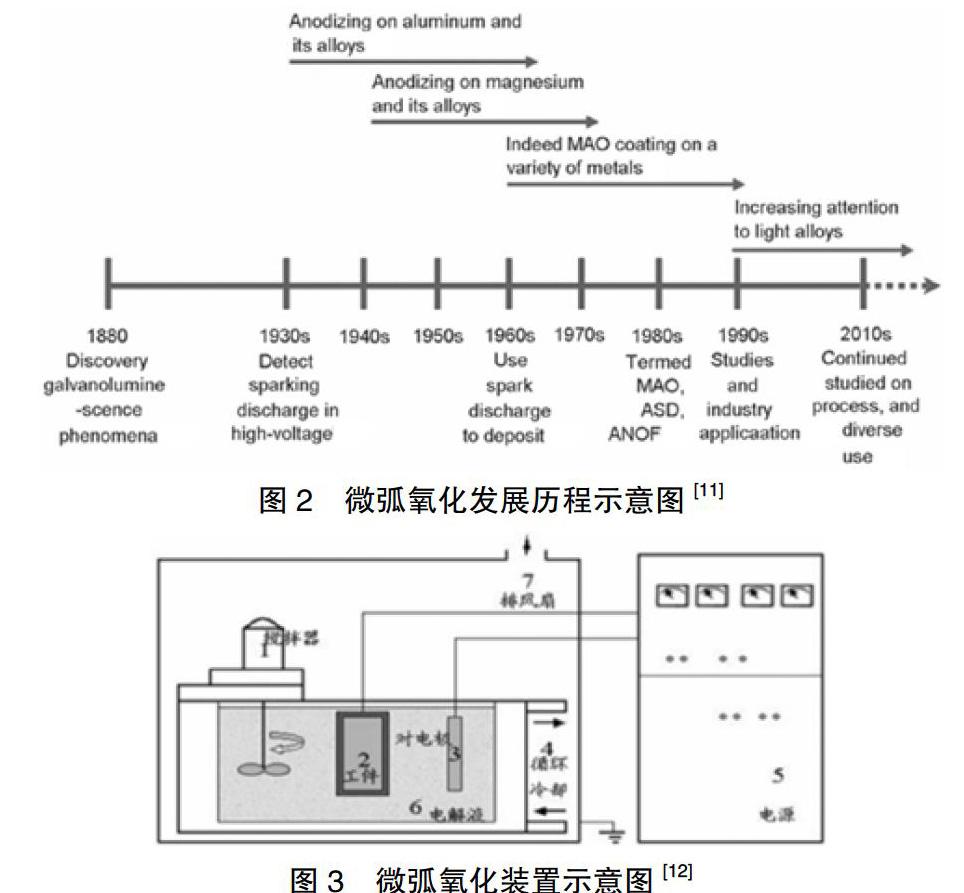

摘 要:表面腐蝕給航空、航天、汽車用鎂合金設(shè)備的安全、穩(wěn)定運行帶來潛在的危險,甚至造成重大經(jīng)濟損失,微弧氧化技術(shù)主要通過材料表面的冶金層與微觀形貌實現(xiàn)抗蝕目的,需要從優(yōu)化和提高電解液體系品質(zhì)和電參數(shù)兩方面來提高微弧氧化層的性能,是目前研究的熱點。從微弧氧化陶瓷膜形成機理入手,深入探討了鎂合金微弧氧化的影響因素,總結(jié)和分析了不同工藝參數(shù)電解液體系、電參數(shù)、氧化時間、添加劑等對陶瓷膜性能的影響規(guī)律和最新研究進展,并分析了微弧氧化陶瓷膜的組成及其影響因素等情況,并指出鎂合金微弧氧化目前存在的問題和發(fā)展方向進行了分析和展望。

關(guān)鍵詞:鎂合金;微弧氧化;陶瓷膜;工藝參數(shù)

0 前言

鎂合金是目前最輕的結(jié)構(gòu)材料,同時具有高的比強度和良好的鑄造性能,成為工程塑料、鋁合金和鋼材應(yīng)用的競爭者或替代品,在汽車、航空、電子、兵工等領(lǐng)域具有廣泛的應(yīng)用前景,但鎂合金存在化學(xué)活性高(標(biāo)準(zhǔn)電極電位為-2.37V)、極易腐蝕、耐磨性差和表面膜疏松多孔等缺點,這成為鎂合金其發(fā)揮結(jié)構(gòu)性能優(yōu)勢的最大障礙,因此,鎂合金需要進行表面處理后才能在大氣條件下長期使用。目前廣泛采用的表面改性方法主要有化學(xué)轉(zhuǎn)化處理、陽極氧化處理、微弧氧化處理、激光表面處理、離子注入、磷化電泳處理等[1-2],但是傳統(tǒng)的化學(xué)氧化和陽極氧化后氧化膜較薄,耐蝕性差及污染環(huán)境……

登錄APP查看全文