直接加工業(yè)硅錠制配6063鋁合金新工藝分析

王高寶

摘 ?要:鎂與硅是構(gòu)成6063鋁合金的重要合金元素,其在加工、可焊、抗腐蝕性能等諸多方面均占據(jù)優(yōu)勢,為現(xiàn)代工業(yè)領(lǐng)域中擠壓合金的典范。文章緊扣6063鋁合金的配制工藝,較為詳細(xì)的探究了直接加工業(yè)硅錠工藝方法及流程,通過實踐應(yīng)用闡明該新工藝的優(yōu)勢。生產(chǎn)實踐表明,新工藝精簡了合金產(chǎn)品的工業(yè)制配程序,優(yōu)化了生產(chǎn)人員的作業(yè)條件,壓縮生產(chǎn)造價成本,能取得較高的經(jīng)濟(jì)效益,有推廣價值。

關(guān)鍵詞:6063鋁合金;直接加工;工業(yè)硅錠制配法;工藝分析

據(jù)統(tǒng)計[1],國內(nèi)每年6063鋁合金鋁棒的生產(chǎn)量達(dá)到1500萬t,主要用于加工制造鋁型材與機(jī)械零部件。過往多通過摻和AL-Si中間合金錠的傳統(tǒng)工法制配6063鋁合金,盡管工藝流程簡潔、溶化效果較優(yōu)良,但因增設(shè)了制作中間合金工序,生產(chǎn)成本將會有所提升。后續(xù)階段國內(nèi)部分廠家利用粉碎裝置把工業(yè)硅錠粉碎處理成內(nèi)徑為10~25mm的顆粒樣,嚴(yán)格依照Si設(shè)定的含量要求把顆粒物直接摻和至溶解完全的鋁液內(nèi),充分?jǐn)嚢瑁M管有利于減少工業(yè)生產(chǎn)成本,但實踐中需嚴(yán)格控制硅顆粒大小,過大可能會拖延溶解時間,過小易形成不溶顆粒,降低終產(chǎn)品力學(xué)性能。

筆者在過往實踐中深度解讀6063鋁合金鋁傳統(tǒng)制配工法暴露的不足,做出依照Si含量要求于二次加料環(huán)節(jié)直接把硅錠與鋁錠一并投到熔爐內(nèi)的提議,本文主要對這一工業(yè)新工藝做出探究。

1、直接加工業(yè)硅錠的原理分析

于鋁液內(nèi)一定溫度條件下,鋁液對工業(yè)硅進(jìn)行沖刷、侵蝕作用,使Si在鋁液內(nèi)發(fā)生溶解這一物化過程。結(jié)合既往研究,在700℃鋁液內(nèi),Si的擴(kuò)散系數(shù)(cm?/s)達(dá)到14.4,并且于6063鋁合金內(nèi)產(chǎn)出合物Mg2Si,Mg2Si的共晶溫度約為500℃。容易和鋁產(chǎn)出共晶化合物的元素被溶解的概率較高。Si的百分率也是影響其于鋁液內(nèi)溶解速度的主要因素之一,通常情況下,Si含量高低與其溶解時間長短之間存在正相關(guān)性[2]。因為于第二次投放物料環(huán)節(jié)中就添加了工業(yè)硅錠,而于6063鋁液內(nèi),Si含量約0. 4%,這就預(yù)示著工業(yè)硅錠持有較充分的溶解時間,能完全溶解。加上添加鎂后的攪拌、除沉渣、精煉、排廢氣等系列過程,鋁液攪拌的總時間會≥20min,充分?jǐn)嚢枋翘嵘M織勻稱性的基礎(chǔ)操作方法,規(guī)避了嚴(yán)重的偏析問題。綜合以上論述的內(nèi)容,我們有理由認(rèn)定直接加工業(yè)硅錠法制配6063鋁合金在技術(shù)層面上是可行的。

2、試驗方法與流程

2.1方法

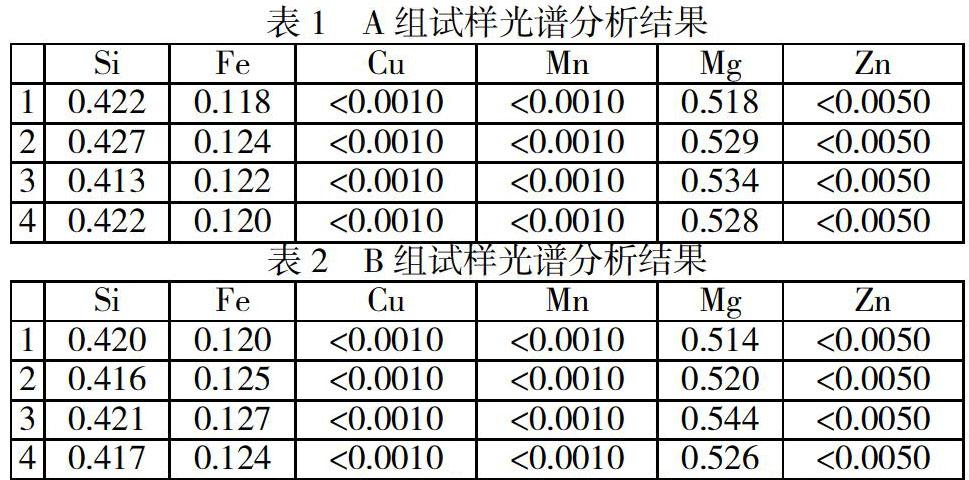

本試驗主要細(xì)分兩組進(jìn)行,一組(A組)選用常規(guī)制配工藝,摻和Si含量為12%的AL-Si中間合金物料;另一組(B組)選用本文提及的新工藝方法,即直接加入0.42%的工業(yè)硅錠,工業(yè)硅錠內(nèi)Si含量≥99%,歷經(jīng)規(guī)范化的熔煉、靜置處理。提取以上兩組工藝內(nèi)樣本完成光譜分析,比較合金化成效[3]。

2.2流程

本試驗研究在容量為1t的熔爐內(nèi)進(jìn)行,B組試驗采用直接加硅錠法制配,在二次加料環(huán)節(jié)中,工業(yè)硅錠和純鋁錠一并被投放到熔爐內(nèi),加熱處理以驅(qū)動溫度上升過程,當(dāng)確認(rèn)純鋁錠整體被熔化,鋁液溫度上升至720℃~740℃時,摻和鎂進(jìn)行充分?jǐn)嚢瑁髶羲槌猎⒕珶挕⑴懦龔U氣,靜置、提取樣品。

2.3統(tǒng)計試驗的結(jié)果

針對兩種實驗數(shù)次取樣情況進(jìn)行觀察分析,發(fā)現(xiàn)鋁液內(nèi)都沒有生成肉眼可見的硅顆粒,這提示硅錠溶解完全。對兩組鋁液依次提取樣本、冷卻處理,針對完全冷卻后的試樣,依次選用5個不同位點,選用FOUNDRY -MASTER COMPACT直讀光譜儀分析各點光譜,分析結(jié)果被統(tǒng)計在表1與表2。分析兩表內(nèi)的數(shù)據(jù),發(fā)現(xiàn)直接加工業(yè)硅錠工藝和中間合金方法取得的合金化成效一致化,基于新工藝制配出的試樣硅含量相對較為溫度,約為0.42%,試樣不同位點的硅含量值差值很小,未出現(xiàn)顯著的偏析現(xiàn)象,相比之下該工法的合金化成效更優(yōu)良[4]。

比較分析表1、2光譜分析統(tǒng)計結(jié)果,認(rèn)定使用直接加工業(yè)硅錠法制配6063鋁合金鋁可行度很高,硅的溶解度均能維持在0.42上下。

3、生產(chǎn)實踐與優(yōu)勢分析

為進(jìn)一步檢測驗證本文提出的新工藝方法的可執(zhí)行性和鋁棒自身品質(zhì)的可靠性,擬定于某鋁廠15t油爐內(nèi)正式開展生產(chǎn)作業(yè)活動,提取各爐內(nèi)的樣品,采用光譜法加以檢測。迄今為止,Si、Mg等主要元素含量均符合相關(guān)標(biāo)準(zhǔn)要求,未見硅元素含量不達(dá)標(biāo)的情況,并且所制造出的6063鋁棒和擠壓生產(chǎn)標(biāo)準(zhǔn)與擠壓產(chǎn)品品質(zhì)要求均吻合,未見由于鑄棒溶硅問題而造成擠壓制品質(zhì)量不達(dá)標(biāo)或者滋生擠壓生產(chǎn)事故,協(xié)助鋁廠創(chuàng)造較高的經(jīng)濟(jì)利潤。筆者從如下兩點解讀直接加硅錠工藝的優(yōu)越性[5]:

(1)工藝程序簡潔化:比較新工藝與傳統(tǒng)工藝,我們不難發(fā)現(xiàn)中間合金法工藝程序較繁瑣,增設(shè)了二次補(bǔ)給物料環(huán)節(jié)以科學(xué)調(diào)節(jié)成分。而直接加硅錠法能準(zhǔn)確調(diào)控規(guī)的投入量,并還能較好的防控硅被氧化的問題,較明顯的提升了工藝生產(chǎn)程序的簡潔度,優(yōu)化了工人的生產(chǎn)作業(yè)環(huán)境條件,溶解、精煉時間均被短縮,燒損量明顯減少。

(2)生產(chǎn)成本顯著降低,經(jīng)濟(jì)效益顯著:過往生產(chǎn)1t鋁棒時,需要投用大概31kg的AL-Si中間合金,1kg的AL-Si的售價為22元左右,每生產(chǎn)1t鋁棒時中間合金耗用資金約為682元。而1kg的工業(yè)硅售價大概為12元,利用新工藝生產(chǎn)1t6063鋁棒溶硅費用約為50元,和傳統(tǒng)工法相比成本降低量高于600元。按照我國每年生產(chǎn)1500萬t6063鋁棒測算,直接節(jié)省成本高于90億元,經(jīng)濟(jì)成效極為顯著。在未來幾年中,如果能把該工藝技術(shù)用于6系鋁合金,將會產(chǎn)出更大的經(jīng)濟(jì)效益。

結(jié)束語:

傳統(tǒng)中間合金法制配6063鋁合金產(chǎn)品在流程操作、經(jīng)濟(jì)效益等方面暴露出一定不足,急需改善,用直接加工業(yè)硅錠法將其取而代之是可行性的,生產(chǎn)實踐表明,該新工藝應(yīng)用階段,明顯降低了產(chǎn)品的生產(chǎn)成本,取得較優(yōu)良的經(jīng)濟(jì)效益,若將該工藝推廣應(yīng)用于鋁合金行業(yè)內(nèi),將會產(chǎn)出驚人的經(jīng)濟(jì)效益。

參考文獻(xiàn)

[1] ?劉兆偉,孫亮,董劉穎,等.6063鋁合金擠壓型材缺陷分析[J].熱處理技術(shù)與裝備,2020,41(02):59-63.

[2] ?張展,許志龍,孫金娥,等.船用鋁合金在模擬工業(yè)污染海洋環(huán)境中的腐蝕行為[J].材料保護(hù),2019,52(12):7-13.

[3] ?王蕾,孫育竹.汽車鋁合金輪轂混合酸陽極氧化工藝的研究[J].電鍍與環(huán)保,2019,39(06):55-57.

[4] ?建安工業(yè)鋁合金底盤懸架關(guān)鍵零部件生產(chǎn)線試生產(chǎn)[J].鑄造工程,2019,43(06):74-75.

[5] ?陳萌.工業(yè)建筑屋面用新型Al-Mg-Zn-Ti鋁合金板的擠壓溫度優(yōu)化[J].熱加工工藝,2019,48(21):99-101.