高功率密度發動機連桿小頭-活塞銷軸承作用載荷研究

陳磊 王建平 程晶晶

摘 要:基于有限元分析方法,開展含間隙、考慮潤滑油特性和結構變形的連桿-軸承-活塞銷多體機構動力學研究,分析動力學和潤滑力學耦合作用下連桿小頭軸承-活塞銷的載荷特性,探討單元縮減方法,獲得連桿小頭軸承-活塞銷的動力學特性參數,為連桿小頭軸承-活塞銷的研究提供一定的理論依據.結果表明,峰值壓力時,活塞銷軸承會發生軸向彎曲變形和周向橢圓變形形成凹陷空間,進而可能導致產生油膜空穴,適當地增加軸承剛度有利于潤滑.

關鍵詞:連桿小頭軸承;載荷特性;單元縮減;軸承剛度

中圖分類號:TH117.2? 文獻標識碼:A? 文章編號:1673-260X(2020)03-0057-04

柴油機的工作過程中,發動機連桿小頭軸承-活塞銷將活塞頂部的燃燒壓力和活塞運動傳遞給連桿,進而驅動曲軸旋轉輸出扭矩對外做功.同時連桿小頭采用銅襯套與活塞銷形成滑動軸承,受力復雜,潤滑條件較差,是受載環境最惡劣的運動副之一[1].當前在發動機的軸承潤滑性能的研究中,研究方向多集中于活塞銷孔座和活塞的裙部[2-5],而針對于活塞銷軸承的承載特性的研究相對較少.

在高功率密度柴油機研制過程中,為了提高連桿的剛強度和承載能力,對連桿小頭軸承摩擦副的潤滑方案采取的是飛濺供油.結果多臺樣機均在臺架試驗過程中發生連桿小頭軸承燒蝕、粘結及活塞銷磨損故障,造成發動機功率下降、噪聲增大和活塞敲缸振動,甚至出現活塞環卡滯、燒活塞等現象.

針對連桿小頭出現的一系列問題,本研究從連桿小頭軸承-活塞銷作用載荷的研究出發,分析動力學和潤滑力學耦合作用下連桿小頭軸承-活塞銷的載荷特性,通過單元縮減方法,獲得連桿小頭-活塞銷軸承的動力學特性參數,提高連桿小頭設計的可靠性.

1 柔性多體機構動力學模型

1.1 擺轉運動副的間隙描述

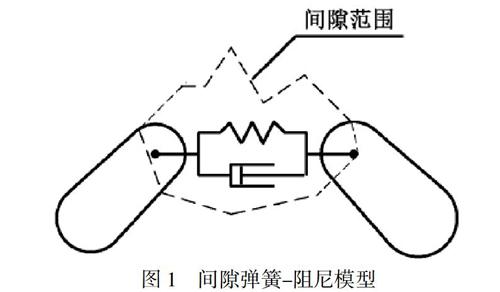

本研究擬通過彈簧阻尼模型(圖1)表述連桿小頭軸承-活塞銷轉動副間隙,這樣既可以表現碰撞時接觸面的彈性形變,同時也可以計入撞擊時的能量的損失,可以相對逼真地模擬實際運動情況.

1.2 含間隙多體機構運動學模型研究

在一個廣義坐標系X-Y中,引入間隙矢量,將間隙運動副等效成約束力副,將連桿小頭軸承和活塞銷分別看作兩個部件,且用i和j表示,兩部件構成間隙轉動副,Xi-Yi與Xj-Yj是兩部件各自坐標系,Pi、Pj分別是兩者的軸心,如圖2所示.則連桿小頭軸承和活塞銷的位置可用矢量方法描述.則兩者的中心距矢量e可以表示為:

上式中:Ai——連桿小頭軸承坐標系Xi-Yi對廣義坐標系X-Y的變化矩陣;Aj——活塞銷坐標系Xj-Yj對廣義坐標系X-Y的變化矩陣;Upi——連桿小頭軸承中心點在坐標系Xi-Yi下的位置坐標;Upj——活塞銷中心點在坐標系Xj-Yj下的位置坐標.

連桿小頭-活塞銷軸承的絕對中心距:

當轉動副發生相對時,連桿小頭襯套與活塞銷軸承接觸并進行碰撞,如圖3所示.兩者發生碰撞時的接觸并發生的形變量δ表達式為:

δ=e-c;c=Ri-Rj

式中:C——間隙半徑;Ri、Rj分別為連桿小頭和活塞銷半徑.

1.3 間隙運動副的力學模型

連桿小頭軸承i與活塞銷j在接觸碰撞過程中在接觸點Ci和Cj產生法向和切向接觸力,如圖4所示.法向接觸力和切向接觸力分別可用接觸碰撞力學和摩擦定律進行求解.

則連桿小頭軸承i在接觸點的接觸力為Fi=FNi+FTi;活塞銷j在接觸點的接觸反力Fj=-Fi.接觸力相對于兩部件中心的力矩為:

Mi=(xci-xi)FiY-(yiY-yi)Fix

Mj=(xcj-xj)Fjx-(yiY-yi)Fjx

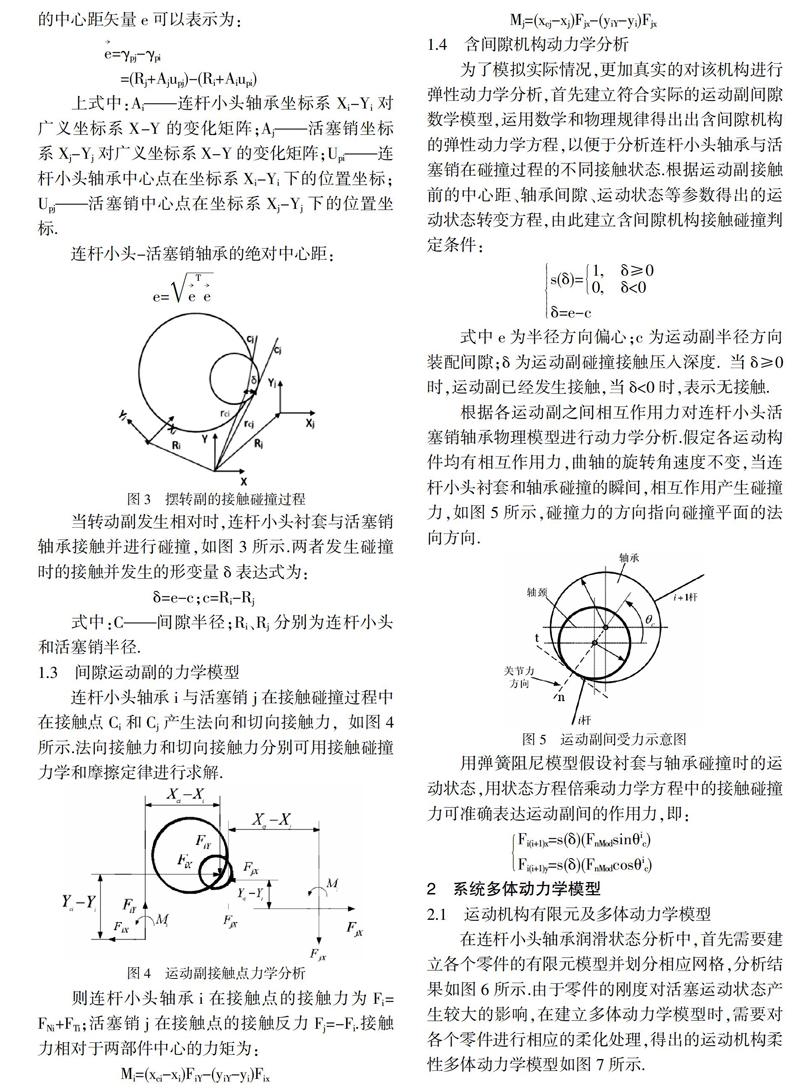

1.4 含間隙機構動力學分析

為了模擬實際情況,更加真實的對該機構進行彈性動力學分析,首先建立符合實際的運動副間隙數學模型,運用數學和物理規律得出出含間隙機構的彈性動力學方程,以便于分析連桿小頭軸承與活塞銷在碰撞過程的不同接觸狀態.根據運動副接觸前的中心距、軸承間隙、運動狀態等參數得出的運動狀態轉變方程,由此建立含間隙機構接觸碰撞判定條件:

s(?啄)=1, ?啄≥00, ?啄<0?啄=e-c

式中e為半徑方向偏心;c為運動副半徑方向裝配間隙;δ為運動副碰撞接觸壓入深度.當δ≥0時,運動副已經發生接觸,當δ<0時,表示無接觸.

根據各運動副之間相互作用力對連桿小頭活塞銷軸承物理模型進行動力學分析.假定各運動構件均有相互作用力,曲軸的旋轉角速度不變,當連桿小頭襯套和軸承碰撞的瞬間,相互作用產生碰撞力,如圖5所示,碰撞力的方向指向碰撞平面的法向方向.

用彈簧阻尼模型假設襯套與軸承碰撞時的運動狀態,用狀態方程倍乘動力學方程中的接觸碰撞力可準確表達運動副間的作用力,即:

Fi(i+1)x=s(?啄)(FnModsin?茲ic)Fi(i+1)y=s(?啄)(FnModcos?茲ic)

2 系統多體動力學模型

2.1 運動機構有限元及多體動力學模型

在連桿小頭軸承潤滑狀態分析中,首先需要建立各個零件的有限元模型并劃分相應網格,分析結果如圖6所示.由于零件的剛度對活塞運動狀態產生較大的影響,在建立多體動力學模型時,需要對各個零件進行相應的柔化處理,得出的運動機構柔性多體動力學模型如圖7所示.

2.2 自由度縮減方案

在建立柔性多體動力學模型時,為了便于計算,自由度縮減方法采用圭亞那/克雷格-邦普頓法[6],對活塞、連桿和活塞銷進行自由度縮減.得到對應的質量矩陣、阻尼矩陣和剛度矩陣分別為:

上式中,x表示節點內部自由度;y為保留自由度,自由度數由nx+ny縮減為ny.

在進行動力學計算時用相應階數的模態和自由度代替內部自由度,其表達方程為:

3 連桿小頭-活塞銷軸承變形分析

連桿小頭-活塞銷軸承在實際工況中的作用載荷及主要運動狀態有:軸承繞活塞銷的左右擺動、活塞銷繞軸線的轉動、活塞銷被活塞帶動上下往復運動,因此活塞銷的運動軌跡形狀十分不規則.與此同時,連桿小頭與活塞銷還受到摩擦力、燃燒產生的沖擊壓力、慣性力等作用力.潤滑油膜在如此復雜的運動和載荷作用下,其響應特性和分布規律即潤滑油的流動和油膜壓力的分布也將變得十分復雜.

在計算壓力分布時,總是把溫度場視為已知和不變的,這樣可以減少壓力分析的復雜程度.采用Newton-Raphson迭代算法,通過迭代使非線性方程組未知數的初值很快逼近精確值.在每次迭代開始時,首先使用節點溫度值和壓力初值,經無量綱粘度

算出節點粘度和密度,再通過節點壓力初值得出各節點的膜厚值,最后進行迭代,迭代方法如圖8所示,最終可得出各節點壓力值.

經迭代分析可得出軸承一個工況內的壓力變化,如圖9所示.發動機點火后,曲軸轉角為81°附近時,活塞接近下止點,油膜壓力顯著提高,油膜壓力約為262Mpa.油膜承受載荷壓力最大時曲軸轉角約為371°附近,此時油膜厚度應為最小時刻.

圖10為載荷最大時所對應的活塞銷軸承各個接觸位置承受的載荷壓力云圖,觀察該圖可知,活塞銷軸承的承受壓力最大約為260Mpa,與計算結果吻合,載荷最大處于襯套周向角度約為120°和195°.

圖11為發動機工作時一個周期內,軸承的平均載荷壓力云圖,觀察可知,越靠近活塞銷中部平均載荷壓力越大,越靠近襯套中部平均載荷也越大,這主要與軸承的工作狀況和連桿小頭襯套與軸承的接觸位置相關.平均載荷壓力最大位于軸承周向180°、軸向0mm時,與實際工況相符合.

在實際工況時,載荷壓力最大時刻,活塞銷會發生軸向彎曲變形和周向橢圓變形并產生凹陷,圖11、12為載荷放大100倍后的活塞銷載荷壓力最大時刻的軸向變形圖,此時由于泵吸作用會充滿潤滑油.此時接觸壓力集中在軸承兩端,原因在于活塞銷彎曲變形而在該處產生棱緣效應.此后軸承中部載荷減小,由于金屬的記憶性,潤滑油被從小頭軸承孔間隙泵出,油膜厚度繼續減小.在此過程中,如果軸承形變過大,由于飛濺潤滑本身限制可能造成供油不足,無法形成有效厚度的油膜,形成油膜空穴[7],繼而造成潤滑失效.

4 結束語

(1)油膜正常形成的情況下,油膜的厚度與其所承受載荷成反比.

(2)由于連桿小頭與活塞銷安裝方式為“全浮式”,將產生“泵吸效應”.軸承的合理微小變形有利于潤滑油膜的形成,但是活塞承受壓力過大導致變形過大時,極易產生油膜空穴,所以高功率發動機,適當地提高活塞銷的剛度可以改善潤滑效果.

參考文獻:

〔1〕趙俊生,王建平,原霞,等.擺動摩擦副摩擦磨損模擬試驗臺研制[J].潤滑與密封,2014,39(3):101-103.

〔2〕Takeuhi A.Ivesstigation on lubrication condition of piston pin in real engine block with ultrasonic technique[J].Lubrication science,2011,23(7):331-346.

〔3〕Shi F.An analysis of floating piston pin[C].SAE Paper, 2011-01-1407.

〔4〕陳凌珊.趙吉華,唐國蘭.軸承彈性變形對動載滑動軸承潤滑狀況影響的分析[J].潤滑與密封,2003(1):65-67,69.

〔5〕Suhara T,Ato S, Takiguchi M ,et al.Friction and lubrication characteristics of piston pin boss bearing of an automobile engine[c].SAE Paper 970840,1997.

〔6〕張俊紅,何振鵬,張桂昌,馬正穎,馬梁,敦立明.基于動力學和摩擦學耦合的柴油機軸系潤滑特性分析[J].天津大學學報,2011,44(09):791-797.

〔7〕巴林,劉月輝,何振鵬,等.車用汽油機活塞銷座軸承潤滑特性[J].內燃機學報,2015,33(1):89-95.