完善干法除塵轉爐煤氣回收工藝實踐

矯繼東,孫成龍,張 函

(鞍鋼股份能源管控中心,遼寧鞍山 114000)

1 干法除塵工藝存在問題

1.1 轉爐煤氣干法除塵工藝

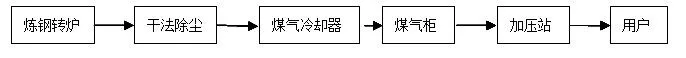

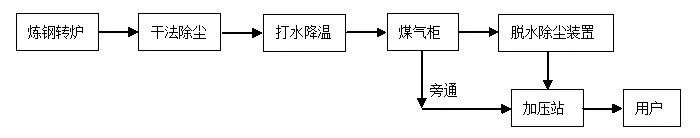

2015 年鞍鋼D、E 轉爐煤氣首次采用干法凈化回收工藝,工藝流程如圖1。

圖1 改進前的工藝流程

回收的煤氣要求含塵量≤10 mg/m3;但對回收的煤氣含水量沒有要求。由于干法煤氣凈化回收系統的電除塵器出口端的轉爐煤氣溫度較高(160 ℃左右),不能滿足煤氣柜內橡膠密封膜的使用要求,必須將煤氣溫度降至70 ℃以下,轉爐煤氣方可滿足進入煤氣柜要求。在煉鋼轉爐煤氣干法凈化回收工藝末端設置了煤氣冷卻裝置,該裝置根據對流換熱原理,頂部噴入冷卻水使煤氣溫度降低至符合要求后進入煤氣柜。

為滿足用戶對煤氣壓力以及輸送的需求,煤氣柜后配置了加壓站,加壓站內設3 臺加壓風機,2 用1備,煤氣經風機加壓后送往用戶。

1.2 轉爐干法除塵工藝存在問題

2015年4月配套D、E轉爐建設的轉爐煤氣柜及其加壓站投產后,因轉爐煤氣含水量高、含塵量相對較高,造成加壓風機葉輪掛灰、掛水,葉輪動平衡失衡,振動超標,頻繁檢修,檢修周期最短7天、最長20 天,經常處于無備車搶修狀態,無法滿足加壓風機6個月的檢修模型;同時煤氣含水量高,影響用戶正常生產。

國內其他采用轉爐煤氣干法凈化回收工藝的鋼鐵企業,也普遍存在轉爐煤氣含水量大、含塵相對較高,造成加壓風機檢修周期變短等問題。

2 情況分析

2.1 轉爐煤氣含水量大

加壓風機停機檢修時發現葉輪掛灰和潮濕,說明煤氣中含水量高。煤氣含水量高的原因是為降低轉爐煤氣溫度,使用煤氣冷卻器噴水降溫,雖然煤氣溫度降到了煤氣柜密封橡膠模的使用要求,但因煤氣冷卻器距離煤氣柜較近,造成煤氣中的機械水不能完全沉降下來就帶入了煤氣加壓風機。經過對比檢測,該加壓風機入口煤氣含水量高達130 g/m3,轉爐煤氣濕法凈化回收工藝的加壓風機入口含水量也只有80 g/m3,說明該系統煤氣含水量確實高。

2.2 轉爐煤氣含塵量高

加壓風機停機檢修時發現葉輪掛灰嚴重,說明來源煤氣中含塵量比較高。對煤氣柜后加壓風機入口煤氣含塵量檢測,實測值為5~10 mg/m3,達到該工藝干法除塵要求。但與使用其它工藝的煤氣柜后鼓風機入口煤氣含塵量3~5 mg/m3比較,該工藝系統轉爐煤氣含塵量相對較高。

綜上所說,煤氣干法凈化回收工藝處理后的轉爐煤氣含水量大、含塵量相對較高是造成煤氣系統加壓風機檢修周期變短等問題的原因。

3 改進方案

對加壓風機出現的問題分析研究認為:降低轉爐煤氣含塵量、含水量是解決問題的關鍵。借鑒煉鋼轉爐煤氣濕法凈化回收工藝的加壓風機系統配置,在煤氣柜后和加壓風機入口之間都設有濕式電除塵裝置,風機系統運行穩定正常。決定將轉爐煤氣干法凈化回收系統煤氣柜后增加一套以脫水為主、除塵為輔的脫水除塵裝置,以滿足轉爐煤氣含水量≤80 g/m3、含塵量≤5 mg/m3的要求。

脫水除塵裝置位置的確定有以下兩個方案:

方案1:如果放在煤氣干法凈化回收系統煤氣冷卻器與煤氣柜之間,因煤氣流量大(18 萬~36 萬m3/h)、管徑粗(DN3 000),設備相對較大,占地面積大,投資高。

方案2:放在煤氣柜出口與加壓風機之間,要處理的煤氣流量相對較小(8.5 萬m3/h),設備相對較小,占地面積小,投資少。

經過現場勘察,多方論證,決定選用方案2。

4 脫水除塵裝置技術原理與設備參數

因在現有工藝上進行改造,常規的臥式脫水、除塵裝置不能滿足現場消防距離的要求,在多次現場勘查論證下,決定選用立式脫水除塵裝置。

4.1 脫水除塵原理

除塵:與其他濕式電除塵一樣,設備陰極部分接入60 kV 左右直流高壓電,煙氣中的粉塵與液滴碰撞凝聚成較大的含塵液滴以及大量的機械水滴進入除塵區域,陰極負高壓電暈放電,含塵液滴或水滴荷電,在電場力的作用下,向陽極板運動,被集塵極吸附捕集;在電場上方設置定期沖洗噴淋裝置,定期對集塵極、放電極表面進行清洗,在極板表面形成水膜,在重力作用下自上而下流入灰斗,排入水處理系統。

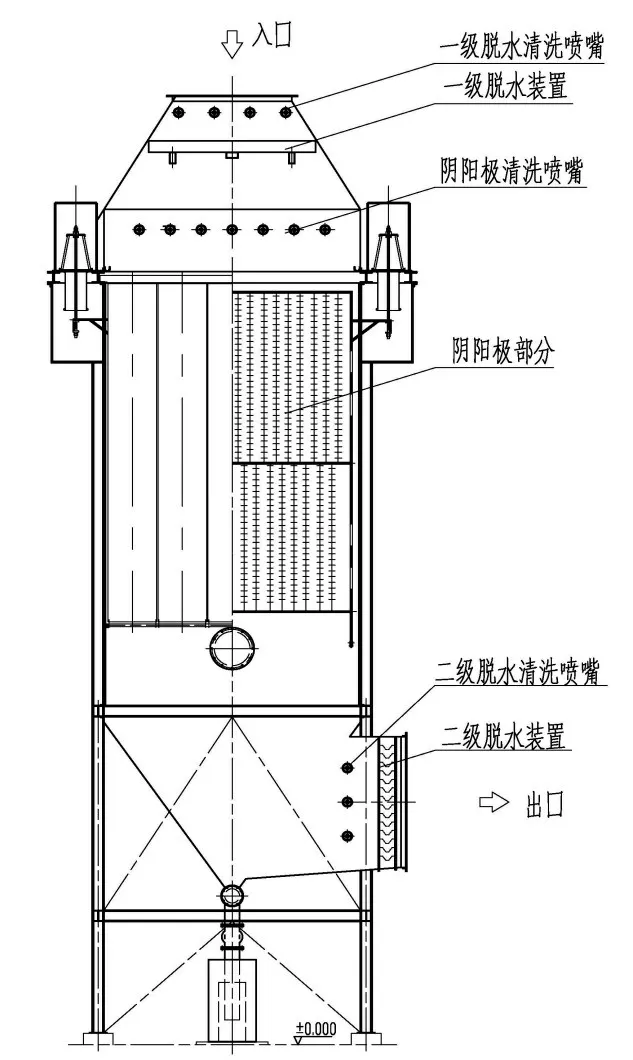

脫水:在裝置入口及出口處分別設置一級脫水裝置(曲板組成)和二級脫水裝置(折板組成)見圖2。煤氣中的水分在氣流的作用下,通過曲板和折板時水滴與板表面碰撞,水滴被板面吸附,在重力作用下形成水膜流入排水器,脫過水的煤氣通過板的縫隙輸送出去。

圖2 脫水除塵裝置結構圖

調整曲板、折板的間隙,可以提高煤氣脫水率;或提高穿孔速度,同樣也能提高脫水率。

4.2 轉爐煤氣技術參數

轉爐煤氣壓力:2~2.3 kPa

轉爐煤氣溫度:-30~75 ℃

轉爐煤氣濕度:100%

轉爐煤氣入口含塵量:≤10 mg/m3

煤氣機械水入口含量:≤150 g/m3

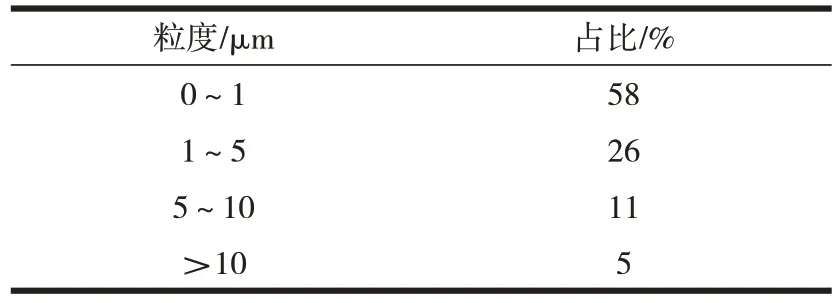

轉爐煤氣含塵粒度狀態見表1。

表1 轉爐煤氣含塵粒度狀態

4.3 脫水除塵裝置基本技術要求

轉爐煤氣脫水除塵裝置后轉爐煤氣技術要求:

4.3.1 除塵效率

除塵器轉爐煤氣入口含塵量≤10 mg/m3時,設備出口凈煤氣含塵量≤1 mg/m3。

除塵器轉爐煤氣入口含塵量在>10 mg/m3時,按90%凈化效率計算。

4.3.2 脫機械水效率

除塵器轉爐煤氣入口機械水量≤150 g/m3時,設備出口煤氣含機械水量≤30 g/m3。

除塵器轉爐煤氣入口機械水量>150 g/m3時,按80%脫水效率計算。

脫水除塵裝置阻力損失≤600 Pa。

4.4 脫水除塵裝置基本參數

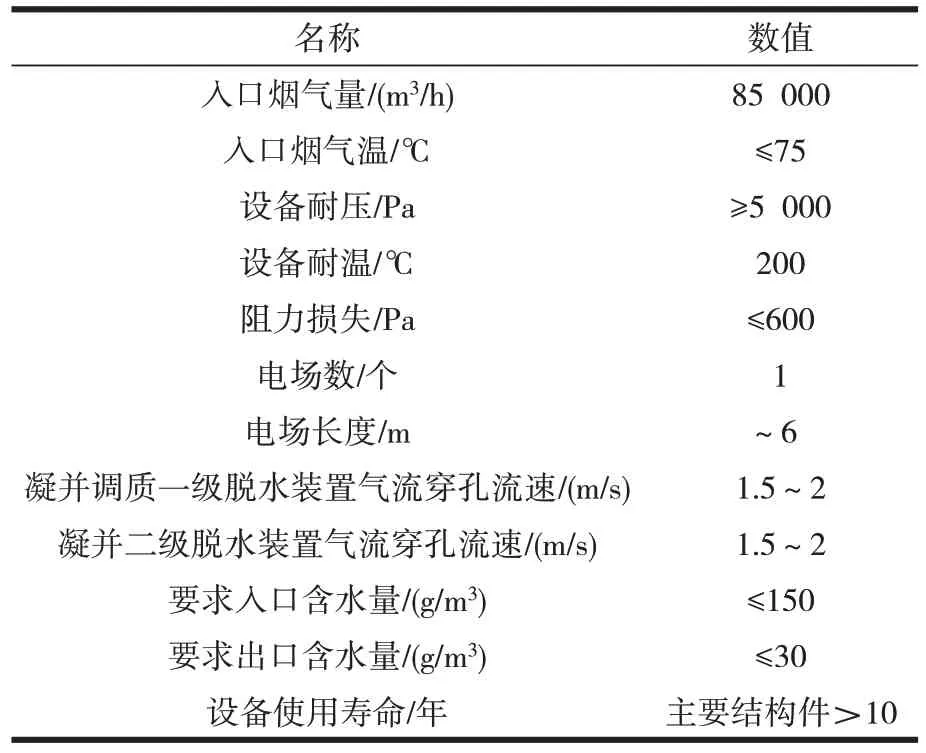

根據脫水除塵技術要求和轉爐煤氣技術參數,確定了如下設備基本參數,見表2。

表2 脫水除塵裝置基本參數

5 實施后在工藝流程

該項目于2018 年9 月建成投產,在轉爐煤氣柜后增加脫水除塵裝置,并設有旁通,見圖3。

圖3 改造后的工藝流程

6 實施效果

該脫水除塵裝置自2018 年9 月運行至今,加壓風機運行和用戶生產穩定,達到預期目標。保證了出口煤氣含水量<30 g/m3和含塵量<3 mg/m3。實際運行中,最優時可達到含水量<20 g/m3。

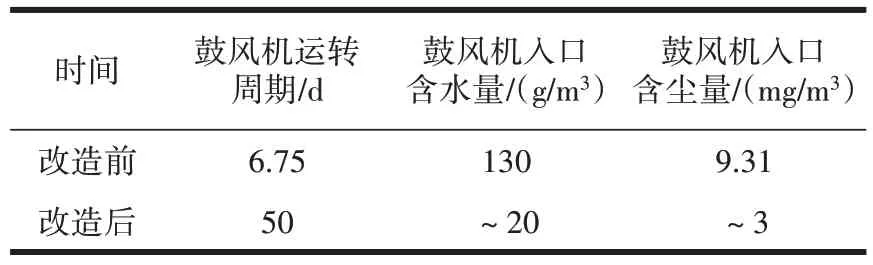

脫水除塵裝置投運前后,鼓風機運轉周期、入口含水量及含塵量對比如表3。

表3 改造前后含水量、含塵量對比

由表3 可知,通過加壓風機運轉周期、含塵量、含水量數據監測,該脫水除塵裝置具有明顯脫水除塵效果。

由于加壓風機轉子已存在一定程度的腐蝕、磨損,脫水裝置投運后,未達到預計運轉周期(180d)的檢修模型要求,在后續改造中,我們將對損傷的轉子進行更換處理,以達到理想效果。

增設該裝置后,轉爐煤氣輸送阻損增加,在實際初期運行觀測為0.6 kPa左右,基本不影響正常生產,該數值也作為對脫水除塵裝置是否存在故障、需要停運檢修的一種判斷手段。

根據國家環保節能要求,2019 年鞍鋼已將其余3 座轉爐煤氣回收工藝由濕法除塵回收工藝改造成了煤氣干法除塵回收工藝,但煤氣柜后的加壓風機系統并未改造,即保留了煤氣柜后的濕式電除塵裝置,加壓風機設備運行至今系統穩定可靠。

7 結語

通過增加脫水除塵裝置,降低了轉爐煤氣含水量和含塵量,延長了煤氣設施使用壽命,減輕工業爐窯燒嘴堵塞,提高了煤氣熱效率,減少了設備維護量。改造效果明顯,適用于存在同類問題的轉爐煤氣回收加壓工藝。