中厚板軋機主軸軋輥側軸頭斷裂原因分析及解決辦法

劉橋云,周曉峰

(湘潭鋼鐵集團有限公司,湖南湘潭 411101)

引言

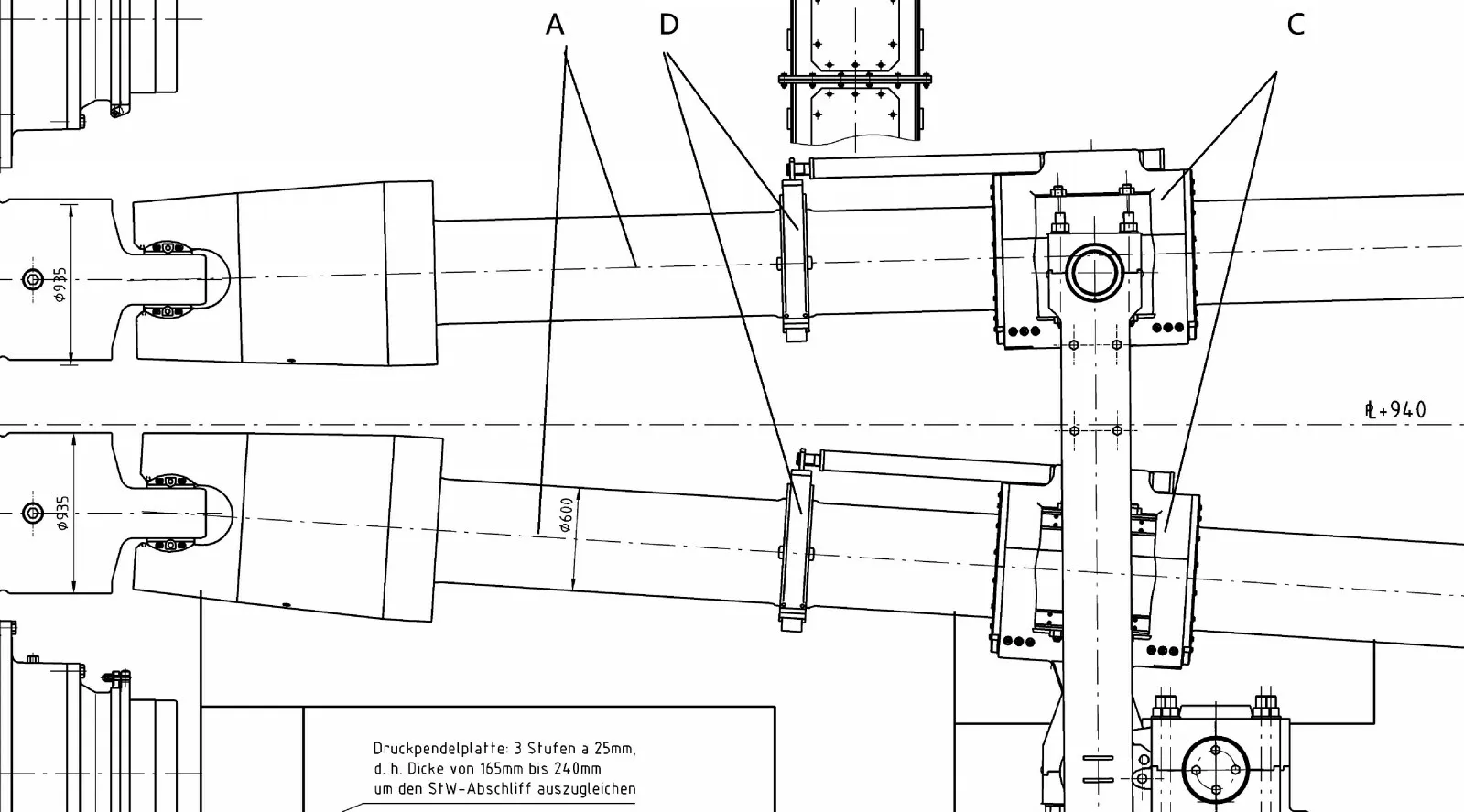

某鋼廠3.8 m 中厚板生產線于2005 年9 月份建成投產,配備雙機架4輥可逆中厚板軋機,在實際生產過程中出現主軸軋輥側軸頭斷裂情況,平均使用壽命1.5 年。如圖1 所示主傳動軸(A)用于在主電機和工作輥/工作輥梅花頭之間傳輸力矩。再通過萬向節連接電機接手和工作輥。傳動軸的軸身在帶迷宮環的滑動軸承(C)內運轉,軸承的供油從中心油潤滑系統提供。在電機側,兩根軸頭在一個鉸鏈U型夾里調節。輥子側軸頭的滑塊潤滑通過一臺干油泵(D)實現。本文重點就是分析軋輥側軸頭斷裂的原因和解決辦法。

1 中厚板四輥軋機輥系工況介紹

1.1 主要運行參數

電機功率:7 500 kW;

電機速度:0~±60/140 r/min;

額定轉矩:1 194 kNm;

軋制扭距(200%):2 388 kNm;

最大過載扭距(250%):2 985 kNm;

切斷扭距(275%):3 283 kNm;

工作輥最小輥徑:φ930 mm。

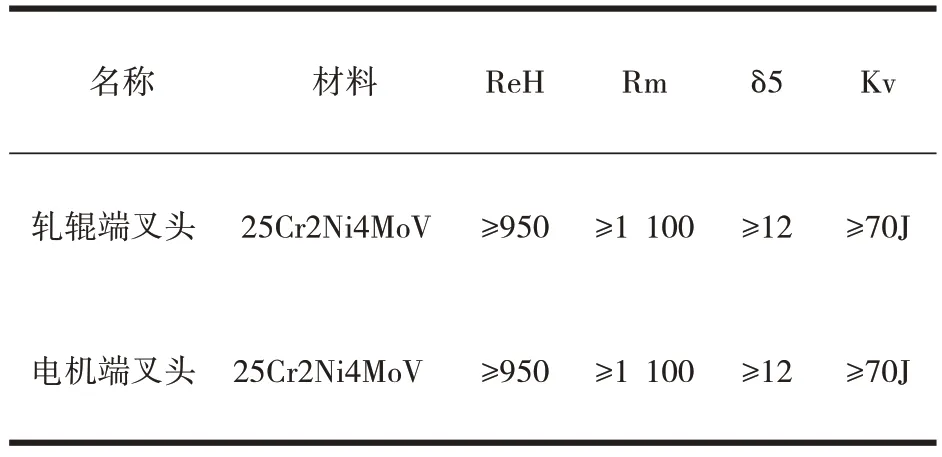

1.2 輥端關節主要零件材料性能(見表1)

表1 主要零件材料性能表

圖1 主傳動結構示意圖

2 現場斷裂實物情況

圖2 軸頭斷裂照片1

圖3 軸頭斷裂照片2

3 結構強度分析

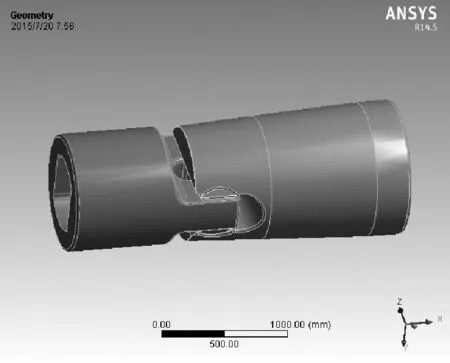

由于斷裂虎口主要是在輥端側軸頭,因此對輥端側軸頭與制造廠一起進行了有限元分析:

三維建模如圖4。

圖4 軸頭建模圖

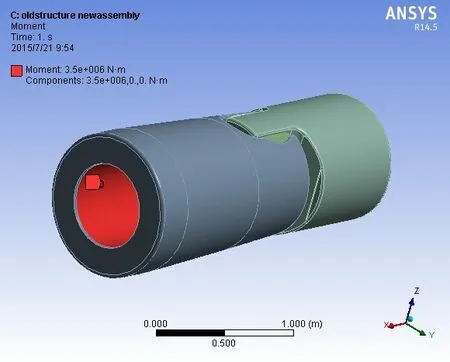

加載扭矩3 500 kNm如圖5。

圖5 軸頭有限元分析

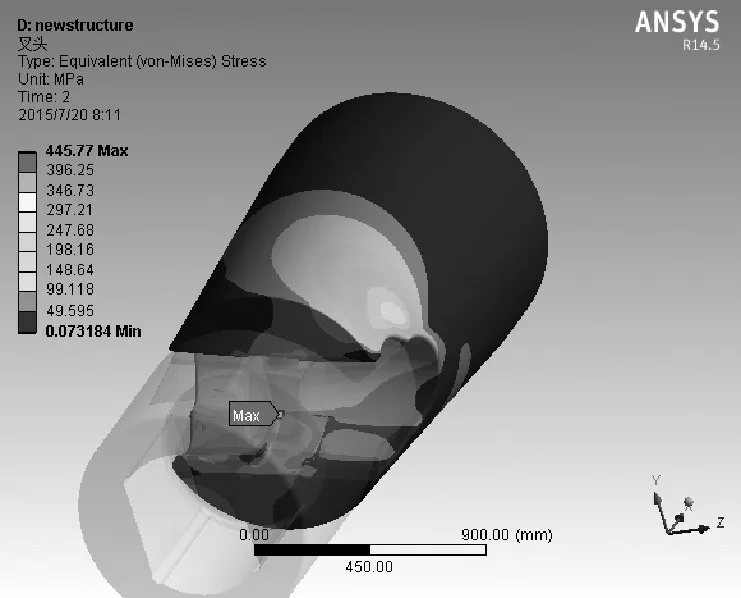

分析結果參見圖6。

圖6 軸頭有限元分析結果截圖

輥端軸頭最大應力為445.77 MPa,出現在安裝虎口銅滑塊凹槽的圓弧過渡處,屬于應力最集中部位。

4 輥端軸頭金相組織和材料理化性能分析

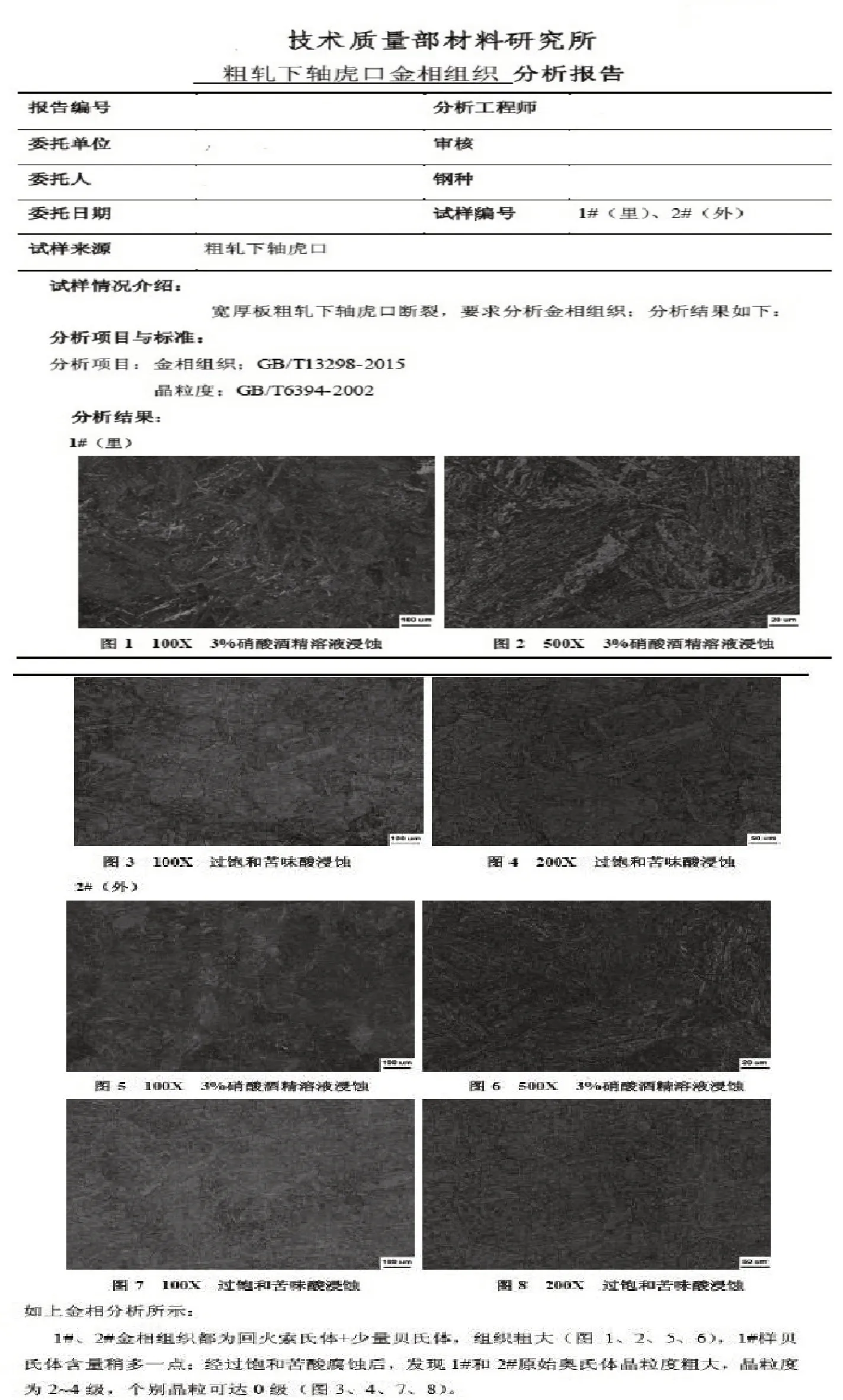

為了找到軋輥端軸頭虎口斷裂的原因,對輥端虎口取樣做金相組織分析和材料理化性能分析,分析結果如下:

4.1 金相組織分析

從金相組織分析報告(見圖7)來看,整個組織晶粒度偏大,普遍在2~4 級,個別甚至在0 級。說明鍛造比不夠。

圖7 金相組織報告照片

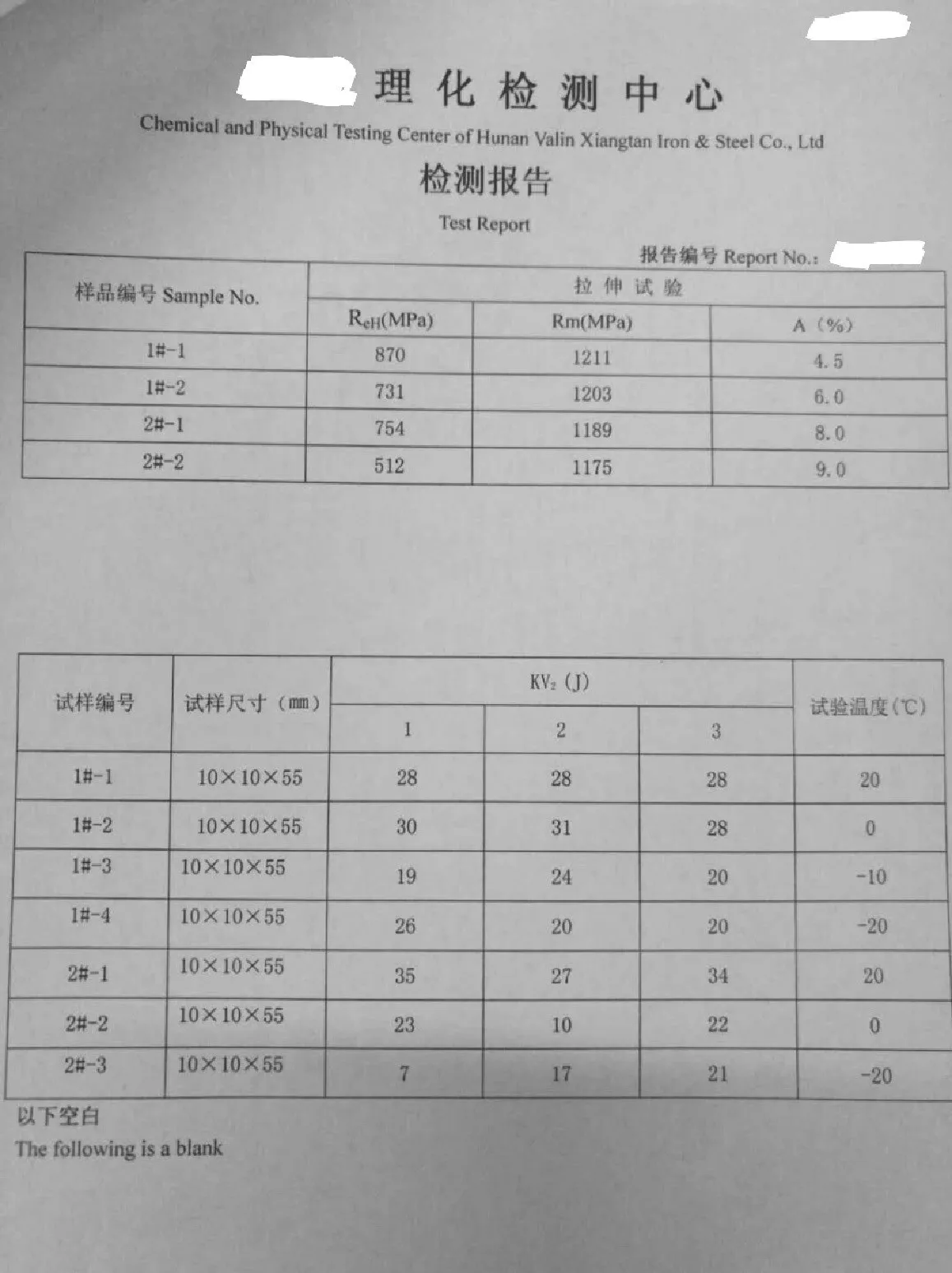

4.2 理化性能分析

從理化結果(見圖8)來看屈服強度偏低,抗拉強度基本能滿足,沖擊功達不到設計要求。

埃塞俄比亞(以下簡稱“埃塞”)位于東非高原,國土面積110萬km2,首都亞的斯亞貝巴,同時也是非洲聯盟總部的所在地。人口1.05億。非洲即將啟動非洲大陸自貿區,埃塞為整個非洲提供了最大的市場,同時還有大量的廉價勞動力。阿姆哈拉語為聯邦工作語言,通用英語,主要民族語言有奧羅莫語、提格雷語、錫達瑪語、阿法爾語、索馬里語和其他當地語言。

圖8 材料理化分析結果照片

5 原因分析總結

(1)從有限元分析來看,應力集中最大處位于安裝虎口銅滑塊凹槽的圓弧過渡尖角處,若該部位在精加工時未處理好,極可能導致產生應力集中,發生疲勞裂紋,并逐步擴散,導致軸頭斷裂。從實際軸頭斷裂位置和裂紋源來看,也極為吻合。

(2)從金相組織分析和材料理化性能分析來看,在制造過程中,若鍛造比不夠或者裝配過程中存在回火現象,會導致晶粒度不合格,性能達不到設計要求,強度滿足不了工況需求,必然會導致疲勞斷裂。

6 解決辦法

通過上面的分析,找到了問題的所在,制訂措施如下:

(1)廠家在制造軸頭備件時要保證毛坯的鍛造比,并取樣分析,保證晶粒度在6級以上。

(2)在進行精加工時要保證圓弧過渡R15 倒角要保證,避免最大應力集中區的處理,保證加工精度要求。

(3)對輥端軸頭處易產生疲勞裂紋部位進行周期性探傷,并建立管理臺賬,做到早發現早處理,避免釀成事故。

(4)規范裝配工藝,避免二次回火。

7 結語

中厚板軋機軸頭斷裂危害較大,對整個軋機精度包括大電機的影響都較大,必須避免該類事故發生。從改進后的運行情況來看,效果較好。