高分子化合物在皮革生產發展中的應用

劉汝信

(天津輕工職業技術學校 300270)

0 引言

天然皮革生產的最重要過程之一是鞣制,在此過程中發生了皮膚結構的主要形成和許多特性[1-3]。世界上超過80%的皮革都是使用鉻化合物加工而成的,這種化合物與技術的易用性,工藝的可靠性,鉻鞣革皮革的高技術和操作性能以及制造不同種類產品的可能性有關。使用已知的生產技術會對環境造成負面影響,因為形成的廢水中含有鉻(Ⅲ),硫酸鹽,氯化物,蛋白質降解產物等有毒化合物[4]。

制造商試圖消除上述缺點,但要以其他礦物和有機鞣劑部分取代鉻的化合物為代價,根據鉻的消耗指數優化鞣制參數,重復使用鞣制溶液,并引入掩蔽劑和堿試劑。因此,在合理地使用材料和精力,期間減少負面影響新技術的開發和投入生產,具有科學和實踐意義[5-6]。此類技術形成的最有遠見的方向之一是使用可用的無毒化學材料。這項研究的目的是研究先進的聚合材料對丙烯酸(PMAA)的基礎對鉻鞣制過程的影響,以期確定其有效性。用于皮革生產。為了減少對環境的有害影響,研究了排除酸洗工藝技術周期的可能性。

1 材料和方法

1.1 化工原料

對于所有組,均使用軟皮羊皮(面積為90m2)。聚合物材料PMAA 應用于實驗組。它是世界市場上皮革生產的商業技術材料之一。本研究中使用的PMAA 規范:在水中的溶解度-水溶性;活性成分含量(干燥殘留物–32.5%;10%溶液的pH–5.5±1.0;耐電解質作用;與膠原蛋白相互作用的能力。對照組和相同化學物質的氯化鈉(97%),硫酸(96%),甲酸(85%),鉻鞣劑(堿度38.0%,氧化鉻25.0%),碳酸鈉(96%)。本研究中使用了硫酸和甲酸作為實驗組。所有用于皮革加工的指示材料均為技術產品。用于化學分析的材料均為分析純。

1.2 實驗條件

用不對稱修整方法將綿羊皮的軟皮分為14 組,每組兩個樣品完成。樣品的尺寸為10x20 cm,邊緣部分被去除。毛皮對照組14c 的樣品在18-20℃的溫度下使用傳統的鉻酸洗鞣制法進行了充分處理,這被稱為成衣皮革的生產技術。實驗組1-13 中酸洗之前的所有過程均使用典型方法進行,沒有酸洗過程。鞣制前直接進行聚合物加工,倒入浴液。PMAA 的消耗量為1.0-3.0%,溫度為36-38℃,處理時間為1.0-3.0 小時(小時),水的消耗量為100%。聚合處理后的pH 為6.0±0.2。然后將溶液排干。接下來的處理過程是在15 分鐘內用氯化鈉進行處理,以防止酸溶脹。氯化鈉的消耗量為5%,水的含量為100%,鉻鞣劑的添加量為1.2-1.6%(氧化鉻的%),溫度為36-38℃(用于傳統的鉻酸鞣制革)處理溫度為20℃)。鞣制開始1.0h 后,在少量進料中添加0.3%(1:20 w/v)的碳酸鈉,并控制pH 值。在所有情況下,鞣制過程的結束都是通過沸騰試驗確定的。化學物質和水的消耗量取決于樣品的石灰皮質量。表1 列出了聚合物加工和鞣制的條件。將100%鉻鞣劑中的水以1.2-1.6%(氧化鉻的%)的量添加到同一溶液中,溫度為36-38℃(對于傳統的鉻酸鞣制革,處理溫度為20℃)。鞣制開始1.0h后,在少量進料中添加0.3%(1:20 w/v)的碳酸鈉,并控制pH 值。在所有情況下,鞣制過程的結束都是通過沸騰試驗確定的。化學物質和水的消耗量取決于樣品的石灰皮質量。表1 列出了聚合物加工和鞣制的條件。將100%鉻鞣劑中的水以1.2-1.6%(氧化鉻的%)的量添加到同一溶液中,溫度為36-38℃(對于傳統的鉻酸鞣制革,處理溫度為20℃)。鞣制開始1.0h 后,在少量進料中添加0.3%(1:20 w/v)的碳酸鈉,并控制pH 值。在所有情況下,鞣制過程的結束都是通過沸騰試驗確定的。化學物質和水的消耗量取決于樣品的石灰皮質量。表1 列出了聚合物加工和鞣制的條件。在少量進料中以0.3%(1:20 w/v)的量添加碳酸氫鈉,并控制pH 值。在所有情況下,鞣制過程的結束都是通過沸騰試驗確定的。化學物質和水的消耗量取決于樣品的石灰皮質量。表1 列出了聚合物加工和鞣制的條件。在少量進料中以0.3%(1:20 w/v)的量添加碳酸氫鈉,并控制pH 值。在所有情況下,鞣制過程的結束都是通過沸騰試驗確定的。化學物質和水的消耗量取決于樣品的石灰皮質量。表1 列出了聚合物加工和鞣制的條件。

所有處理均在實驗室環境中進行,以搖動使用尺寸為1iter 的玻璃容器,并提供所需的溫度和搖動。搖動的頻率為10min-1。

為了確定所有現有的實驗計劃方法中的非酸洗鉻-聚合鞣制(NPCPT)工藝的參數,在實踐中廣泛選擇了無成分的對稱準D 最優計劃,該計劃允許獲得具有最小限度的良好統計模型。實驗次數。影響此方法的因素在三個級別上有所不同:+1、0,–1。

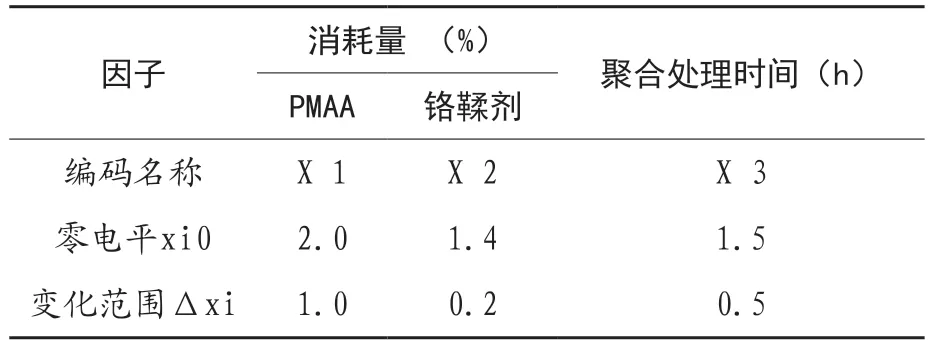

經過一系列先前的實驗,確定了三個最重要的因素:X 1-聚合物材料的消耗,%;X2-鉻鞣劑的消耗,%;X3–聚合處理時間h,以及零水平和變化間隔,如表2 所示。

表1 聚合物加工和鞣制的條件

表2 零水平和因素的變化區間

根據鞣制皮革的主要變量(響應函數)的值(該效率描述了選擇的鞣制工藝用品的效率):體積產量的質量部分,收縮溫度,氧化鉻的質量部分。

使用MathCAD 15 實現了必要的計算和視覺效果,從而構建了NPCPT 過程的最佳區域。

1.3 研究方法

鞣制的皮革和精疲力盡的溶液經過了物理和化學分析。使用pH 計PATECH PH-013M 確定溶液的pH 控制。分析了鞣制皮革的收縮溫度,該溫度是鞣制程度的量度。根據官方測試方法(ISO 3380:2015),使用收縮率測試儀進行測量。沸騰試驗按照進行。使用Bresser Researcher Bino 光學顯微鏡以40-1000(德國Bresser)的增量,每30 分鐘測量一次鞣劑完全滲透到皮膚中。

按照官方方法對皮革制品進行物理和化學分析:氧化鉻的質量部分ISO 5398-1:2007,水分含量ISO 4684:2005,皮革物質ISO5397:1984),表觀密度ISO 2420:2002,厚度ISO 2589 :2002。

根據官方分析方法ISO 5398-2:2009,使用光度計AE-30F(日本ERMA Inc.)對鞣制的溶液進行分析,以確定鉻含量(Cr2O3)。

按照BOD ISO 5815-1:2003,ISO 5815-2:2003,COD ISO 15705:2002,硫酸鹽含量ISO 6844:1983,氯化物含量符合ISO 3566:1976。

鞣制后的皮革要通過視覺和手感檢查來評估其功能特性,例如柔軟度,豐滿度,顆粒光滑度特性和總體外觀,以進行視覺和感覺評估。在實驗組的加工過程中應注意沒有并發癥,樣品柔軟飽滿,具有干凈,絲滑的顆粒光滑度。

2 結果和討論

獲得了足夠的以編碼單位為單位的數學模型。這些模型描述了NPCPT 處理后皮革最重要指標對鉻鞣劑,PMAA 和聚合加工時間的依賴性[7]。

實驗結果表明,與在18-20℃的溫度下進行傳統的鉻酸化鞣制相比,在36-38℃的溫度下用PMAA 進行處理改善了下一個參數:鞣劑對皮膚的滲透率提高了0.7-3.0倍,持續時間制革過程的時間減少到2.5-5.0 倍,溶液中鉻鞣劑的消耗增加到13.5-38.6%。

在超過2.0h 的時間內使用PMAA 不會影響工作溶液中鉻鞣劑的消耗,含量為62.9-70.0%。在較短的聚合處理時間(1.0 小時),鞣劑的耗竭效果更好,為3.7-18.6%。在1.0h 內,聚合物的最佳加工率(88.6%)和PMAA 的消耗量為1.0%。不管用盡鉻鞣劑(79.2-88.6%),都能以較低的PMAA 消耗量(1.0%)和較少的聚合物加工時間(1.0h)或較高的PMAA 消耗量(3.0%)實現最佳的鞣劑消耗。)和較少的聚合處理時間(1.0h)。在其他條件下,鞣制過程的速率降低了11.5-25.7%。

視覺效果構成了NPCPT 皮革的最佳面積和有條件的最佳值,使用數學方程式表示,并在圖1 中顯示。圖1顯示了NPCPT 過程的最佳參數,其遵循的編碼單位范圍(x1 =-0.8;x2 =+0.7;x3 =-0.4),表示以下功能報告:體積產率Y1 =241.7cm 3/100g,收縮溫度Y2=109.6℃。氧化鉻Y3 的質量部分=6.1%。

隨后,在描述加工效率的所有參數集上選擇10 組,其中加工參數(PMAA 的用量為1.0%,鉻鞣劑的用量為1.6%,1.5h 時的聚合物加工)提供了適當的工作溶液中的廢鞣劑,鞣革中氧化鉻的質量較高,收縮溫度高,厚度和體積產率高。

與提供鉻酸洗鞣制的已知技術的服裝皮革生產相比,新技術排除了酸洗工藝并減少了能源對環境的影響,結果減少了廢液中鉻(III)的含量2.0 倍,硫酸鹽1.5倍,氯化物1.2 倍,BOD 指數2.0 倍。

3 結語

為了提高皮革生產技術,研究了使用基于丙烯酸的聚合物材料在鉻鞣制革和代替酸洗之前加工羊皮皮的可能性。實驗發現鉻鞣劑在皮膚結構中的滲透和固定增加。使用實驗的數學計劃,確定了最佳的加工參數:聚合物材料的消耗量為1.0%;鉻鞣劑1.6%;聚合過程的持續時間為1.5h。服裝皮革生產的新無酸洗鉻鞣制技術使鞣制強度提高了5 倍,在13.5℃上提高了皮革的熱穩定性,厚度增厚至22.1%,鞣革劑耗竭至17.5%。

這樣可以改善廢液的組成:BOD 指數降低2.0 倍,氧化鉻含量降低1.9 倍,硫酸鹽降低1.5 倍,氯化物降低1.2 倍。