船用推進柴油機視情診斷技術

范煥羽,顏 峰,吳詩謙

(1.海軍裝備部駐上海地區第一代表室,上海201913;2.中船動力研究院有限公司,上海200120;3.上海船用柴油機研究所,上海201100)

0 引言

船用推進柴油機作為最常見的機械設備,常被稱作艦船的心臟。其運行狀態的好壞與艦船航行的安全性和穩定性密切相關。然而,柴油機工作過程復雜,故障種類較多,診斷難度較大。早期國內艦船柴油機的保障機制大多為事后診斷和定期維護,對于故障的判別,多依據運行監測爆壓、排溫、滑油壓力、冷卻水溫、煙度等參數及拆檢結果來進行綜合判斷。傳統的事后診斷和定期維護的維修機制存在著診斷能力弱、測試結果無法實時反饋、預防性和經濟性較差等不足。隨著信息化和智能化技術的發展,船用推進柴油機的故障診斷技術逐漸向著視情維修的趨勢發展,此類技術通過測取柴油機運行狀態參數,提取狀態參數中包含的信息,結合環境等因素,實時對柴油機工作狀態進行評估,以及時發現可能存在的故障隱患,實現故障早期預警,避免更大損失的產生;有的甚至可以基于當前運行狀態參數完成對未來健康狀況進行預測。

相比傳統的事后診斷和定期維護,視情維修具有更高效、更便捷、更可靠等優點。這類技術在操作時會在柴油機運行時測量并記錄柴油機運行參數,無需停機診斷,可在不拆解機器的情況下對艦船柴油機的做功性能、運行狀態以及故障趨勢進行定量的判別和掌控,進而有效提高診斷的效率,減少維修成本。

1 常見船用推進柴油機視情診斷技術

1.1 熱力參數診斷法

熱力參數主要包括氣缸壓力示功圖、排溫、油溫、冷卻水進口溫度等。傳統方法是通過一些易測的熱力參數,如爆壓、各缸排溫、冷卻水溫度等,或者依靠經驗如噪聲、振動等來對柴油機的燃燒過程進行初步評判[1]。但若需要評判柴油機做功過程中發生的細節問題,則需要更多的熱力參數。

柴油機做功過程中最重要的是燃燒過程,燃燒過程中的熱力參數包括:燃燒始點、最高燃燒溫度、燃燒持續期、燃燒放熱速度等。傳統方法往往無法直接獲取,通常需要測得柴油機示功圖,并結合結構參數和運行參數通過計算獲得。

示功圖能夠得到缸內在曲軸轉角域內的壓力曲線,據此可以計算得出壓力升高率、最高燃燒溫度、壓力升高率、指示功等數據,還可直接根據零維模型計算得到燃燒放熱率,根據燃燒放熱率能夠評判氣缸燃燒質量,并得到氣缸工作是否正常的特征值。這是目前最直接也是最有效的診斷方法。示功圖的核心參數為缸內瞬時壓力[2]。在測試過程中通常會因為示功閥的通道效應導致壓力震蕩,導致壓力曲線失真。為消除通道效應的影響,目前常用以下2種方法來進行處理:1)將壓力傳感器與缸蓋底部平齊安裝,但是這種方式會對傳感器產生熱沖擊且安裝難度較大;2)利用數字信號處理方法對采集到的壓力曲線進行濾波處理,再根據壓力曲線和曲軸轉角繪制示功圖。得到示功圖后,通過數值計算對柴油機工作過程進行分析,并結合柴油機運行時的監測參數來判斷其運行狀態。

基于熱力參數的診斷方法效果較好,但是在測取缸內壓力這一關鍵參數時,需要測功通道,部分中小型柴油機未設置測功通道,無法通過該方法有效進行故障診斷;同時,缸內傳感器價格昂貴,穩定性較差,若長期安裝在測功通道上,氣缸內部的熱沖擊和高溫環境會對傳感器造成不可逆的損壞,因此在使用上受到了一定程度的限制。

1.2 基于瞬時轉速的故障診斷

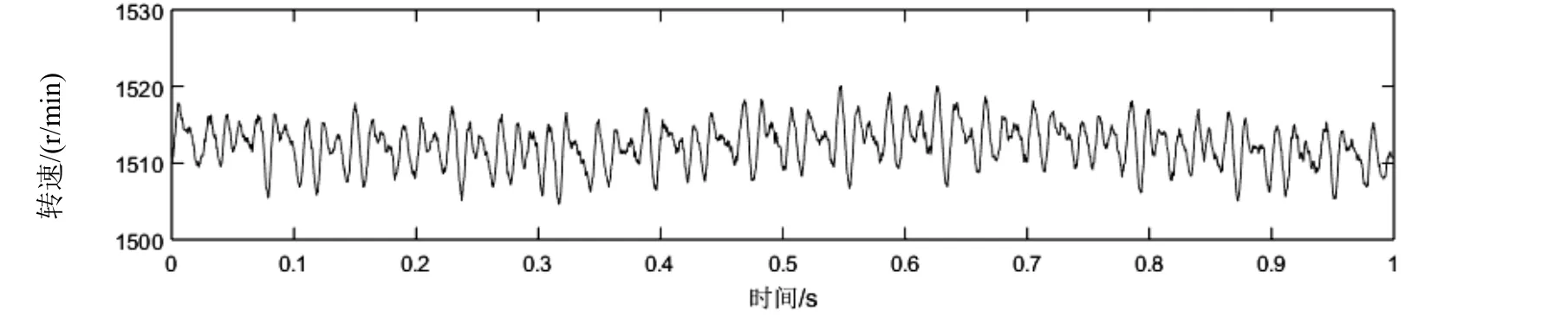

柴油機曲軸連桿機構由活塞、連桿和曲軸等3部分組成[3]。柴油機氣缸內發火做功產生的氣體力矩能夠推動活塞,并由曲軸連桿機構帶動使活塞沿著缸壁進行往復式機械運動;曲軸則以主軸中心線為軸做旋轉運動;連桿小端伴隨活塞做往復運動,大端伴隨曲軸做旋轉運動。伴隨著氣缸做工輸入力矩的波動,轉速呈現出周期性的變化。某六缸機運轉過程中,瞬時轉速的變化如圖1所示。

圖1 某六缸機運轉過程中瞬時轉速

柴油機所有氣缸做功能力的可以通過瞬時轉速信號體現出來,瞬時轉速的波動性是由燃燒氣體力矩、曲柄機構慣性力矩、氣缸與活塞的摩擦力矩和輸出端負載力矩等共同作用的結果,包含豐富的信息。各氣缸輸入扭矩的變化會導致瞬時轉速出現波動,當某缸出現故障時,氣缸做工不足會導致輸出扭矩發生變化,而在低速情況下慣性力扭矩和其他氣缸扭矩變化較小,在相應發火做功區間內,總體輸出扭矩和瞬時轉速就會發生相應的變化,因此可以通過該特征對故障進行診斷。

瞬時轉速的測取較為簡便,只需利用最簡易的磁電傳感器即可獲取,基于瞬時轉速的故障診斷法能夠用較為經濟便捷的手段獲取信號,通過相應的數據分析可以得到豐富的運轉信息,并且可對柴油機運轉過程進行長期檢測。因此,該方法能夠廣泛運用于柴油機故障診斷和狀態監測領域。

1.3 基于振動信號的故障診斷

柴油機內部結構復雜,各機械組件在運轉時會產生振動傳遞和激勵,當出現故障時,原先的激勵特性和傳遞特性會出現變化,此時柴油機振動和噪聲信號就能夠將該變化表現出來。

柴油機是個多子系統構成的設備,幾乎所有系統在工作中都會產生振動。振動信號包含了豐富的柴油機狀態信息,且振動傳感器直接安裝于發動機表面,可以實現非侵入式測量,并能夠長期在線監測。

1.4 基于滑油分析的故障診斷

柴油機滑油系統作為柴油機5大系統之一,它主要包括主滑油系統、凸輪軸滑油系統、氣缸滑油系統、排氣閥油壓系統、增壓器滑油系統等[4]。滑油系統在柴油機運行時,通過滑油管路使滑油進入到柴油機的運動部件之間,可以起到潤滑作用,同時還具有冷卻和清潔作用。

柴油機在運轉過程中會發生機械摩擦,若沒有滑油的有效潤滑,就會損壞部件。滑油能夠起到耦合機械潤滑和減少摩擦的作用,否則將會產生諸如磨損、腐蝕和斷裂等故障。循環的滑油中存在著需要機械磨損產生的金屬元素,隨著摩擦應用技術的發展,國內外學者開始逐漸重視對滑油的分析和研究,近年來在滑油監測領域也出現了越來越多的成果。

2 視情診斷技術國內外研究現狀

2.1 熱力參數診斷法

國內諸多學者對基于熱力參數的柴油機故障診斷和狀態監測做了深入研究。

最早有學者試圖建立一套柴油機熱力性能參數之間的分析方法,以尋找柴油機故障。如王洪鋒等[5]建立了智能化柴油機工作模型,驗證模型可靠性,確定敏感故障熱力參數變化規律并使用“灰色關聯度法”來完成故障診斷。

張成佳針對熱功轉換過程故障進行研究,建立工作模型并提取故障敏感參數,對敏感的故障參數進行重點監測,并通過試驗對其進行驗證。可以看出,熱力參數的診斷法的核心多基于故障與參數特征的關聯。基于此方法,近年來,許多國內的研究機構先后研制出基于熱力參數的柴油機狀態監測和性能分析系統[6]。

吳峰等[7]采用計算機DMA 數據傳輸技術開發的高速汽油機示功圖測量處理系統;胡軍軍等[8]利用國產高速采集卡及控制軟件開發的內燃機燃燒分析儀;上海內燃機研究所研制的EAS800內燃機燃燒分析系統;山東工業大學利用APPLE-Ⅱ微機開發的的DCA-1型內燃機燃燒分析儀,天津大學的內燃機多參數測控及燃燒分析系統[10]。國外方面,諸如挪威、德國等航運大國先后基于熱力參數研發出了船舶柴油機性能診斷系統:挪威的KYMA 公司研制了Marine Performance Monitoring[11],該系統已在十余艘船舶主機上得到應用,效果較好;德國的曼股份公司研制的PM I系統,通過測取氣缸壓力監測柴油機工作狀態,其公司開發的COCOS軟件則能夠完成熱力參數的監測和趨勢分析。

2.2 瞬時轉速診斷法

基于瞬時轉速的船用柴油機故障診斷技術主要可分為3部分:波形分析法、轉矩估計法、諧次分析法[3]。

波形分析法主要根據提取波形的特征參數,通過對比正常與故障狀態下的特征參數和波形變化來進行故障評判。目前,不同的學者選取了不同的波形特征,均取得了一定的效果,常見的特征方法包括:波形比率、波形差值、瞬時加速度的方差與均值之比、AR 譜、轉速升程區間平均加速度、瞬時轉速方差根、平均轉速方差、轉角變化指數、速度變化指數、加速度變化指數等。基于波形分析得到的特征參數計算量小,其物理特征較為明確,能夠適用于多數柴油機。雖然這些參數與柴油機結構設計參數關聯度較小,但是這些特征參數對不同柴油機機型故障程度的變化程度不同,因此該方法對于缸數較少的柴油機更為適用。同時,不同的轉速對于特征參數的分布規律也有較大影響。

基于轉矩估計法對柴油機的故障診斷,通過建立線性或非線性動力學模型,根據氣體力矩和往復慣性力矩對瞬時轉速的影響關系,以瞬時轉速信號為輸入,計算出轉矩或氣缸壓力,進而實現對各缸的故障診斷。轉矩估計法可以對瞬時轉速進行較為精確的仿真計算。但是該方法對柴油機各結構設計參數的精度要求較高,實際應用中建模過程較為復雜。

諧次分析法是根據柴油機的激振力的周期性,利用動力學模型對曲軸激振力和瞬時轉速的關系進行分析,提取出瞬時轉速波動與各缸簡諧力矩間的關系的一種診斷方法。該方法操作簡單,通過對瞬時轉速進行時域、頻域或時頻分析,得到各氣缸簡諧力矩的變化特征以實現對柴油機的故障診斷;該方法在缸數較少的直列柴油機的故障診斷中取得了較好的效果[3]。

2.3 基于振動信號的故障診斷

目前,故障診斷領域針對振動信號的分析主要分為3個領域:頻域分析、時頻分析和模態分解[9]。

頻域分析技術在旋轉類機械故障診斷中有較廣泛的應用。其主要原理是通過設置不同故障,運用頻譜分析技術,針對不同故障出現的振動頻域特征進行比較以作為故障特征。20世紀80年代開始,最先由美國科學家提出通過采集缸蓋上振動信號來分析診斷柴油機故障的方法;我國學者對柴油機缸蓋系統的模型和傳遞特性也進行了深入研究。由于頻域分析消除了所有時域信息,因此只有在故障信號與正常信號出現極大差異時才有效,而出現極大差異時,這些故障往往可以直接通過其他特征顯示,因此,該方法比較受限。

為解決頻譜分析受限的問題,有研究者提出將柴油機故障信號投射到時頻域進行分析,利用時頻分析可以觀察微小時間間隔內頻率的異常變化。有學者利用改進小波包算法克服了傳統小波包分解算法頻率混疊的問題,對氣門間隙故障進行了診斷,取得了一定的效果。雖然利用時頻分析技術處理柴油機振動信號有諸多優點,但仍然有一些不足限制了它在實際中的應用。首先,時頻分析技術總需要在時頻聚集性和抑制交叉項之間做出取舍;其次,很多時頻分布的計算效率較低,難以應用于在線診斷系統中;最后,對時頻圖的解釋需要專業人士進行干預。因此,目前針對時頻圖的分類方法仍然不夠成熟。

模態分解技術是一種數據驅動的信號自適應分解方法,它能將信號自適應從低頻到高頻分解為若干固有模態函數與其余項之和,分解出的IMF具有瞬時頻率的物理意義。該方法最常見的手段是經驗模態分析(EMD)和小波包分解技術,有學者利用EMD對柴油機振動信號進行分解,選取幾個IMF提取小波包特征,利用提取的小波包特征與支持向量機進行訓練得到分類機器,實現對柴油機常見故障的診斷。基于各類模態分解方法診斷柴油機的研究很多,但同時也存在一些問題,比如多數方法分解模態數量無法給定,且模態選擇并沒有統一成熟的方法,同時,模態分解的計算量較大,難以運用到在線診斷中。

2.4 基于滑油分析的故障診斷

基于滑油分析的故障診斷方法主要就是對滑油的品質、滑油黏度、滑油酸堿值、滑油灰分和滑油金屬元素含量等進行檢測[4]。隨著柴油機技術的不斷發展,滑油分析技術也逐漸被運用于各類船舶主機,其中最常見的是利用光譜和鐵譜進行分析,通過對超標元素的監測報警來達到故障預警和診斷的目的。

19世紀40年代,美國鐵路部分首次將光譜分析技術運用于監測滑油中金屬元素的濃度,用來確定機車發動機的磨損情況;自十九世紀七十年代鐵譜技術的出現,該技術越來越多的被運用到機械設備故障診斷中;國內東風集團研制出可以檢測到大約5μm 大小的鐵磁顆粒設備,通過監測鐵磁顆粒來得知柴油機機構間的磨損情況。

3 船用推進柴油機視情診斷技術分析

3.1 熱力參數診斷法

基于熱力參數的診斷方法效果較為準確,其核心優勢在于能夠獲取較為準確的缸內壓力。但是在測取缸內壓力這一關鍵參數時,需要測功通道,而部分中小型柴油機未設置測功通道,無法通過該方法進行有效的故障診斷;同時,缸壓傳感器價格昂貴,穩定性較差,若長期安裝在測功通道上,氣缸內部的熱沖擊和高溫環境會對傳感器造成不可逆的損壞,因此在使用上受到了一定的限制。

3.2 瞬時轉速診斷法

瞬時轉速適用于長期在線監測,同時能夠對柴油機各氣缸的運轉狀態進行有效評判,但其核心在于利用氣缸發火激勵所導致的瞬時轉速波動來反推氣缸做工能力是否正常,反推的計算難度大,各機械組件間的噪聲干擾也是導致計算無法精準的原因之一,對于具體故障細節信息的捕捉也需要進一步深入研究。

3.3 振動信號診斷法

柴油機各個振動激勵源共同作用,會導致柴油機機體產生振動。振動信號易于測量,但是各個激勵源振動響應在傳遞到振動傳感器過程中的傳遞路線較為復雜,在路徑中受到的衰減和卷積難以預知,且各個激勵響應間也會互相干擾,同時,環境噪聲也會干擾振動信號,這使得直接利用機體表面振動信號提取柴油機故障特征具有一定難度,需要通過更多振動信號時域及頻域同時分析,提取更多有效的特征參數來解決故障預警問題。

3.4 滑油分析診斷法

目前檢測滑油質量,主要是以大型的離線式設備進行分析,雖然這些設備檢測的精度高,但是這些設備價格昂貴,需要專業人員進行操作,且需要送至專門的監測機構進行測量,花費時間長,對檢測的要求也更高,這些原因導致該方法在工程實際中推廣度不高。

4 視情診斷技術研究難點與展望

從船用推進柴油機視情診斷技術研究現狀可以看出,國內外針對該項技術從不同類型的型號、不同類別的參數、對應不同故障的特征量入手,已研發出了許多具有較好效果的故障診斷儀器。但是不同的儀器均只能針對特定的故障,如熱力參數診斷法主要針對缸內做功故障;瞬時轉速診斷法可以發現做功趨勢,卻無法精準定位;振動信號診斷法針對主軸承、曲柄等機械故障更有優勢;滑油監測則主要針對機械耦合過程中的磨損故障,如何能夠實現1套設備即能完成多數故障的視情診斷將會成為今后研究的重點。

隨著計算機技術的發展,越來越多的數據算法被應用到工程實際中,并伴隨著傳感器技術的進步,能夠測取更多更精準的特征量。因此,可以通過對傳感器設備收集到的數據信號進行處理和分析,并對這些數據進行儲存。在故障診斷時,可以結合歷史數據信息,綜合識別當前運行狀態,對故障進行較為精準的判別。這種診斷方法的本質就是模式識別與數據分類問題。

船用推進柴油機的數據信號是典型的非線性多特征,則可針對該特點,運用主特征提取、核主元分析以及流行學習中核局部保持投影法,對數據進行降維處理,在利用最小二乘支持向量機等方法結合對故障進行分類,則能快速對故障進行識別。

該技術的難點在于數據樣本的獲取,這對于樣機故障樣本數據的采集提出了更高要求。對于不可逆、破壞性的故障數據如何采集,也需要當今學者進一步進行研究。

5 結論

船用推進柴油機是艦船的心臟,而針對船用推進柴油機視情診斷技術的研究方興未艾,隨著計算機算法水平的不斷完善、傳感器技術水平和經濟實力的提高,基于數據信號的故障識別方法終將能達到一個新的高度。