基于CAE的夾芯注射成型物料配比與層間界面優化

王 濤,宋 偉,劉成偉

(1.河北機電職業技術學院 機械工程系,河北 邢臺 054000;2.河北機電職業技術學院 電氣工程系,河北 邢臺 054000)

夾芯注射成型也稱為順序共注射成型。該工藝需要向模腔內注射2種物料,分別稱為殼層物料、芯層物料[1]。這2種物料需要有合適的配比,殼層物料過少,則有可能發生芯層物料暴露在殼層物料之外的失效現象;殼層物料過多,則芯、殼層樹脂界面的分布不甚理想[2-3]。

實際操作時,由于芯層物料包裹在殼層物料中,很難快速合理的調試到合適的殼層、芯層物料配比。基于CAE技術,可以直觀而快速的分析注射成型過程[4-5]。為此,本文基于Moldflow軟件,分析夾芯注射成型物料配比對芯、殼層樹脂界面分布的影響,并進一步確定最優物料配比。

1 實驗部分

1.1 主要原料

殼層物料為高密度聚乙烯(HDPE)、芯層物料為低密度聚乙烯(LDPE)。

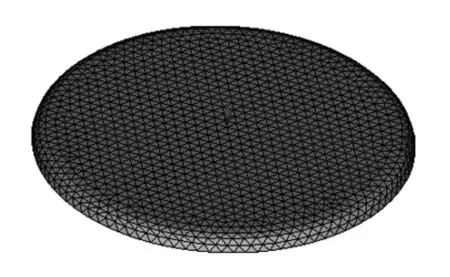

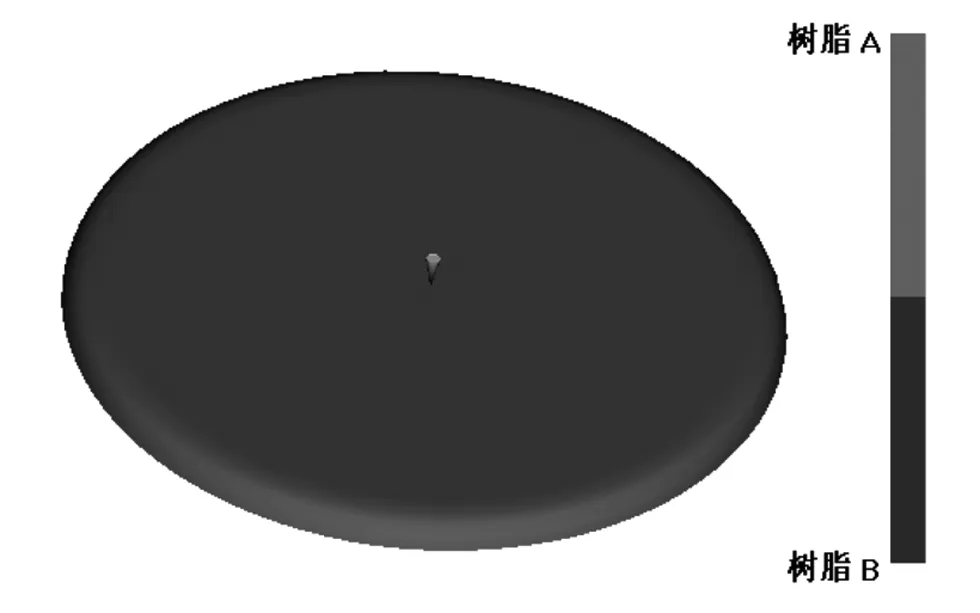

1.2 注射成型塑件

塑件整體為圓餅形,其直徑為100 mm,邊緣處倒角外徑為5 mm、內徑為2 mm,塑件厚度為3 mm。在UG軟件中完成實體建模,并保存為“*.iges”格式文件。將上述文件導入Moldflow軟件并完成網格劃分,澆口位置放置在上表面中心,如圖1所示。

圖1 塑件網格劃分及澆口位置

1.3 工藝參數

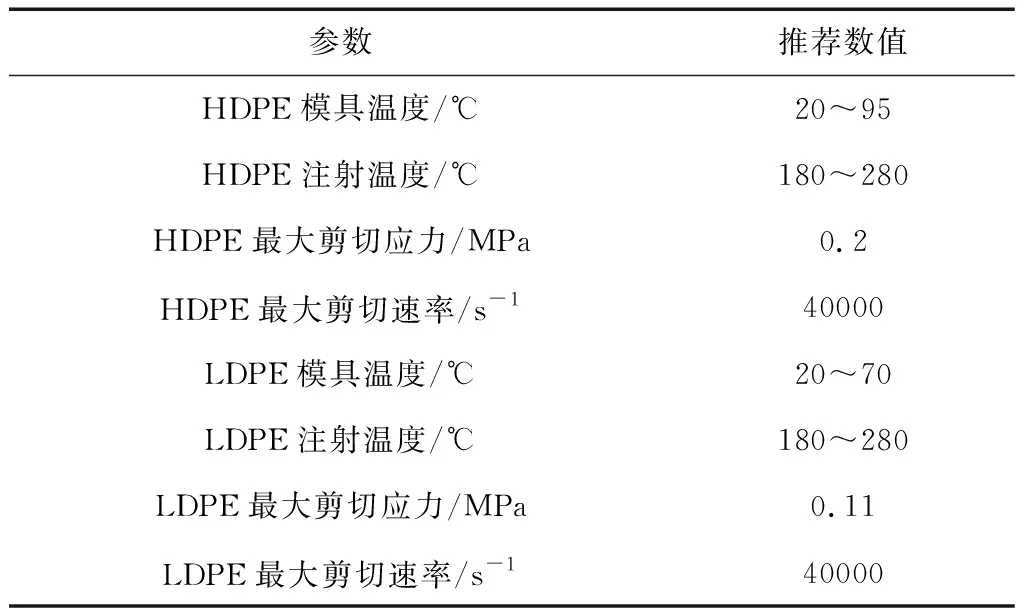

Moldflow軟件中,提供了本實驗所選物料的推薦工藝參數,如表1所示。

表1 推薦工藝參數

基于表1中數據,綜合考慮殼層、芯層物料的注射成型要求。確定工藝參數如下:模具溫度為40℃,殼層物料(HDPE)、芯層物料(LDPE)注射溫度均為200℃,殼層、芯層物料注射時間均為1 s,保壓壓力為注射壓力的80%,冷卻時間為10 s。

1.4 物料配比實驗

實驗中,可以通過觀察CAE分析結果中的“樹脂A和B的分布”來確認。其中,樹脂A代表殼層物料HDPE,樹脂B代表芯層物料LDPE。當實驗結果中只顯示樹脂A時,表明最終塑件的表層只有殼層物料,沒有發生芯層物料暴露現象;當實驗結果有樹脂B顯示時,表明最終塑件的表層出現了芯層物料,發生了芯層物料暴露現象。

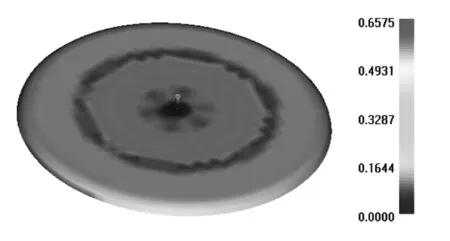

本試驗殼層物料占總物料體積分別取30%、40%、50%、60%、70%,觀察是否發生芯層物料暴露;若不發生芯層物料暴露現象,則通過實驗結果的“工藝結束時樹脂B的厚度因子”觀察芯、殼層樹脂界面分布情況,并逐步調整。

2 實驗結果及討論

2.1 芯層物料是否暴露

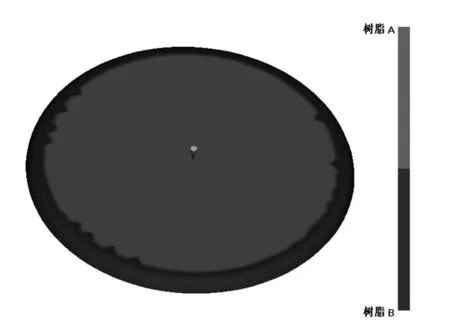

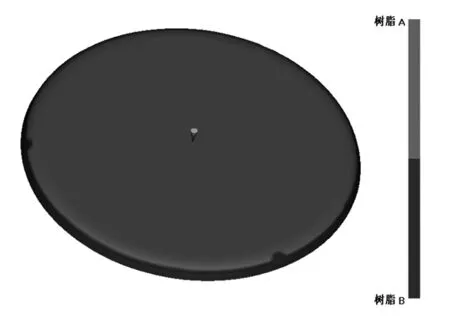

圖2 殼層物料占比30%時的表層物料情況

圖3 殼層物料占比40%時的表層物料情況

圖4 未發生芯層物料暴露

本實驗的結果中,當殼層物料占總物料體積30%、40%時,最終塑件表層物料分布情況如圖2、圖3所示。由圖2、圖3可知,此時均發生了芯層物料暴露的失效現象,且隨著殼層物料占比增大,這種失效現象趨勢減弱。

當殼層物料占總物料體積50%、60%、70%時,最終塑件表層物料分布情況如圖4所示。由圖4可知,此時未發生芯層物料暴露現象。

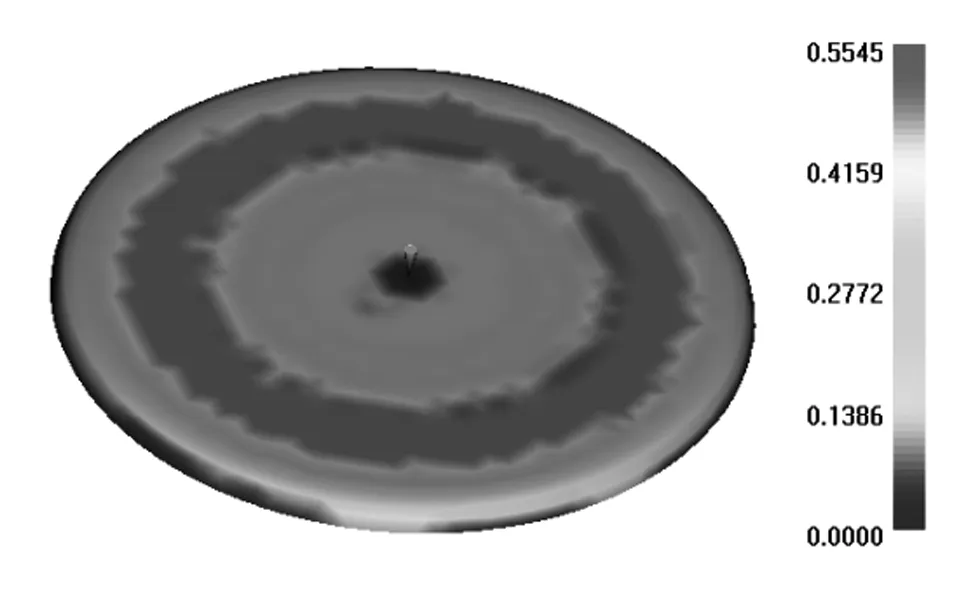

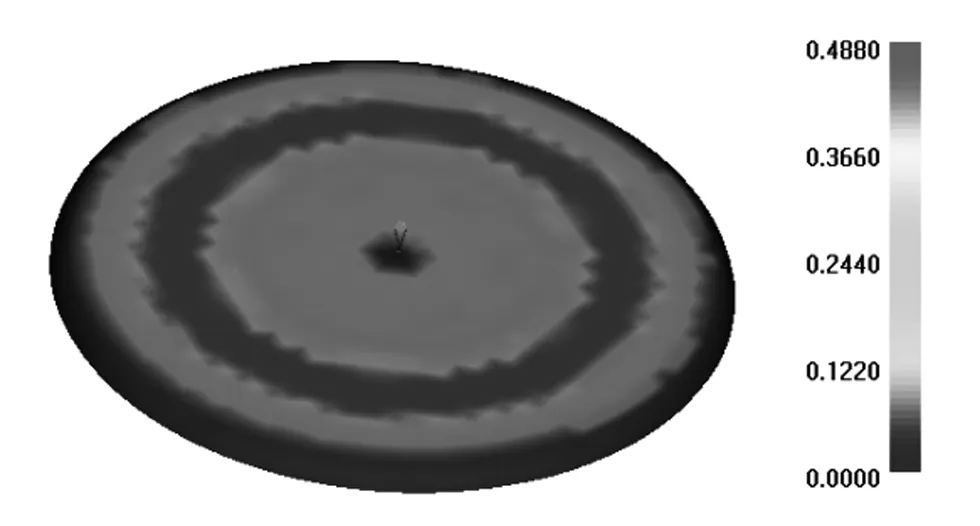

2.2 層間界面分布

基于CAE實驗結果,當殼層物料占比50%、60%、70%時,未發生芯層物料暴露現象。此時可以進一步觀察塑件的芯、殼層樹脂界面分布情況,結果如圖5~7所示。

圖5 殼層物料占比50%時的層間界面分布情況

圖6 殼層物料占比60%時的層間界面分布情況

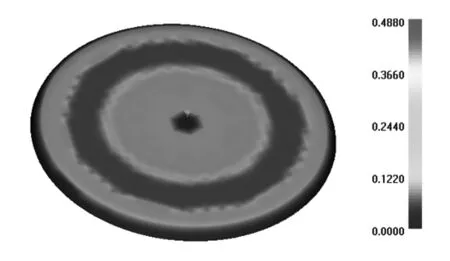

圖7 殼層物料占比70%時的層間界面分布情況

由圖5~7中,CAE實驗結果以各處芯層物料厚度與塑件厚度的比值來表征芯、殼層物料層間界面分布情況。由圖5~7可知,隨著殼層物料占比增大,芯、殼層樹脂界面越來越向中間集中。

當殼層物料占比50%時,層間界面前沿過于接近塑件邊緣位置,塑件邊緣處殼層物料過薄,不利于塑件整體性能的穩定。應在此基礎上,適度增大殼層物料占比,保證層面界面前沿應距離塑件邊緣有一定的距離。

當殼層物料占比60%時,層間界面向中心位置回退,但仍不太理想。當殼層物料占比70%時,芯層物料主要分布在圓盤中心區域,拐角處均為殼層物料,層間界面前沿距離距離塑件邊緣位置稍遠。

結合圖6、圖7實驗結果,該塑件的殼層物料占比應在60%~70%之間較為合適。為此,在該區間內,以2%為變量進行微調,最終確認殼層物料占比66%,實驗結果如圖8所示。圖8中塑件的層間界面前沿距離塑件邊緣還有一定的距離,同時界面前沿較圖6更光滑。

圖8 殼層物料占比66%時的層間界面分布情況

3 結論

(1)基于CAE,可以快速且直觀的觀察夾芯注射成型最終塑件的芯、殼層樹脂界面分布情況,從而恰當的調整物料配比。

(2)對于本實驗而已,在工藝參數固定的前提下,殼層物料占比越大,層面界面越向中心位置靠攏;殼層、芯層物料配比為66∶34時,芯層物料分布情況較為合理。