曲面壓電厚膜電流體噴印制備研究

姜重陽,趙奎鵬,王 柱,袁鈺恒,宗浩然,王大志

(大連理工大學遼寧省微納米技術與系統(tǒng)重點實驗室,遼寧大連 116024)

0 引言

壓電厚膜是厚度介于薄膜和塊材之間的一種膜結構,具有結構尺寸小、質量輕、壓電驅動能力強、靈敏度高[1]等特點。在以微型化、便攜化、高集成度為需求的現(xiàn)代工程系統(tǒng)背景下,壓電厚膜作為功能部件被廣泛應用于傳感器[2]、執(zhí)行器[3-4]、換能器[5]、能量收集器[6-7]等器件中。雖然目前,壓電器件中作為功能單元的壓電陶瓷厚膜多為平面結構,但醫(yī)學上HIFU 治療技術中的聚焦超聲換能器[8]利用凹球面壓電陶瓷將超聲能量聚焦于病灶,以實現(xiàn)無創(chuàng)傷治療;海洋監(jiān)測中的水聲換能器利用薄壁球殼結構的壓電陶瓷實現(xiàn)采集信號的有效放大。目前曲面壓電陶瓷的制作工藝各有不同,如Sedat Alkoy[9]以粉漿澆鑄成型法制作了曲面殼結構壓電陶瓷;王麗坤等[10]結合壓電復合材料制作了曲面換能器;Lue Zhang 等[11]在柔性襯底制作了陣列式壓電膜結構。這些制作工藝還存在加工操作難度大、制得結構尺寸大、制得成品的穩(wěn)定性差且結構易破壞等問題。因此,尋求一種能夠解決或避免上述問題的曲面壓電厚膜的制備方式十分必要。

電流體噴印技術利用電流體動力效應,墨水由于電場力、重力等的共同作用會在噴針口處形成泰勒錐[12]及微細液滴,利用這種技術可實現(xiàn)精細化、小尺寸增材制造。通過電流體噴印技術,可以把PZT 復合漿料逐層沉積在曲面基底上并最終形成所需厚度的曲面膜結構。

本文基于電流體噴印技術,設計并搭建了用于曲面壓電厚膜制備的運動控制臺,并以PZT 復合漿料作為墨水,制備厚度約為70 μm 的半球面PZT 厚膜,燒結退火后觀測其微觀質量。

1 實驗

1.1 曲面運動控制臺的設計

電流體噴印工藝制備的壓電厚膜的質量和性能參數(shù)會受噴針與基底間距離波動的影響。制備PZT 厚膜時,當噴針與基底始終保持一致的距離時,厚膜的均勻性較好,厚膜內部和表面不易產(chǎn)生缺陷,制作的厚膜性能優(yōu)異。為保證制備曲面PZT 厚膜的均勻性,設計了一種能夠帶動基底做曲面運動的三軸轉臺,轉臺包含繞X、Y、Z 三軸轉動的電機和基底夾持裝置,3個轉動軸要求相交于一點,半球面基底利用緊定螺釘固定在夾持裝置中。工作前,調整基底保證半球面的球心與3 個轉動軸交點盡量重合;工作時,噴針固定,X、Y 軸的協(xié)同往復擺動實現(xiàn)噴針與基底間距離的穩(wěn)定,漿料在半球面基底上產(chǎn)生的軌跡趨近于同心圓。通過更換基底可以制備不同半徑的半球面PZT 厚膜,增加平移軸還可實現(xiàn)不同半徑的圓柱面厚膜的制備。

電流體噴印實驗平臺的總體結構如圖1 所示,主要包括PC、精密注射泵、高壓電源、X-Y 運動平臺、三軸轉臺等。精密注射泵保證精準的墨水流量,高壓電源為電流體噴印錐射流的形成提供所需的電壓,X-Y 運動平臺和三軸轉臺帶動基底實現(xiàn)所需的運動,PC機實現(xiàn)監(jiān)測、漿料流量、協(xié)同運動等的控制。進行半球面壓電厚膜的制備時,X-Y 運動平臺僅作為基底與噴針的定位調節(jié)運動;進行半圓柱面壓電厚膜制備時,X-Y 運動平臺進行定位調節(jié)運動的同時,其中的一個移動軸和三軸轉臺的一個旋轉軸配合運動實現(xiàn)均勻制備。

圖1 電流體噴印實驗平臺

1.2 PZT漿料的制備

為保證電流體噴印制備曲面厚膜性能的優(yōu)良,實驗采用含有PZT溶膠和粉末的PZT復合漿料作為制備墨水。把PZT溶膠10 mL、PZT預燒粉10 g及少量的溶劑和分散劑混合,然后經(jīng)過充分球磨形成PZT復合漿料。

1.3 半球面PZT厚膜的制備

為保證曲面厚膜的表面質量、提高厚膜與基底的結合力,在制備前,需要對半球面基底的表面預處理。預處理包括研磨、超聲清洗等步驟,通過研磨減小基底表面粗糙度,通過超聲清洗可以去除基底表面附著的污濁物。

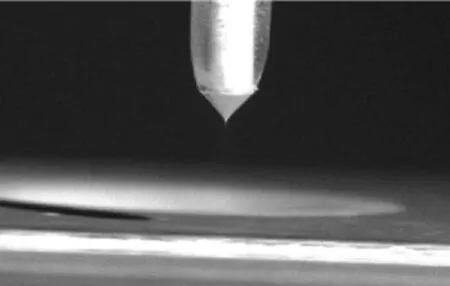

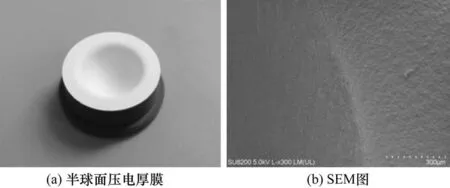

預處理后的半球面基底放置在三軸轉臺的中間夾具內,調整基底位置,使半球面的球心盡量與三軸轉臺3個旋轉軸的交點重合,然后通過緊定螺釘固定。移動X-Y 運動平臺,使噴針所在的直線通過基底半球面的球心,調整精密注射泵的高度使噴針口距半球表面約為4 mm。工作時,高壓電源正負兩極分別與噴針和基底連接,輸出電壓為3.9 kV。精密注射泵持續(xù)穩(wěn)定地提供PZT 復合漿料的輸出,基于電流體噴印原理,PZT 復合漿料在噴針口形成穩(wěn)定的錐射流,噴針固定不動,通過CCD相機實時觀測錐射流的狀態(tài)如圖2 所示,PC機控制三軸轉臺繞基底球心轉動,實現(xiàn)半球面PZT 厚膜的單層均勻制備。在制備半球面膜的過程中,為方便后續(xù)應用、提高半球面邊緣膜的質量,同時對其周邊的平面進行了PZT膜的沉積制備,結果如圖3(a)所示。由于通過大量實驗觀測制備的平面PZT 厚膜的單層PZT厚度約為1 μm,通過重復沉積70層,即可制備所需厚度的半球面PZT壓電厚膜。

圖2 制備過程中的錐射流

圖3 半球面壓電厚膜及其SEM圖

制備完成的半球面PZT 厚膜要進行高溫燒結退火處理,高溫燒結退火工藝可以使PZT 壓電材料的晶體產(chǎn)生相變,使晶粒長大、致密性提高,這也是壓電材料性能提高的重要一環(huán)。燒結溫度高時,利于晶粒長大,但會使基底嚴重氧化,破壞PZT 厚膜;燒結溫度低時,因為晶粒長大不充分,影響厚膜致密性。綜合考慮本文采用在空氣環(huán)境中720 ℃燒結。

2 結果與討論

燒結退火后的厚膜如圖3(a)所示。基底裸露的表面產(chǎn)生氧化層,但基底與半球面壓電厚膜并未出現(xiàn)剝離現(xiàn)象,結合良好,說明基底的預處理工藝適宜,且厚膜內部無明顯質量問題。燒結退火后的曲面壓電厚膜表面較為光滑,且SEM觀察結果如圖3(b)所示,微觀無裂紋、氣孔等缺陷,半球面厚膜表面較為均勻,由此可見,基于電流體噴印技術的制備工藝可行,曲面運動控制臺設計合理,運動滿足曲面壓電厚膜電流體噴印制備的要求,成功制備出半球面PZT 壓電厚膜結構。

3 結束語

本文基于電流體噴印技術,設計并搭建了曲面壓電厚膜的制備裝置,并使用PZT 復合漿料制備了約70 μm 厚的半球面結構PZT 厚膜。制作工藝簡單,成本較低。壓電厚膜高溫燒結退火處理后通過掃描電子顯微鏡觀察表面形貌和微觀質量,觀察結果表明制得的半球面PZT 厚膜表面較為均勻、無裂紋,這說明此種制備設備和方法能夠實現(xiàn)曲面壓電厚膜的成功制備。