并列型聚丙烯復合纖維織物的開纖工藝與吸濕性能研究

毛緒國,王立誠,李斯文,孫俊芬*,陳 龍

(1.中國石化儀征化纖股份有限公司,江蘇 儀征 211900;2.東華大學 材料科學與工程學院,上海 201620;3.東華大學 纖維材料改性國家重點實驗室,上海 201620)

復合纖維是指在同一根纖維截面上存在兩種或兩種以上不相混合的聚合物纖維,根據組分間的形狀分布有并列型、皮芯型、海島型等。通過將多種聚合物種類進行復合,可以將不同聚合物的特性融合在一起,制得的復合纖維具有多種功能,廣泛應用于醫療衛生、民用家用紡織品、工程材料等領域[1-4]。并列型復合纖維兩組分并列排列,通過其織物后處理的開纖工藝可以使兩組分產生分離從而得到超細纖維結構,超細纖維結構往往存在芯吸效應,從而賦予纖維織物特殊的性能如高導濕、透氣性等[5]。并列型復合纖維的開纖程度直接影響到最終織物的吸濕導濕能力[6],開纖方法主要包括酸堿處理法、機械處理法以及熱處理法,選擇何種方法需要根據不同聚合物的性質決定[7]。酸堿處理法是并列型復合纖維常用的開纖方法,是通過酸或堿溶液對纖維中的某一組分進行輕度刻蝕從而使兩組分產生分離。

作者選取以聚對苯二甲酸乙二醇酯(PET)、聚己內酰胺(PA 6)分別與PP復合的并列型PP/PET和PP/PA 6復合纖維為原料,制成織物后分別采用堿、酸處理方法對復合纖維織物進行開纖處理,對開纖后織物的堿(酸)減量率和纖維表面形態的變化進行探究,確定較佳的開纖工藝參數,并對開纖后兩種復合纖維織物的吸濕導濕性能進行了對比研究。

1 實驗

1.1 主要原料及設備

PP/PET、PP/PA 6并列型復合纖維:組分質量比分別為4:6和5:5,自制;氫氧化鈉(NaOH)、鹽酸(HCl):分析純,平湖化工試劑廠產;乙醇:分析純,國藥試劑有限公司產。

HC585型織襪機:無錫市宏成紡制機械電子有限公司制;S-4800場發射掃描電子顯微鏡:日本日立公司制。

1.2 復合纖維織物的制備及開纖處理

首先,通過織襪機將復合纖維制備成織物,用酒精去除表面的油劑,對織物進行干燥,精確稱取20.0 g的織物試樣。按照浴比1:20和一定范圍的堿(酸)濃度制備開纖溶液,PP/PET復合纖維織物的開纖溶液為質量分數1.0%~5.0%的NaOH溶液,PP/PA 6復合纖維織物的開纖溶液為質量分數8%~26%的HCl溶液。將織物試樣浸沒于預熱至100 ℃的開纖溶液中進行一定時間的開纖處理,開纖處理結束后用去離子水洗凈,然后將織物烘干,記錄開纖處理后織物的質量。

1.3 分析與測試

減量率(S):用于表征復合纖維堿(酸)開纖處理程度的指標。在開纖處理前后分別精確稱量織物的質量,通過織物的質量損失與未處理試樣的比較,對開纖織物的損傷程度進行評價,按式(1)計算織物的S。

S=(W1-W2)/W1×100%

(1)

式中:W1為織物開纖前的質量;W2為織物開纖后的質量。

吸水率(A):參考GB/T 21655.1—2008《紡織品 吸濕速干性的評定 第一部分:單行組合實驗法》,對織物在無外力狀態下對液體的吸收率進行測試。裁剪10 cm×10 cm的織物試樣,置于去離子水的燒杯中自然浸沒10 min,然后取出自然平整地垂直懸掛,控制環境溫度(20±2)℃、相對濕度(65±3)%;當觀察到試樣不吸水后滴水時立刻用鑷子取出試樣,按式(2)計算織物的A,同一試樣測試3次取平均值。

A=(m-m0)/m0×100%

(2)

式中:m0為織物的原始質量;m為織物浸濕吸水后不滴水時的質量。

芯吸高度(H):用于表征織物對液態的導濕能力。參考FZ/T 01071—2008《紡織品 毛細效應實驗方法》,測試溫度(20±2)℃,相對濕度(65±3)%,織物規格25 cm×3 cm;將織物的一端垂直懸掛,下端施加3 g左右的張力,并浸濕1.5 cm于去離子水(加入微量藍黑墨水顯色)中保持30 min,記錄結束時水沿紡織材料上升的高度作為H,同一試樣測試3次取平均值。

纖維形貌:采用場發射掃描電子顯微鏡(SEM)對織物開纖前后的表面形態進行觀察,放大倍數為500。

2 結果與討論

2.1 復合纖維織物開纖工藝條件

2.1.1 開纖時間(t)對織物S的影響

通過固定開纖溶液濃度研究t對織物S的影響,通常而言織物開纖處理的S應控制在1%~5%[8-10]。PP組分對于酸堿的耐受性較好,PP復合纖維織物開纖的過程主要是侵蝕PET或者PA 6組分。因此,考察t的影響時選擇兩組分較平均的織物即組分質量比為5:5的PP/PET、PP/PA 6復合纖維織物進行開纖處理。

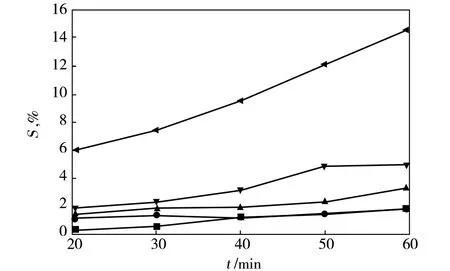

從圖1可看出:PP/PET復合纖維織物的堿處理開纖中,隨著t增加,織物S逐漸升高;開纖溶液的濃度越高,織物S的增長速率越高,當wNaOH為5.0%時,t為20 min時織物S就已接近6.0%,60 min時S高達14.58%。因此,結合織物S應控制在5%以內的要求,在開纖溶液wNaOH為1.5%,2.0%,3.0%條件下,PP/PET復合纖維織物的堿處理開纖中,t控制在30~50 min即可。

圖1 不同wNaOH下堿處理PP/PET復合纖維織物的S隨t的變化Fig.1 Plots ofS versus t of alkali-treated PP/PET composite fabric at different wNaOH■—1.0%;●—1.5%;▲—2.0%;▼—3.0%;?—5.0%

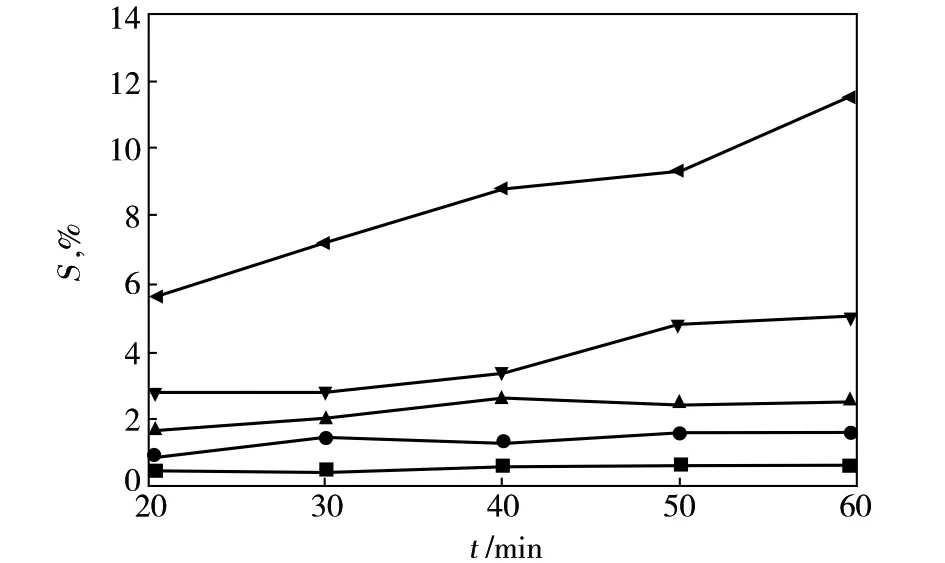

從圖2可以看出:在PP/PA 6復合纖維織物的酸處理開纖中,隨著t的增加,織物的S逐漸增加;開纖溶液的濃度越高,織物的S越高,當wHCl為25%時,t的增加會顯著提升織物的S,30 min時織物S接近7%。因此,結合織物S應控制在5%以內的要求,在開纖溶液wHCl為15%,18%,20%條件下,t控制在30~50 min即可。

圖2 不同wHCl下酸處理PP/ PA 6復合纖維織物的S隨t的變化Fig.2 Plots of S versus t of acid-treated PP/PA 6 composite fabric at different wHCl■—12%;●—15%;▲—18%;▼—20%;?—25%

根據圖1和圖2結果,在兩種復合纖維織物的開纖處理中,開纖溶液的濃度過高及t過長均會大幅度提高織物的S,從而影響織物的強度。綜合考慮織物開纖處理的效率,選擇t為30 min較適當。

2.1.2 開纖溶液濃度對織物S的影響

為了更加明顯地了解開纖溶液濃度的適應范圍,選取組分質量比為4:6的PP/PET、PP/PA 6復合纖維織物進行開纖處理,計算不同堿(酸)濃度下織物的S,選定t為30 min,研究開纖溶液濃度對開纖處理后織物S的影響。

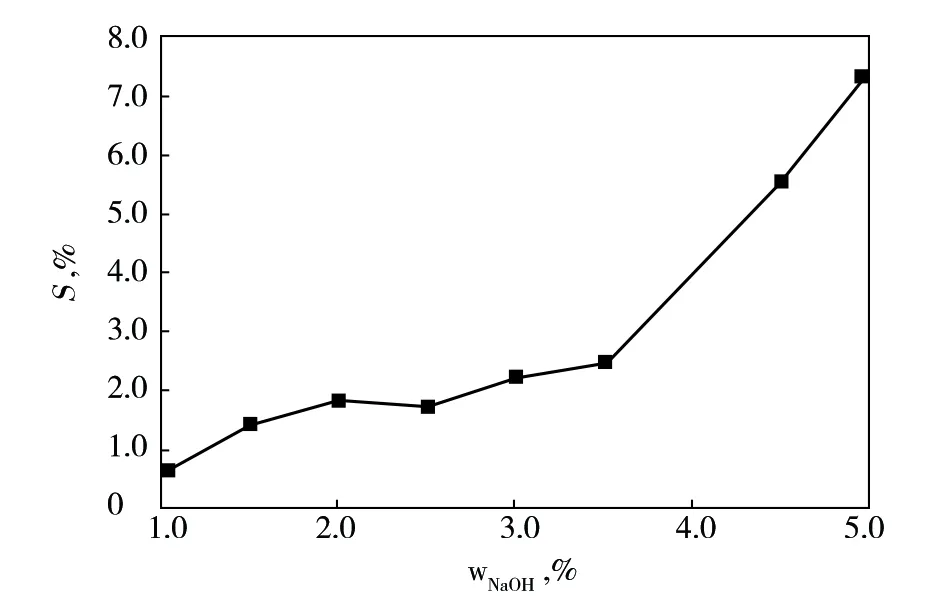

從圖3可以看出:在PP/PET復合纖維織物的堿溶液開纖處理中,隨著堿溶液濃度的增加,織物的S逐步提高,這是因為織物中的PET部分溶解程度開始提高,織物中的并列型復合纖維在兩組分界面處因刻蝕發生分離;當堿溶液wNaOH超過3.5%后,織物的S迅速增加,當wNaOH達到5.0%時織物的S高達7.45%,且能觀察到織物發生一定程度的破損。因此,為了不破壞織物強度,控制堿溶液wNaOH在1.5%~3.5%進行PP/PET復合纖維織物的開纖處理較為合適。

圖3 堿溶液濃度對PP/PET復合纖維織物的S的影響Fig.3 Effect of alkali solution concentration on S of PP/PET composite fabric

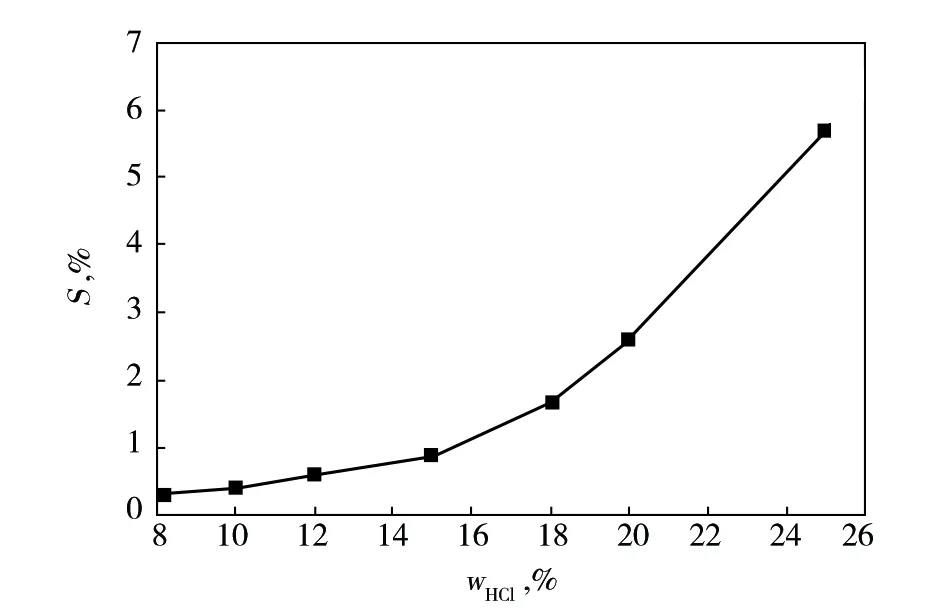

從圖4可以看出:在PP/ PA 6復合纖維織物的酸溶液開纖處理中,酸溶液液濃度對織物S的影響趨勢與PP/PET復合纖維織物堿溶液處理的情況大致相同,隨著酸溶液濃度的增加,織物的S逐步提高;當酸溶液wHCl小于15%時,織物的S小于0.5%,酸溶液幾乎對織物內復合纖維未造成侵蝕,結合文獻[8,10],S小于0.5% 時可以認為織物幾乎未發生開纖現象;當酸溶液wHCl超過18%后織物的S增加迅速,當wHCl達到25%時織物的S高達5.67%。因此,為了保證織物的強度,控制酸溶液wHCl在15%~20%進行PP/PA 6復合纖維織物的開纖處理較為合適。

圖4 酸溶液濃度對PP/PA 6復合纖維織物的S的影響Fig.4 Effect of acid solution concentration on S of PP/PA 6 composite fabric

2.2 開纖工藝對復合纖維織物形貌的影響

織物的S作為開纖程度的判斷是較為簡便和快捷的方法,而對于實際開纖效果仍需考察織物內纖維的微觀形貌。在t為30 min條件下,以wNaOH為1.5%~3.5 %的堿溶液和wHCl為15%~20%的酸溶液分別對組分質量比為4:6的PP/PET和PP/PA 6復合纖維織物進行開纖處理,觀察處理后復合纖維織物中纖維的表面形貌。

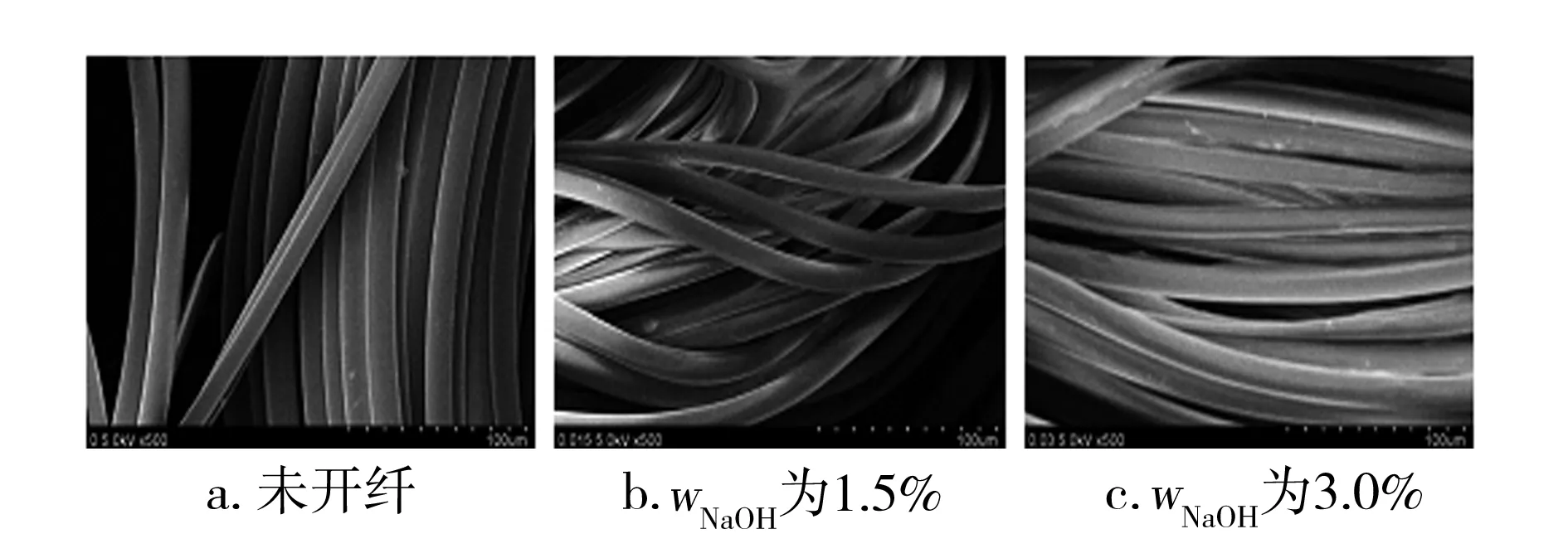

從圖5可以看出:與未開纖的PP/PET復合纖維織物對比,經wNaOH為1.5%的堿溶液開纖處理后,織物中復合纖維兩組分已基本開纖,且纖維表面未見有明顯的侵蝕痕跡,比較平整光滑;而當堿溶液wNaOH為3.0%時,纖維已明顯分開,但纖維表面已經能夠觀察到部分粗糙凹凸點,纖維表面開始發生侵蝕。因此,結合開纖效果,堿溶液wNaOH為1.5%已經能夠滿足開纖要求。

圖5 開纖前后PP/PET復合纖維織物表面的SEM照片Fig.5 Surface SEM photographs of PP/PET composite fabric before and after splitting process

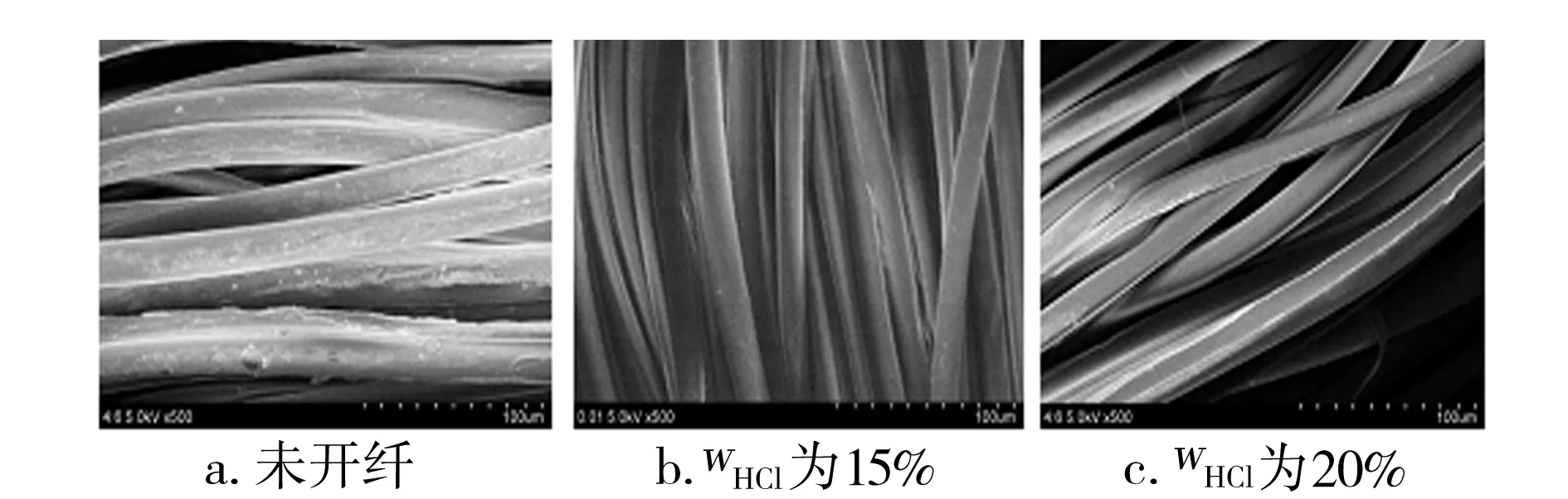

從圖6可以看出:與未開纖的PP/ PA 6復合纖維織物對比,經wHCl為15%的酸溶液開纖處理后,織物中復合纖維兩組分已基本開纖,且纖維表面仍然比較平整光滑;而當酸溶液wHCl為20%時,復合纖維的開纖效果與wHCl為15%相似,纖維表面的粗糙度較wHCl為15%時稍有增加,但增加幅度不大。綜合考慮織物的S和力學性能,開纖處理時選擇酸溶液wHCl為15%較適合。

圖6 開纖前后PP/PA 6復合纖維織物表面的SEM照片Fig.6 Surface SEM photographs of PP/PA 6 composite fabric before and after splitting process

在對兩種復合纖維織物開纖前后表面形態進行對比之后,結合現有的評價標準[11],可以得出織物的較佳開纖工藝分別如下:(1)PP/PET復合纖維織物開纖處理中堿溶液wNaOH為1.5%,t為30 mim;(2)PP/PA 6復合纖維織物開纖處理中酸溶液wHCl為15%,t為30 mim。

2.3 復合纖維織物的吸濕導濕性能

2.3.1 復合纖維織物的吸濕性能

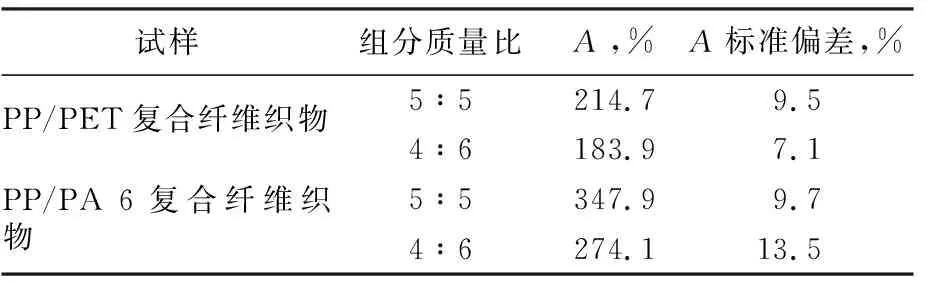

使用較佳開纖工藝對復合纖維織物進行開纖處理,通過測定開纖后織物的A來表征其吸濕性能。參考GB/T 21655.1—2008 《紡織品 吸濕速干性的評定 第一部分:單項組合實驗法》對針織類紡織品吸濕速干性能的評價標準,要求織物的A大于等于200%。從表1可知:開纖處理后,除了組分質量比為4:6的PP/PET復合纖維織物外,組分質量比為5:5的PP/PET復合纖維織物和組分質量比為4:6、5:5的PP/PA 6復合纖維織物的A均大于200%,都達到了吸濕類產品的要求;PP/PA 6復合纖維織物的A明顯高于PP/PET復合纖維織物。

表1 開纖處理后復合纖維織物的ATab.1 A of composite fabric after splitting process

分析原因,這是由于PA 6中含有親水性基團酰胺基,因而有利于纖維對水分子的捕捉;而PET中的酯基雖然也屬于極性基團,但雙鍵上的氧電負性較大,使碳上的電子云偏向于氧原子,和羰基相連的氧又具有一定的親核性,會形成離域π鍵貢獻出了電子使本身的電子云密度下降,因而PET的親水性較弱;此外PET重復單元上的苯環也一定程度上影響了對水分子的親和力,所以兩者相互作用使PP/PET復合纖維織物的吸濕性能弱于PP/PA 6復合纖維織物[12]。

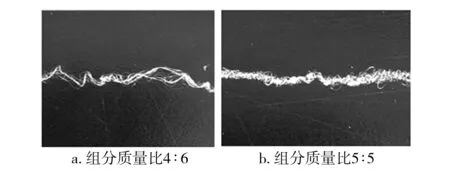

從表1還可發現,組分質量比為5:5時,兩種復合纖維織物的A均高于組分質量比為4:6時織物的A,尤其是PP/PA 6復合纖維織物的A達347.9%。這可以從PP/PA 6初生復合纖維的卷曲形態(見圖7)來解釋,從圖7可以觀察到組分質量比為5:5時初生復合纖維的卷曲程度較高,織物吸水是依靠芯吸效應,而卷曲程度越高的纖維組分之間空隙越多,經過開纖處理后芯吸效應會更加明顯,因此,組分質量比為5:5時織物能夠吸收更多的水分。

圖7 不同組分質量比的PP/PA 6初生復合纖維卷曲形態Fig.7 Crimp morphology of as-spun PP/PA 6 fiber at different component ratios

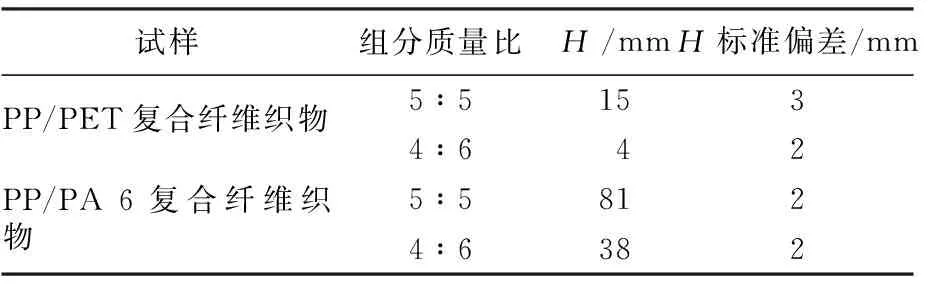

2.3.2 復合纖維織物的導濕性能

開纖后復合纖維織物的導濕性能可以通過測試織物的H進行表征。參考GB/T 21655.1—2008 《紡織品 吸濕速干性的評定 第一部分:單項組合實驗法》對針織類紡織品吸濕速干性能的評價標準,要求織物的H大于等于100 mm。從表2可知:開纖處理后,不同組分質量比的復合纖維織物的H均未達到GB/T 21655.1—2008要求,其中組分質量比為5:5的PP/PA 6復合纖維織物的H最高,為81 mm;對比不同組分比的復合纖維織物的芯吸高度, 組分質量比為5:5的織物的H遠高于組分質量比為4:6的織物,這是因為復合纖維卷曲程度越高,兩組分纖維之間會有更多的空隙,不僅是吸水能力得到提升,也同時有助于水分子的流動,因而呈現出優良的芯吸效應。從表2還可以發現,開纖處理后,PP/PA 6復合纖維織物的H均遠高于PP/PET復合纖維織物。這與文獻[12]報道的結果相似,PP由于極高的疏水特性因而具有較好的毛細管芯吸效應,結合吸水能力較強的PA 6進行復合并開纖后,復合纖維的尺度達到微米級,PP進行導濕,PA 6進行吸收并鎖住水分,而PET的吸水性比PA 6要低得多,所以PP/PA 6復合纖維織物的導濕性能顯著優于PP/PET復合纖維織物。

表2 開纖處理后復合纖維織物的HTab.2 H of composite fabric after splitting process

3 結論

a. 對PP/PET、PP/PA 6復合纖維織物進行開纖處理,增加開纖溶液濃度與t均會大幅度提高復合纖維織物的S,S過大會使纖維表面發生侵蝕,影響織物的強度。

b. 固定浴比1:20、開纖溫度100 ℃,兩種復合纖維織物的較佳開纖工藝分別如下:(1)PP/PET復合纖維織物開纖處理堿溶液wNaOH為1.5%,t為30 mim;(2)PP/PA 6復合纖維織物開纖處理酸溶液wHCl為15%,t為30 mim。

c. 開纖處理后,PP/PA 6復合纖維織物的A和H均高于PP/PET復合纖維織物,組分質量比為5:5的PP/PA 6復合纖維織物的A可達347.9%,H可達81 mm。