SiCf/SiC陶瓷基復合材料渦輪導葉熱疲勞試驗研究與損傷分析

(北京航空航天大學能源與動力工程學院,北京 100191)

1 引言

隨著航空發動機技術的發展,高推重比發動機渦輪前溫度不斷提高,未來高性能航空發動機渦輪前溫度將達到1 900℃以上[1]。目前最先進的鎳基單晶高溫合金耐溫極限約為1 150℃[2],而熱障涂層和冷卻措施可使葉片表面溫度降低100~300℃[3-4],顯然現有合金材料無法滿足未來先進航空發動機的應用需求。SiCf/SiC 陶瓷基復合材料(CMC)具有耐高溫、低密度、抗腐蝕的優點[5],第三代SiC纖維增強的SiCf/SiC-CMC 最高使用溫度可達1 700℃[6],能滿足未來先進航空發動機的工作溫度要求,同時可減輕發動機質量,是未來先進發動機渦輪導葉的重要制備材料。

發動機渦輪導葉主要承受高溫燃氣造成的熱載荷。在發動機過渡狀態,渦輪前溫度隨時間迅速變化,同時導葉溫度的空間分布也不均勻[7],容易導致導葉產生熱疲勞損傷。對于化學氣相沉積(CVI)工藝制備的SiCf/SiC-CMC,其內部細觀結構的制備缺陷較多[8],且纖維和基體組分的熱膨脹系數有一定差異[9],在較大溫差下更易發生裂紋的萌生及擴展,造成熱疲勞損傷[10]。

針對SiCf/SiC-CMC 渦輪導葉熱疲勞損傷,有學者和研究機構開展了一定的試驗研究。如Dilzer等[11]利用電阻加熱爐和氣冷的方式對CMC 渦輪導葉開展了最高溫度1 500℃的熱疲勞試驗,但該試驗中葉片保持均溫,無法模擬葉片上的溫度梯度。Verrilli 等[12]對2D 編織SiCf/SiC-CMC 渦輪導葉和高溫合金葉片在燃氣環境下開展了相同條件下的熱疲勞試驗,試驗,葉片表面最高溫度達1 320℃,經過102個循環后,高溫合金葉片外形出現了明顯損傷,而SiCf/SiC-CMC 導葉經CT 掃描幾乎無損傷。NASA Glenn 研究中心對3D 編織SiCf/SiC-CMC 導葉開展了高溫燃氣熱疲勞試驗,燃氣速度240 m/s,涂層表面最高溫度達1 371℃,經過30 h 考核,葉片無明顯宏觀損傷[13]。Huo 等[14]采用火焰加熱和氣冷的方式對CMC 葉片開展了加熱-冷卻試驗,試驗最高溫度1 200℃,CT 掃描發現加載前后葉片內部無明顯宏觀損傷。上述試驗主要關注葉片的宏觀損傷,對導葉的熱疲勞損傷細觀機理揭示較少,且高溫爐或火焰加熱無法控制葉片表面溫度場分布,燃氣試驗臺加熱方式成本較高。

本文針對CVI工藝制備的2D編織SiCf/SiC-CMC低壓渦輪導葉開展熱疲勞試驗研究。由于SiCf/SiC-CMC材料不導電的特性,首先設計金屬傳熱結構,通過高頻電磁感應加熱金屬結構,再由金屬熱輻射加熱CMC 試件。試驗最高溫度902℃,且能模擬導葉徑向溫度梯度。研究了SiCf/SiC-CMC低壓渦輪導葉1 000循環后葉片質量、表面粗糙度、表面元素分布等的變化情況,揭示了其熱疲勞損傷機理,可為SiCf/SiC-CMC在未來先進航空發動機低壓渦輪導葉上的應用提供基礎。

2 熱疲勞試驗方法

2.1 試驗件及夾具

SiCf/SiC-CMC 渦輪導葉試驗件及夾具如圖1 所示。本文的研究對象為大涵道比民用渦扇發動機低壓渦輪導葉,采用2D 編織CVI 工藝SiCf/SiC 陶瓷基復合材料制備,葉身長度約195 mm,葉片質量80.4 g,密度2.086 g/cm3。主要研究熱疲勞對葉片CMC材料的影響,葉身表面為SiC基體,未添加涂層。

圖1 2D編織SiCf/SiC-CMC低壓渦輪導葉試驗件及夾具Fig.1 Test piece and fixture of 2D woven SiCf/SiC-CMC low pressure turbine guide vane

針對SiCf/SiC-CMC 不導電的特性,采用間接加熱的方式設計了試驗夾具,包括固定端和加熱端。固定端可以實現導葉的軸向、徑向、周向定位及加熱端的定位;加熱端分為葉盆和葉背兩部分,其金屬的曲面形狀與葉身表面形狀相同。

2.2 試驗系統設計

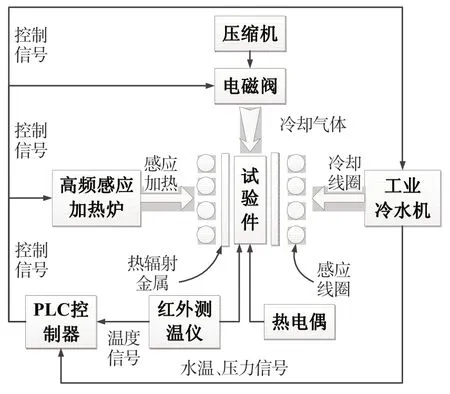

建立的熱疲勞試驗系統如圖2 所示,主要實現加熱、冷卻及測溫三個功能。

圖2 CMC導葉熱疲勞試驗系統Fig.2 Thermal fatigue test system of CMC guide vane

為準確控制導葉表面溫度場并構建徑向溫差,采用電磁感應加熱方式。基于SiCf/SiC-CMC不導電的特性,設計高溫合金熱傳遞結構,首先通過高頻電磁感應加熱合金熱傳遞結構,然后熱輻射加熱CMC導葉試件。通過調節感應線圈的形狀、與葉片間的距離來控制葉片不同位置的溫度,感應線圈內部通過冷卻水循環冷卻。試驗過程中,若熱傳遞結構發生熱疲勞變形,則更換新的熱傳遞結構件。

導葉最高溫度點位置通過紅外測溫儀實時測溫并給PLC控制器提供溫度反饋,從而控制試驗溫度,構建溫度隨時間變化的載荷譜。采用空氣壓縮機氣冷方式對CMC導葉進行主動冷卻,通過PLC控制電磁閥實現冷卻過程的控制。通過4個粘貼在導葉表面的熱電偶測量導葉徑向不同位置的溫度,以監測導葉徑向溫度場的構建是否符合要求。為驗證粘貼熱電偶的測試精度,在高溫合金平板上與焊接熱電偶進行了對比試驗測試。在750℃與1 100℃時,粘貼熱電偶與焊接熱電偶的測試誤差均在3%以內。

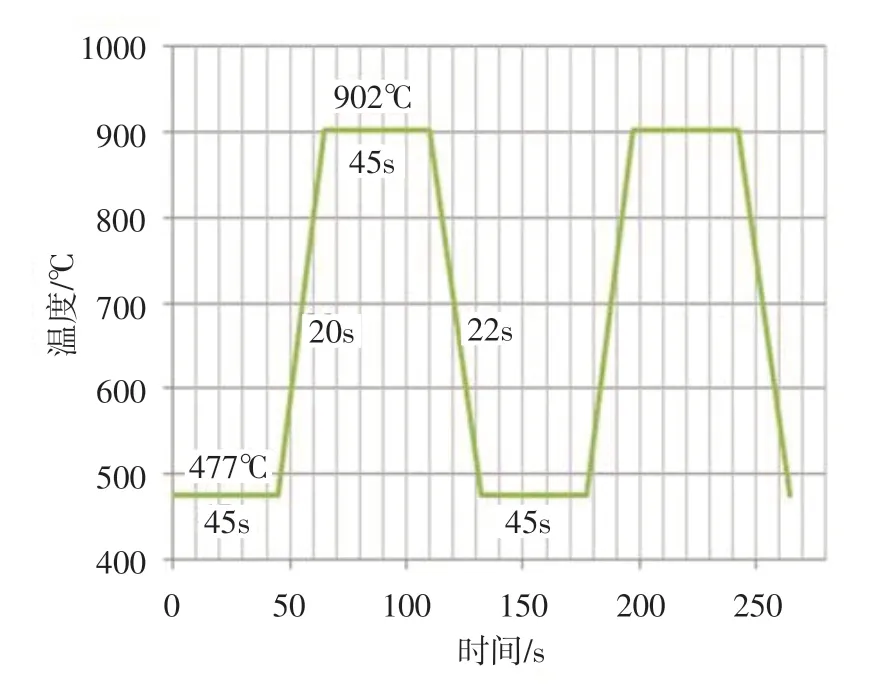

2.3 試驗載荷譜

對葉片真實溫度場進行一定簡化,使其既能凸顯工作載荷的主要特點又易于控制和實現。本文試驗模擬某大涵道比渦扇發動機低壓渦輪導葉兩種典型工作狀態的過渡過程,兩種狀態下葉身的最高溫度分別為902℃和477℃,并通過調節感應線圈形狀構造沿導葉徑向的溫差。加熱時間20 s,冷卻時間22 s,保載時間45 s,導葉表面出現明顯宏觀裂紋或循環數達到1 000循環時終止試驗。試驗載荷譜如圖3所示。

圖3 導葉最高溫度位置載荷譜Fig.3 Load spectrum of maximum temperature position of guide vane

3 CMC導葉熱疲勞試驗

SiCf/SiC-CMC 渦輪導葉最高溫度位于2/3 葉高處,通過控制電磁感應加熱和壓縮機冷卻使其溫度按圖3所示載荷譜變化。熱電偶測點2位于最高溫度處,其余測點分布在導葉徑向,如圖4(a)所示;試驗中導葉加熱現場狀態如圖4(b)所示。

圖4 CMC導葉熱疲勞試驗Fig.4 Thermal fatigue test of CMC guide vane

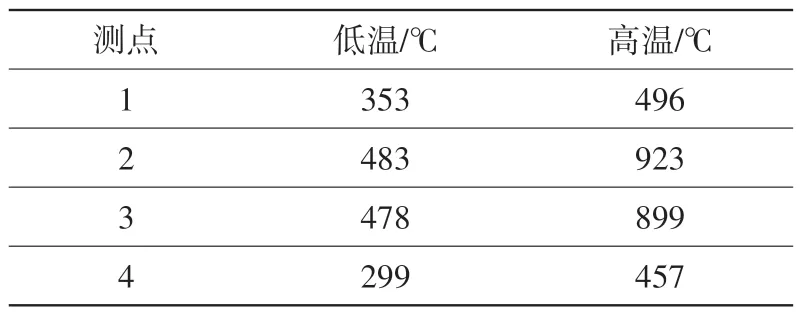

表1 試驗過程中測點溫度分布Table 1 Temperature distribution of measuring points during the test

試驗過程中熱電偶測溫結果如表1 所示,對比其測點2與圖3所示載荷譜可知,導葉處于高溫狀態時最高溫度與目標載荷譜902℃的相對誤差為2.33%,低溫狀態時最高溫度與目標載荷譜477℃的相對誤差為1.26%。

4 試驗結果及損傷分析

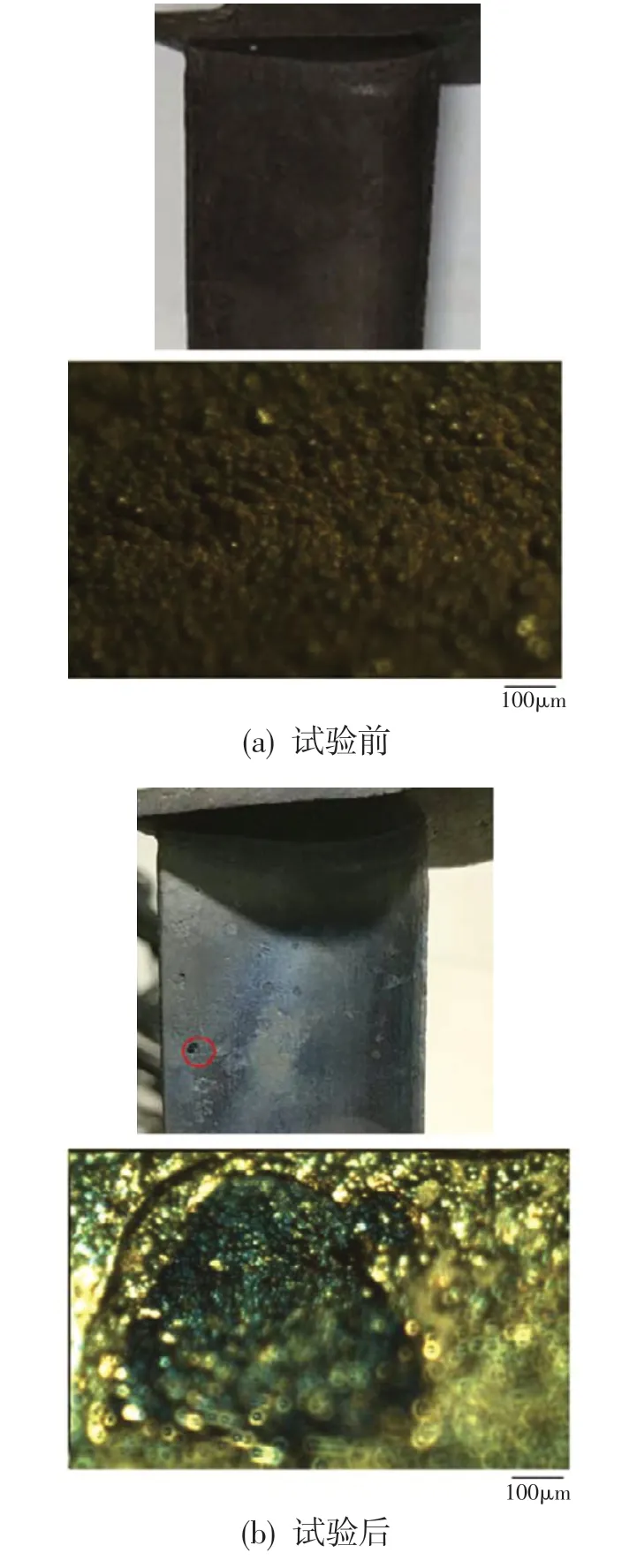

共開展了3 組CMC 導葉的熱疲勞試驗,試驗達到1 000循環時終止。3組試驗結果一致,選取其中1組進行具體分析。導葉試驗前后表面狀況對比如圖5所示。可以看出,試驗前葉片表面較為平整,沒有明顯缺陷。經過1 000 循環后,導葉表面未出現破壞性長裂紋,但在溫差較大位置出現了肉眼可見的凹坑,尤其是在葉片尾緣處損傷較為嚴重。在顯微鏡下對凹坑位置進行觀測,發現基體脫落,損傷凹坑直徑為0.5~2.0 mm。對試驗前后葉片的質量和葉盆、葉背表面相同位置線粗糙度Ra進行測量,結果見表2。由于基體脫落,試驗前后試驗件質量減小0.933%,葉盆、葉背的表面粗糙度分別增加29.7%和89.7%,對葉片的氣動、傳熱性能造成了影響。

圖5 試驗前后CMC導葉表面狀況對比Fig.5 Comparison of CMC guide vane surface condition before and after test

表2 試驗前后葉片質量及表面粗糙度變化Table 2 Change of blade weight and surface roughness before and after test

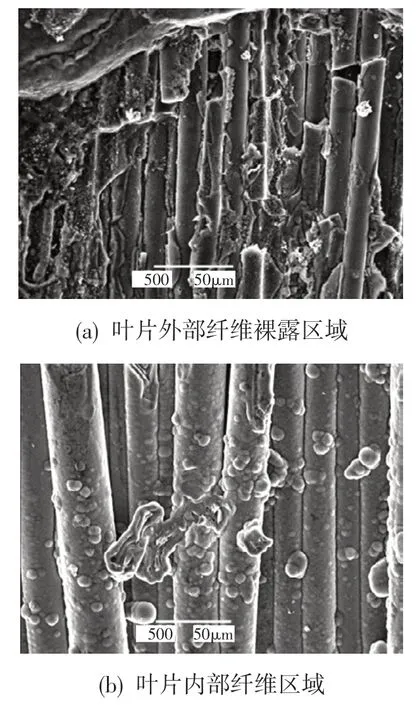

選取葉片損傷位置進行制樣并在掃描電鏡(SEM)下進行觀測。如圖6所示,可明顯觀察到基體脫落的凹坑邊緣,及在部分基體脫落位置有大量SiC 纖維裸露在葉片外表面。分析發現,基體脫落是由于SiCf/SiC-CMC在制備和機械加工過程中產生了空隙、裂紋等缺陷,同時纖維和基體組分間存在熱不匹配現象,在溫度加載過程中產生了較大熱應力,導致這些薄弱位置裂紋擴展并造成基體脫落。

圖6 葉片損傷位置SEM觀測圖Fig.6 SEM observation of blade damage location

為分析CMC導葉在該試驗條件下的氧化情況,分別選取如圖7所示的葉片外部纖維裸露區域和葉片內部纖維區域(認為葉片內部未發生氧化,作為參照組)進行制樣,開展元素成分分析。成分檢測為整個觀測區域表面取平均,測試結果見表3。

圖7 元素成分檢測區域Fig.7 Areas for elements detection

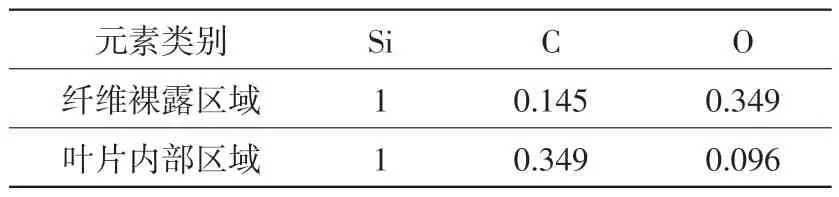

表3 元素成分檢測結果Table 3 Results of elementary composition

表4 原子數歸一化結果Table 4 Results of atomic number normalization

為便于比較,按照Si原子數對檢測數據進行歸一化,結果如表4所示。對比O原子比例可知,損傷區域的O 原子比例明顯高于葉片內部,說明在大氣環境下經過上述熱疲勞試驗,試驗件表面發生了氧化。本試驗最高溫度超過900℃,根據文獻[15]對SiC 氧化機理的研究,大氣環境下SiC 在800℃開始氧化,生成不承力的玻璃態氧化產物SiO2。纖維表面的C-Si比0.145低于內部纖維C-Si比0.349,這是因為C 被氧化為氣體揮發,而Si 被氧化為SiO2留在了試驗件表面。纖維作為SiCf/SiC-CMC的主要承載組分,由于熱疲勞造成基體脫落而裸露在空氣中發生氧化,會降低其力學性能。航空發動機實際工作的燃氣環境中條件更為惡劣,可能會引發更嚴重的構件破壞。

5 結論

(1)采用高頻電磁感應加熱的方式,基于SiCf/SiC-CMC不導電的特性,通過金屬熱傳遞結構間接加熱的方式建立了SiCf/SiC-CMC低壓渦輪導葉熱疲勞試驗方法。試驗最高溫度達902℃,且模擬了導葉徑向溫差。導葉處于高溫狀態時,葉身最高溫度與目標載荷譜的相對誤差為2.33%;導葉處于低溫狀態時,葉身最高溫度與目標載荷譜的相對誤差為1.26%。

(2)根據某大涵道比渦扇發動機低壓渦輪導葉在兩種典型工作狀態下的溫度條件,開展了SiCf/SiC-CMC 低壓渦輪導葉熱疲勞試驗。1 000 循環后導葉表面未出現破壞性長裂紋,但在溫差較大位置出現了基體脫落的凹坑。試驗前后試驗件質量有所減小,基體脫落損傷造成表面粗糙度增加。

(3)試驗后部分基體脫落位置有大量SiC纖維裸露在葉片外表面,葉片外部裸露纖維發生明顯氧化。