考慮滑流影響的埋入式進氣道氣動特性分析與流動控制研究

王利敏

(航空工業第一飛機設計研究院 總體氣動所, 西安 710089)

0 引 言

現代航空發動機是一個典型的復雜工程技術系統,包含了眾多不同學科的子系統,其工作過程是極其復雜的氣動熱力過程。各種軸承、齒輪在轉動、嚙合過程中由于摩擦作用會產生大量的熱量,這些熱量若不及時散發,會導致發動機局部由于過熱而出現疲勞甚至損壞。為此,航空發動機上往往需要配備滑油散熱系統,通過潤滑油的循環,不斷對摩擦部位進行潤滑,并將摩擦產生的熱量帶到滑油散熱器處,散發到外界大氣。滑油散熱器的散熱能力一方面取決于散熱器本身的設計,另一方面也取決于連通散熱器與外界大氣的空氣流道設計。外界溫度較低的空氣通過散熱器的進氣道進入到散熱系統內部與散熱器接觸,進行熱交換然后通過排氣道排出到外界大氣才能最終完成滑油散熱器的散熱過程。因此,若滑油散熱器的進排氣系統性能不達標,則滑油散熱器的散熱性能也將不達標,進而會進一步導致發動機局部溫度過高,影響發動機的使用壽命,甚至直接危及發動機的安全。

鑒于滑油散熱器的重要性,國內外對與滑油散熱系統相關的理論、方法開展了大量研究。 國外,F.Toscano等[1]使用多孔介質模型開展了飛機滑油散熱系統的流場計算工作,該方法能夠極大簡化氣流通過散熱器時的模擬過程,顯著提高計算效率;Shen K等[2]通過CFD和試驗方法研究了低雷諾數下的滑油散熱器的流動特性,對CFD方法的可靠性進行了分析,也明確了該工況的流量、流速的關系;P.P.Selvarajan等[3]基于CFD方法對推進式渦槳飛機滑油冷卻系統的導管開展了優化設計。國內,楊春信等[4]討論了某型發動機滑油散熱器進氣道額外安裝鼓風機引起滑油附加溫升的原因,并使用優化算法對相關結構進行了優化設計;呂亞國等[5]基于效率-傳熱單元數發建立了管殼式滑油散熱器換熱特性的計算模型,該方法具有高效可靠的特點;陳維建等[6]基于試驗模擬方法,對某型飛機發動機滑油超溫的現象進行了研究,并提出了相應的散熱系統改進方案。從以上研究來看,盡管對飛機滑油散熱系統的仿真以及試驗研究已有很多,然而相關的研究大部分是在假設自由來流均勻狀態下進行的,鮮見關于渦槳飛機的滑油冷卻系統氣動以及熱分析的研究報告。究其原因,主要是因為高度復雜的來流計算或者試驗代價太大,在工程設計階段無法有效開展。

對于渦槳發動機來講,由于滑油散熱系統的冷卻通道一般位于發動機底部,通過埋入式進氣道[7-8]聯通外界大氣進行冷卻。這種設計方式使得該進氣道系統直接位于螺旋槳的后部,其氣動特性受螺旋槳旋轉產生的滑流干擾十分明顯,因此有必要對這種非均勻來流下的滑流散熱系統埋入式進氣道的氣動特性進行設計分析。

本文以高精度的CFD方法為基礎,對螺旋槳滑流影響下的典型渦槳飛機滑油散熱器的埋入式進氣道進行設計分析,并針對基礎構型的流場特點,設計4種基于渦流發生器[9]的流動控制方案,以期提高整個系統的流動以及散熱效率。

1 研究對象

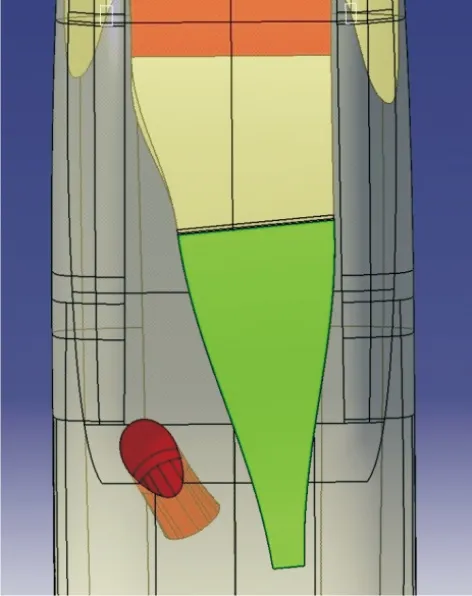

針對某型渦槳發動機滑油散熱系統的內埋式進氣道進行研究,初始構型如圖1所示。該構型包括發動機及螺旋槳、埋入式進氣道、滑油散熱器、排氣道以及用于主發進氣排除異物的旁通道。

(a) 總體圖

2 計算方法

2.1 控制方程

本文采用的數值計算的控制方程為三維非定常NS方程,其積分形式的方程為

(1)

數值仿真計算的湍流模型采用兩方程的k-ωSST模型,該模型廣泛應用在飛行器的內外流模擬中,對于中小分離具有較好的適應性。空間離散采用二階迎風格式,采用偽時間運算法則進行定常計算[10]。

2.2 基于多重參考坐標系的滑流準定常模擬方法

三維滑流流場模擬主要有三種方法:動量盤方法、基于多重參考坐標系的準定常方法以及非定常模擬方法。動量盤方法將螺旋槳葉片省略,把整個槳盤區域近似為一個圓盤,盤面視為一種交界面。由于發動機的能量輸出,使得經過槳盤的氣流壓強升高,速度加快且產生一個切向速度,因此在計算中需要在槳盤面上設置適當的邊界條件。多重參考坐標系法和非定常模擬方法均采用完整的槳葉模型,故相對于動量盤方法更為精確。多重參考坐標系法本質是一種定常方法,但能在一定程度上模擬出螺旋槳的旋轉效應,故被稱為準定常方法。非定常模擬方法直接對轉動的螺旋槳進行模擬,在三種方法中精度最高,但計算開銷也最大[11-12]。因此,為了準確模擬螺旋槳滑流同時兼顧計算效率,本文采用多重參考坐標系方法進行滑流準定常數值模擬。

2.3 多孔介質模型模擬滑油散熱器方法

除了滑流模擬之外,氣流流經滑油散熱器過程的數值模擬對于文本的研究工作也至關重要。常見的滑油散熱器形式如圖2所示[1],其內部有眾多流通滑油的管道及允許外部氣流通過并帶走熱量的圓孔。如果直接模擬該復雜結構的散熱過程,難度和代價很大,為此研究人員開發了一種專門的計算模型——多孔介質模型,用于模擬其散熱和流動特性[1]。

圖2 常見的滑油散熱器形式

通過散熱器的壓力降可以視為通過有限厚δ的多孔介質層的壓力降,此壓力降以二次方形式給定:

ΔP=KQδV2

(2)

式中:V為流體速度;KQ為壓降系數,需要根據多孔介質材料的基本屬性確定。

在本文的研究中,多孔介質材料即為滑油散熱器,因此KQ需要根據滑油散熱器的基本屬性進行確定。將滑油散熱器的屬性與多孔介質壓降系數關聯起來的關鍵公式為散熱器設計領域最常用的壓降公式[13]:

(3)

式中:KL為壓降系數。

式(2)、式(3)在形式上相同,因此,理論上可以用多孔介質模型模擬通過散熱器的流動。聯立式(2)、式(3)可以得到:

KQ=KLρ/2δ

(4)

滑油散熱器廠商通常會直接提供產品的壓降系數KL,在此基礎上通過空氣的密度與散熱器的厚度即可得到多孔介質壓降系數KQ。當滑油散熱器廠商不直接提供產品的壓降系數KL時,也會提供一些產品試驗測得的流量—壓降曲線或流速—壓降曲線,以供用戶自行標定壓降系數KL。在這種情況下,只需利用廠商提供的實驗數據,通過式(3)自行擬合出散熱器的壓降系數KL,然后通過式(4)進一步計算出代替散熱器的多孔介質壓降系數KQ。

2.4 數值方法可靠性驗證

基于散熱器廠商提供的一組海平面標準大氣條件下的流量-流阻數據構建簡化散熱器計算的多孔介質模型,然后將此模型放置于發動機短艙中代替真實的散熱器模型,用以驗證本文數值計算方法的可靠性。計算網格使用多塊結構網格,整個計算域分為包含發動機、進氣道、散熱器和排氣道的靜止域以及包含螺旋槳的旋轉域。對進氣道入口、螺旋槳前緣等流動復雜或壓力梯度變化大的區域進行網格加密。附面層第一層的高度為1e-5。計算采用的網格及拓撲如圖3所示,整體網格量為4 000萬。

(a) 短艙網格拓撲結構

將螺旋槳槳葉角設置為起飛狀態,對應轉速設置為1 020 r/min,旁通道邊界條件設置為質量流量出口。選取一系列自由來流速度,計算得到的通過滑油散熱器的質量流量及流阻與滑油散熱器廠商提供的流阻曲線對比如圖4所示。

圖4 計算得到的流量流阻與試驗值對比

從圖4可以看出:計算值與試驗值吻合較好。因此,本文采用多孔介質方法模擬滑油散熱器的流阻特性是可靠的。

3 埋入式進氣道、渦流發生器設計

3.1 滑流對埋入式進氣道流場的影響

典型的埋入式進氣道在均勻自由來流狀態下的流場特征如圖5所示[14],可以看出:在均勻來流下,埋入式進氣道可在側棱的兩側形成兩股較強且穩定的渦,而中間可形成沒有氣流分離的通道使氣流順暢通過。

圖5 均勻自由來流下的NACA進氣道流場

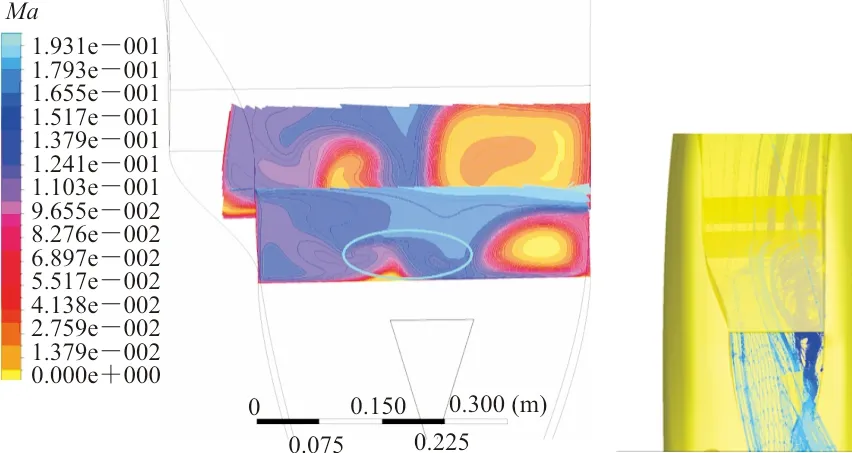

然而,在滑流的影響下,埋入式進氣道內的流場特征發生根本性的變化。自由來流速度230 km/h時計算的本文構型在帶滑流狀態下的流場如圖6所示。

圖6 滑流影響下的NACA進氣道流場

從圖6可以看出:在滑流影響下,氣流從進氣道的右側方進入,其相對于進氣道右側棱線的夾角過大,已經偏離了形成穩定強漩渦的最佳夾角;且進氣道后方的散熱器對氣流的阻擋作用使得進氣道內的氣流更加容易分離,因此所形成的漩渦馬上在進氣道入口后方破裂形成了低速分離氣流,阻止氣流順暢通過。

3.2 埋入式進氣道改進設計

為了消除或減小進氣道內部的分離區域,提高通過滑油散熱器的流量,本文采用不同的進氣道設計方案。

為了增加進氣量,在上述構型的基礎上,將進氣道向滑流方向一側偏移5°,該構型如圖7所示。

圖7 將NACA口偏轉5°的構型

在帶滑流狀態下,分別計算2個不同自由來流速度100、207 km/h下的流量,計算結果分別為1.960和1.678 kg/s。在不同來流速度下進氣道內的空間流場如圖8所示,可以看出:自由來流速度增大,雖然NACA口低速分離區減小,但進入進氣道內的氣流分離區增大(如圖8中圓圈區域所示),能量損失增大,氣流通過散熱器的流道變窄,導致流量較低。

(a) 100 km/h

在滑流影響下,NACA進氣道側棱成為導致流動分離的臺階,進而誘導進氣道內部出現較大范圍的低速區,影響進氣。為此,本文降低滑流一側側棱的高度,期望減小流動分離區。在230 km/h來流條件下,計算的流量結果為1.995 kg/s,如圖9所示,可以看出:該構型的流量稍有增加,但仍不能滿足滑油散熱器2.15 kg/s的流量要求;且在進氣道存在的分離區仍無法得到有效控制(如圖10所示),使其占據了進氣道中的大部分空間,不利于提高滑油散熱器流量。

圖9 降低一側高度構型

圖10 新構型空間流場

通過對原始內埋式進氣道的改進設計發現,影響滑油散熱器流量的關鍵點是通道內部的流動分離縮小進入滑油冷卻系統的空氣通道,而傳統改變進氣道內部構型的方法作用有限,因為其本質上并沒有改變通道內部的流場特性,只是在局部分離的控制方面起到了一定作用,所以無法大范圍改變進氣道內部流場的能量分布。因此,需要嘗試更為有效的流動控制方案。

3.3 渦流發生器流動控制方案設計

改善進氣道內部滑油散熱器流量特性本質上是流動控制,即通過特殊的手段改變局部流動。常用的方法包括渦流發生器設計、等離子體方法等。其中渦流發生器形式多樣,適應性好,本文使用這種方法來改善滑油散熱器的進氣流量。

設計4種渦流發生器流動控制方案,分布在散熱系統進氣道入口處的不同位置,如圖11所示。所有的渦流發生器基本構型一致,但是對應的尺寸和位置有所不同,分別對應上中下位置以及沿發動機軸線和沿當地流線方向。方案1為渦流發生器安裝位置較低的構型,高度低于進氣道側壁高度且沿進氣道方向安裝在進氣道對稱面位置;方案2為渦流發生器安裝位置較高的構型,高度高于進氣道側壁高度且沿進氣道方向安裝在進氣道對稱面位置;方案3為渦流發生器安裝位置中等的構型,高度稍高于進氣道側壁高度且沿當地空間流線方向安裝在進氣道一側位置;方案4為渦流發生器安裝位置中等的構型,高度稍高于進氣道側壁高度且沿進氣道方向安裝在進氣道一側位置。

圖11 不同渦流發生器方案前視圖

在海平面高度,自由來流為230 km/h條件下對上述4種設計方案分別進行計算,計算結果如表1所示,可以看出:加裝渦流發生器后的設計方案流量,相較于未加渦流發生器的初始構型流量均有所提升。其中方案3相比初始構型流量增加12%,滿足發動機最苛刻狀態的流量指標要求。

表1 計算結果

截取進氣道內的空間流場,分析渦流發生器對流場的控制效果。空間流場按照流量從小到大的順序進行分析。

對于方案2的空間流場截面及空間流線,圓圈內的區域為渦流發生器脫出的2股較強渦如圖12所示,可以看出:渦的位置稍靠左側,沒有對低速區域形成較好的抑制,因此相較于初始構型,流量增加不明顯。

圖12 方案2空間流場截面及空間流線

對于方案4構型的空間流場及空間流線,圓圈位置為渦流發生器脫出的較強的尾渦如圖13所示,可以看出:渦的位置稍靠左,也沒有對一側的低速區域形成較好的抑制作用。

圖13 方案4空間流場截面及空間流線

對于方案1的構型,安裝位置稍微靠下,圓圈區域顯示渦流發生器脫出的尾渦如圖14所示,可以看出:一個尾渦正好處于一側的低速區域的邊緣,能通過這股高速氣流限制一側分離的拓展,進而提高流量。

方案3安裝位置靠近一側且順當地流線方向,圓圈表示渦流發生器脫出的尾渦區如圖15所示,可以看出:該構型脫出的渦較好地壓制住一側低速區域的拓展,將其限制在一側狹窄的區間內,在4種方案中空間分離區域最小;其余空間由于沒有分離區的影響,該設計方案流量最大。

圖15 方案3空間流場截面及空間流線

加裝渦流發生器,對初始構型流量的提升效果非常顯著。傳統NACA進氣道經過多輪設計無法達到指標的情況下,通過渦流發生器脫出的尾渦對進氣道內的低速區域氣流有效控制,進而滿足最苛刻狀態的流量指標要求,起到增加滑油散熱器流量,改善進氣道內流場特性的作用。

基于渦流發生器的進氣道滑油散熱系統對進氣道性能改進結果表明,通過流動控制手段干擾原始流場,使得進氣量有所增加,能夠滿足項目設計需求,是一種行之有效的方法。渦流發生器本質上是一種安裝在機體上的小展弦比機翼,能夠借助小的機翼誘導出更強的翼尖渦。這種高能量的翼尖渦與下游的低能量邊界層混合后,使得邊界層能量增大,處于逆壓梯度的流場變得不容易分離,從而使得進氣道流道通暢。

4 結 論

(1) 相比于均勻自由來流狀態,滑流會改變埋入式進氣道的流場特征,使進氣道內部出現難以控制的分離區域。

(2) 合適的渦流發生器高度及位置能夠有效控制進氣道內部的分離區域,抑制區域的擴展,從而有效提高通過滑油散熱器的流量。當渦流發生器沿當地氣流方向布置時,通過散熱器的流量提高12%,體現了較好的流場控制效果。