飛機座艙蓋串級PID加溫控制系統設計

張洋洋,馬春香,陳偉,楊蓓,王云

(1.南昌航空大學 飛行器工程學院, 南昌 330063)

(2.江西洪都航空工業集團有限責任公司, 南昌 330024)

0 引 言

航空器的工作環境與地面設備的工作環境存在差異,因此,在航空器研發過程中必須通過航空環境試驗[1],以保證機載設備能夠安全運行,從而保障飛行員安全[2]。隨著載人航空器的高速發展,座艙蓋受到的氣動載荷、氣動加溫愈發強烈,可能導致座艙蓋在飛行過程中出現裂紋甚至發生疲勞破壞[3]。為了模擬座艙蓋在高空飛行環境中所受的溫度、壓力載荷,建立座艙蓋加溫加載疲勞試驗臺十分重要。

國內加溫加載疲勞試驗臺有關座艙蓋加溫場模擬的研究主要有:劉振俠等[4]針對特定型號的飛機設計試驗臺,解決其溫度超調的問題;徐長君等[5]、王鑫等[6]分別研究了座艙蓋加溫均勻性上的關鍵技術;李世武和劉珊[7-9]在理論上采用熱經濟分析對加溫加載試驗臺進行了功耗調整,增加其熱經濟效益。對于常規單閉環PID控制回路,由于管道換熱的延時性,當座艙蓋外表面溫度接近設定值時,下游溫度伺服曲線會出現很大程度的超調。應對由溫度場滯后帶來的超調,吳相甫[10]通過模糊 PID 控制進行改善;曹順安等[11]通過Smith預估器做前饋處理;盛娜等[12]采用 DMC-PID 串級控制解決了焦爐加熱系統溫度滯后的問題,并通過仿真驗證了這種方法的有效性。

對于座艙蓋加溫模擬系統,俄羅斯采用輻射加溫的控制形式,控制對象為紅外燈管的輻照強度,其存在溫度載荷譜難以控制、溫度場的均勻性難以滿足的缺點;美、法主要采用交流換熱的形式,控制對象為對氣體加溫的功率,但同樣存在溫度場根據任務要求反應不靈敏和控制效果滯后的現象。

針對溫度場這一典型大慣性環節控制難的問題,本文在座艙蓋加溫系統采用交流換熱的基礎上再采用內外環PID串級控制方案,內環PID調節器控制風道加熱器的輸出功率,外環PID調節器控制系統溫度,并通過真實試驗實際解決加溫試驗中被控點溫度對加溫任務曲線反應不靈敏和溫度場滯后帶來的溫度超調問題。

1 加溫系統建模

試驗臺的加熱方式已經趨于成熟,要解決加熱靈敏度不足和溫度超調的問題還需要從控制入手。分析加溫系統模型,針對模型進行可靠控制器設計,再應用于實際試驗臺是本文的主要目標。

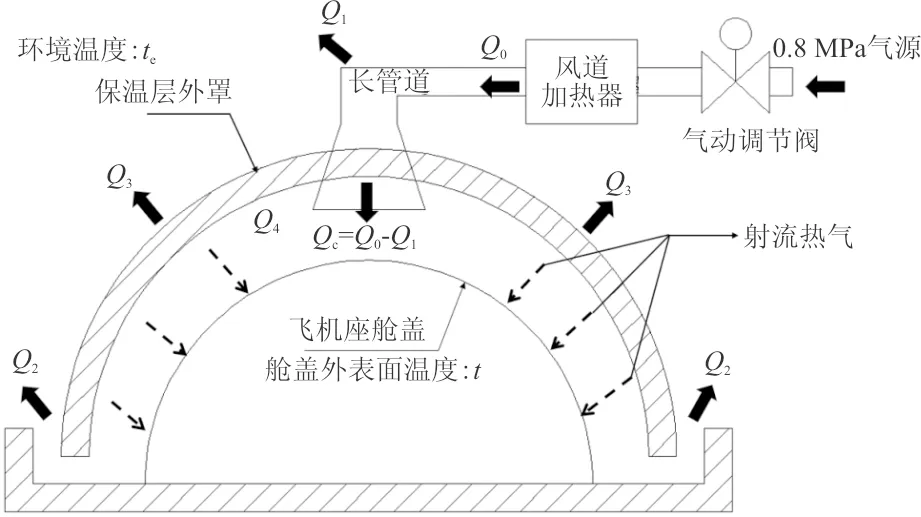

飛機座艙蓋加溫試驗系統使用已有的0.8 MPa氣源向座艙蓋表面供氣,氣路經過120 kW風道加熱器進行加熱,加熱器功率受可控硅控制,如圖1所示。加熱系統采用風道加熱器對氣體進行加熱,通過平行射流的方式(圖中簡化為直接噴氣)對座艙蓋表面進行加熱,流進加溫系統中的加熱后的氣體通過熱傳遞使座艙蓋外表面升溫,傳遞熱能后的氣體通過保溫層開口排出。

圖1 加熱系統結構圖

圖1中,Q0為加熱器產生的熱量,為可控變量;Q1為長管道散熱;Qc為經過散熱后給座艙蓋加溫的熱量;Q2、Q3依次為氣體帶走的熱量和保溫層散熱;Q4為保溫層內氣體的熱量。單位都為焦耳(J),Q4、Q2部分的氣體溫度可以近似相同。

對加熱系統進行特征分析,得到以下特點:①座艙蓋上的任意位置溫度,在加熱過程中都隨時間升高,且只和控制量Q0和環境溫度te有關(設系統各部分導熱系數為常數),單位為攝氏度(℃);②保溫層內包圍座艙蓋的氣體溫度在加熱過程中始終高于座艙蓋溫度,使得座艙蓋不具備對外進行熱輻射的條件,因此只需要考慮熱對流和熱傳導的影響;③座艙內根據試驗要求保持常溫,可以認為座艙的溫度集中在外表面,內部熱阻遠小于外部熱阻。根據上述特征可以判斷加熱系統的加熱過程屬于非穩態導熱中的瞬態導熱,且滿足集總參數法的使用條件。

根據集總參數法,將系統認為是一個“零維問題”,座艙蓋外表面溫度與其坐標位置無關,某一微分時間dτ的導熱速率只與加熱氣體和座艙蓋發生的熱對流有關,即:

(1)

式中:ρ、c、V分別為表征座艙蓋密度(kg/m3)、比熱(J/(kg·℃))和體積(m3)的基本物理量;A為加熱氣體與座艙蓋外表面之間的有效接觸面積(m2);h為對流表面傳熱系數(W/(m2·℃));T氣為發生熱交換時的氣體溫度(℃),與Q4、Q2部分的溫度相同;T(℃)為這一微分時間的座艙蓋溫度(℃)。

對加熱系統使用能量守恒可知,用于加溫的能量Qc在加熱過程中被分成了Q2、Q3、Q4和座艙蓋溫度四個部分,即:

Qc=ρcVT+Q2+Q3+Q4

(2)

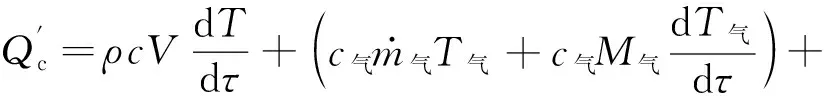

為了簡化問題,且Q3作為保溫層溫度泄漏量不大,將Q3部分的熱量忽略不計,同時,由于最后探究的關系是加熱功率和當前溫度之間的關系,式(2)兩邊同時對時間微分dτ求導,則可寫成如下形式[13]:

(3)

即:

(4)

聯立式(1)和式(4),消去T氣,可得可控量Qc和當前溫度T之間的關系為

(5)

將常數項以簡單字母表示,可令:

即有:

(6)

式(6)中所有的控制和被控量都是時間的函數,考慮到溫度傳遞性質本身具備的滯后性,設滯后時間為τ1,則式(6)可寫成如下形式:

(7)

根據拉氏變換,可得傳遞函數:

(8)

2 串級PID調節器設計

2.1 調節器擬解決的關鍵問題

PID調節器在整個系統中的作用是輸入設定值時,通過調節輸出執行機構的功率,將誤差縮小到一定范圍,并保持穩定。系統中的執行機構是控制風道加熱器功率的可控硅。實際應用中,由于采樣時間不是連續的,在采樣間隔足夠短的情況下,通常用累加表示積分部分,差商表示微分部分,得到如下表達形式[14]:

(9)

式中:u(k)為采樣周期下的系統輸出,對應加溫系統中的輸出功率;e(k)為采樣周期下的調節量與目標值的差值,對應系統中采樣周期下的當前溫度和設置溫度的差值;KP、KI、KD分別為系統的PID參數;T為采樣周期。

對于常規的單閉環PID控制回路,由于管道換熱具有一定的延時性,不可避免地會造成控制效果滯后的情況。當座艙蓋外表面溫度接近設定值時,風道加熱器出口溫度由于持續加熱將超過設置溫度很多,導致測點溫度達到設定值時,由于上游加熱器出口溫度過高,依然存在相當一段時間的換熱,致使下游溫度的伺服曲線跟隨會出現很大程度的超調。本文根據實際導致控制大滯后的原因,即由于風道加熱管道過長,導致管路出口溫度和測點溫度溫差過大,設計串級PID調節器來解決升溫過程滯后的問題。

2.2 調節器設計

串級PID控制是采用兩個PID調節器串聯使用,第一個PID的輸出作為第二個PID 的輸入[15],串級控制的系統控制框圖如圖2所示。

圖2 串級PID控制方案

內環PID調節的作用是直接改變風道加熱器的輸出功率,外環PID改變內環PID的設定溫度,SV1表示試驗要求的溫度設定值,SV2表示用于控制輸出功率的設置值,其控制規則為:

(1) 升溫階段,當外環PID接收到測點溫度和SV1時,外環PID調節器計算出一個增益K,并以SV2=SV1×K作為內環PID的設定值,使得內環PID調節器的設定值SV2明顯大于試驗設定的值SV1,從而保證升溫過程中的升溫速率。

(2) 升溫末段,當測點溫度接近設置溫度時,內環PID以加熱器出口溫度作為閉環反饋,當測點溫度接近SV1時,外環PID輸出一個很小的增益,使得SV2接近于SV1,從而保證出口溫度不會超過設定值很多,達到減小超調的目的。

(3) 穩溫階段,當加熱階段結束,測點溫度接近于SV1時,外環PID輸出值K≤1,使得測點溫度、設定溫度SV1以及加熱器出口溫度,三點溫度相等(實際試驗由于長管道散熱Q1存在,加熱器出口溫度會略高于設定溫度),保持溫度穩定。

3 加溫系統溫度控制的實現

3.1 控制器的仿真實現

試驗控制系統最終在LabVIEW虛擬儀器平臺上完成,LabVIEW平臺提供的MIT(Model Interface Toolkit)模塊是一種模型接口工具包,可以將不同軟件環境中的仿真模型和控制算法集成到 LabVIEW 中,目前支持15 種仿真環境,包括MATLAB/Simulink仿真環境[16]。設計階段在Matlab中的Simulink模塊中建立仿真模型,并針對模型設計相對應的串級PID調節器。

通過對控制系統進行控制效果仿真,反復調節串級控制器內外環參數達到理想的控制效果,根據系統仿真的結果,利用Matlab中Code Generation指令可將串級控制器的部分轉換為LabVIEW平臺所能調用的dll文件,即動態鏈接庫。LabVIEW平臺則通過MIT模塊調用動態鏈接庫,完成跨平臺開發。

3.2 控制系統結構

控制系統硬件結構如圖3所示,加溫系統的硬件架構包括上位機的電腦主機,座艙蓋上的溫度傳感器和加溫設備,以及管道和氣動閥門組成。系統采用加熱空氣進行熱交換的方式加熱座艙蓋表面,通入風道加熱器的氣體受氣動控制閥控制,氣動控制閥能接收模塊輸出的4~20 mA信號,對應輸出閥門開度從全關到全開,由于座艙蓋外的保溫層與座艙蓋之間不構成密閉環境,氣動加溫系統不會改變座艙蓋外受載情況。風道加熱器電源由交流接觸器控制,通過繼電器模塊可以遠程控制交流接觸器線圈的通斷,進而實現上位機對風道加熱器的供電控制。

圖3 控制系統硬件結構

120 kW的風道加熱器在實際安裝時被拆分為3組40 kW加熱器,其目的是在升溫到某一階段時,能以最快方式將加熱器功率降低,防止溫度過度超調。

座艙蓋表面均勻分布有22個T型熱電偶,用于數據的實時監控和溫度的控制。控制溫度的直接執行結構是風道加熱器,風道加熱器受電流調整器(即可控硅)控制,可控硅接收4~20 mA的模擬量信號,控制加熱器工作功率從0到100%變化。

軟件結構如圖4所示,在LabVIEW 平臺下,運用LabVIEW 特有的圖形G語言進行程序設計,實現控制系統數據采集、遠程通/斷電設置、數據保存以及錯誤報警等功能。下位機通過NI數據采集卡采集傳感器數據,采樣速率為300 Sps,即1 s采樣3次,通過光纖板卡將數據發送到上位機;試驗要求先行通氣,再對加熱器進行操作,目的是防止風道加熱器干燒,造成設備損壞;同時,程序還能夠滿足故障報警要求,在加熱器出口設置報警,防止過高的溫度吹入座艙蓋。

圖4 控制軟件流程圖

4 控制效果分析

為了方便顯示,本文將試驗中22個座艙蓋表面的測點溫度取平均值,與常規的單閉環PID控制器做比較,結果如圖5所示。

圖5 控制方案對比

串級PID調節器在抑制系統溫度超調時具有很大優勢,主要原因是串級PID在調節過程中將風道加熱器出口溫度設計進入閉環,通過出口溫度影響加熱器輸出功率;而普通單閉環PID調節時,只能以測點溫度作為唯一被調量,導致溫度接近設置溫度時,出口溫度已遠超設定溫度,從而導致系統控制效果超調。

本次試驗的任務曲線要求為:每分鐘升溫不低于10 ℃,最后將溫度穩定在(50±2) ℃的范圍內。從圖5可以看出:串級控制對溫度任務設置更為敏感,反應速度快,且超調量較少。串級控制起始位置過高的原因是壓縮氣源處提供的壓縮氣體溫度高于室內溫度,壓縮氣體進入后使得保溫層內溫度升高。

5 結 論

(1) 由于送氣管道過長,常規單閉環PID調節器持續大功率輸出會導致上游加熱器出口溫度過高,超調量過大的問題。本文以飛機座艙蓋為加溫對象設計的加溫控制系統,有效解決了該問題;同時還解決了由于加溫試驗本身性質導致的控制量反應滯后的問題。

(2) 通過串級控制的方式,能很好地改善系統控制的靈敏程度,使系統盡快進入到加溫階段。

(3) 在抑制超調方面,內外環的串級方式能考慮更多影響因素(例如加熱出口溫度),從而改善控制效果。