鈣鎂渣酸化的試驗研究

楊 瑗,陳先友,姚應雄,高占勛

(云錫文山鋅銦冶煉有限公司,云南 文山 663099)

在濕法煉鋅過程中,目前采用的是沸騰焙燒-浸出-三段凈化(冷卻除鈣鎂)-電解-熔鑄工藝,目前該工藝的鋅浸出效率高,具有先進技術,節能環保的優點[1]。但濕法煉鋅中的鈣鎂是從鋅精礦和冶煉過程中的輔料帶入系統的,在高溫凈化后的鈣鎂以硫酸鈣、硫酸鎂形式進入到溶液中,在整個濕法系統溶液中不斷積累循環,直到飽和狀態,鈣鎂鹽在溶液中大量存在給濕法冶煉帶來諸多不良影響[2]。其中電解槽電壓升高,鋅電解生產需消耗大量電能,歷年來耗電量占鋅生產總用電量的75%左右;電解電耗包括直流電耗和交流電耗,其中直流電耗約占電解電耗的90%[3],因此,降低槽電壓對于電解煉鋅有著至關重要的作用。

鈣鎂進入濕法系統,增大了溶液密度,使溶液的粘度增大。易造成礦漿固液分離和過濾困難,易造成濾布毛孔堵塞,造成過濾無法進行;此外,造成冷卻塔、電解槽壁、輸液管道、陽極板等表面附著大量結晶,造成勞動強度增大,送液能力急劇降低,設備本體損壞、管道堵塞、槽電壓升高等難題。因此,清除過量溶解的鈣鎂是每個濕法煉鋅廠需要解決的問題。本試驗研究了濕法煉鋅過程中鈣鎂渣酸化除鈣鎂的試驗研究[4]。

1 試驗原料與方法

1.1 實驗原料

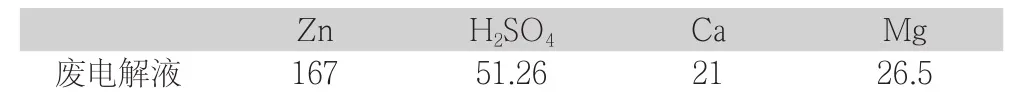

實驗原料來某濕法冶煉廠,渣為凈液車間沉降槽鈣鎂渣。目前脫除鈣鎂的方法主要有無機鹽化學沉淀法、萃取法、濃縮靜置法(冷卻沉降法)。成分如表1、表2所示。

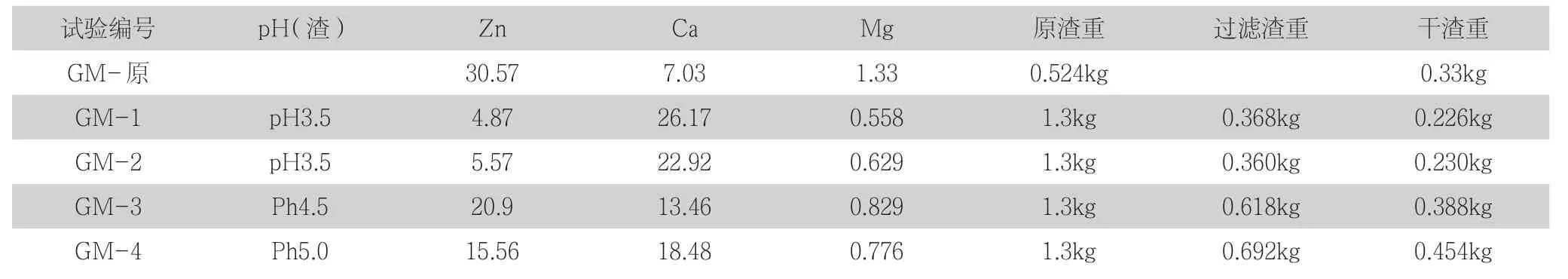

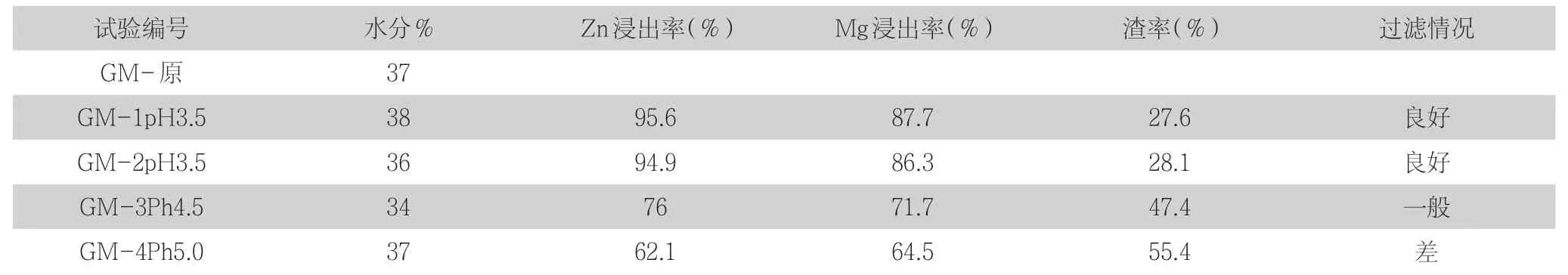

表1 沉降槽鈣鎂渣成分(%)

表2 廢電解液成分(g/L)

1.2 試驗方法

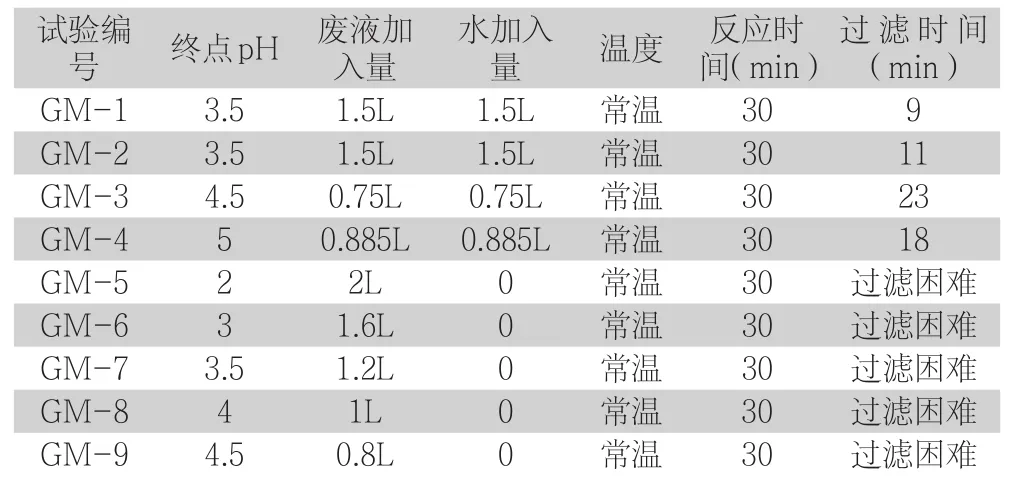

本實驗用2L燒杯做單杯對照組實驗,用廢液或者水稀釋廢液之后酸洗鈣鎂渣,調pH時用攪拌混合均勻,終點pH到位后停止攪拌靜置30min。觀察現象,取樣分析Zn、Co、Cd、As、Ge、Ca、Mg。

在常溫下,用水將廢液稀釋之后,終點pH控制在3.5~5.0,反應時間為30min。

具體試驗參數如下表3:(備注:GM為鈣鎂的縮寫)

表3 試驗條件

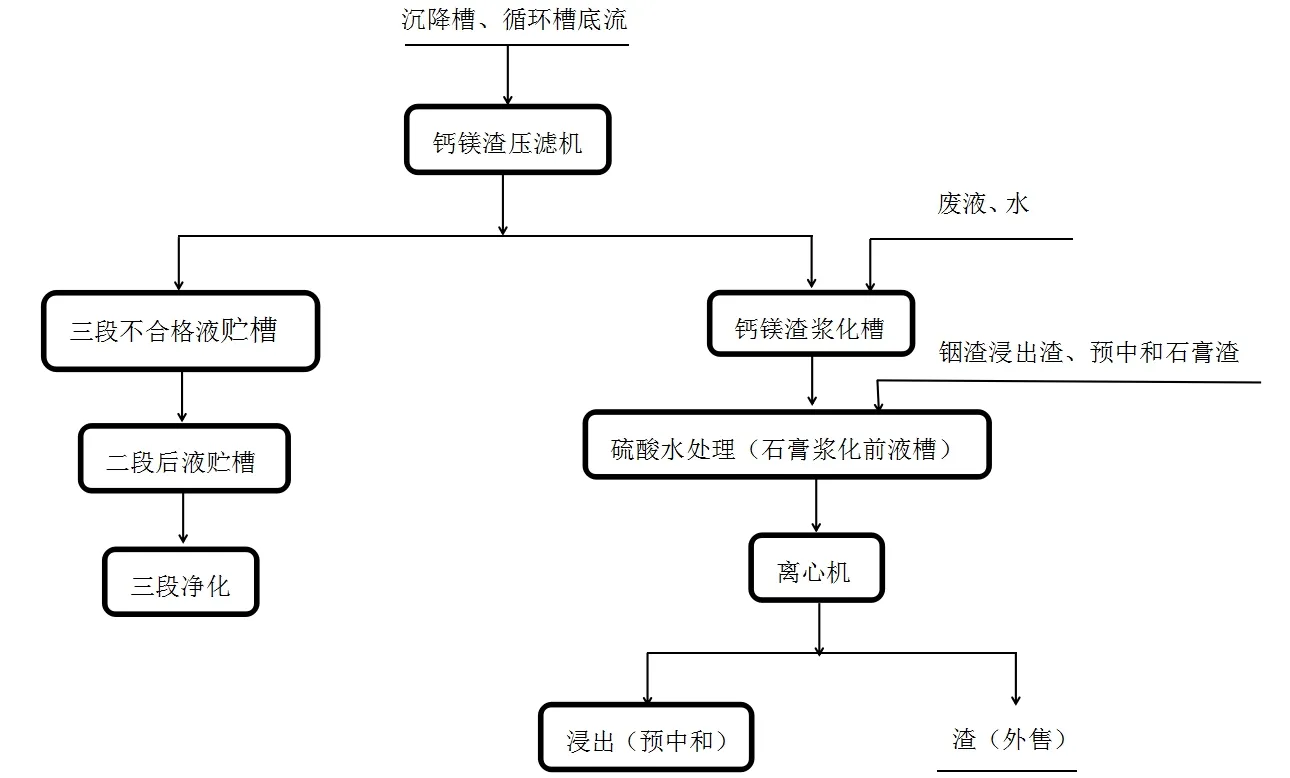

2 工藝流程

由于Zn2+在較高的pH(pH>5)時容易水解,溶液溫度低于40℃又容易結晶,硫酸鋅無論是水解沉淀還是結晶析出都容易吸附硫酸鈣和硫酸鎂的共同析出。溶液中大量的鈣鎂離子析出形成底流或者附著于管道、槽罐壁。

不僅影響了正常生產穩定的運行,使得開機流量減小,還增加了清理的勞動強度和清理費用。為避免鈣鎂離子在系統累加富集,所以需加強沉降槽、循環槽底流的壓濾,及時排出酸化,從而提高溶液質量,對降低電解槽電壓起到了關鍵作用。

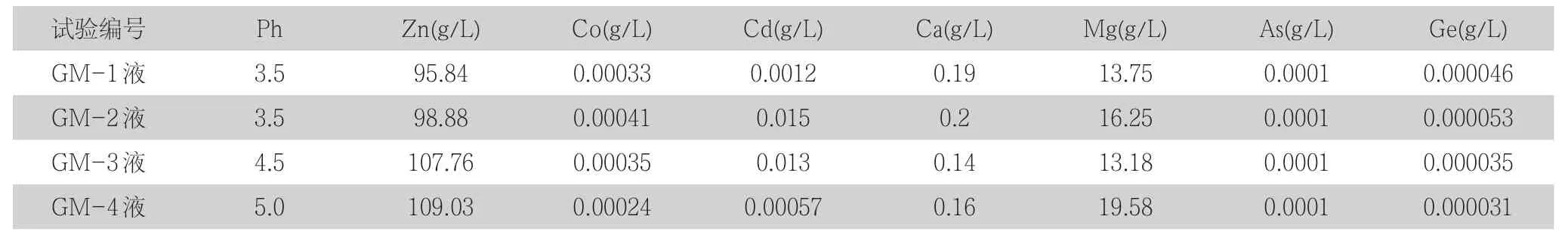

表4 鈣鎂渣酸洗液試驗結果

表5 鈣鎂渣酸洗后渣試驗結果

表6 鈣鎂渣浸出率

圖1 鈣鎂渣酸化工藝流程

3 結果與討論

3.1 實驗結果

試驗過程中實時監測pH情況,使鈣鎂渣攪拌充分,整個過程穩定運行。具體試驗結果如下表4、表5、表6。試驗過程中GM-5~GM-9為未將廢液稀釋直接酸洗鈣鎂渣,因酸洗過后,壓濾困難,未對其試驗結果進行分析。

3.2 試驗小結

(1)從以上數據可知,酸度對溶液中Ca2+、Mg2+去除效果明顯,但過高的酸度(用廢液直接酸化)并不能帶來更好的效果,酸度過低,浸出效果不理想,導致渣含鋅的浪費且不易過濾。在pH3.5時,鋅浸出率、除Ca、Mg效果較好。

(2)從本次試驗研究可知,鈣鎂渣酸洗時必須使用生產水將廢液中和,廢液含Zn較高,易導致壓濾困難。在生產過程中需將鈣鎂渣pH調至3.5左右,可保證鋅的回收率,且能進行正常的壓濾,同時少部分的Ca、Mg也能從渣中排出,從而減少溶液系統Ca、Mg的富集。

3.3 結論

(1)酸洗鈣鎂渣液全部使用廢液時,試驗結果顯示,無論pH調至多少,壓濾都不能正常進行。

(2)當用水稀釋廢液(1:1)之后,調節適當pH可進行壓濾。

(3)pH3.5時:鈣鎂渣中的Zn浸出效果較好,浸出率較高,過濾性能良好;其中Ca能才渣中排除25%左右,Mg能從渣中外排10%~15%。

(4)pH4.5時:浸出效果稍差,過濾性能一般。

(5)pH5.0時:大量的Zn還在鈣鎂渣中,未能起到較好的浸出效果,且過濾性能較差。

(6)隨著pH的升高,浸出率降低,渣率升高,過濾越來越困難。

(7)鈣鎂渣酸化后的溶液,相關雜質離子偏低,和新液質量要求偏差不大,因此還能稀釋系統雜質離子濃度。