磨礦粒度對磁鐵礦磁性特征及磁團聚的影響

郭小飛,任偉杰1,張洺睿1,代淑娟,趙通林,朱巨建

(1.遼寧科技大學礦業工程學院,遼寧鞍山,114051;2.遼寧省金屬礦產資源高效采選與利用工程技術研究中心,遼寧鞍山,114051)

磁鐵礦是最典型的強磁性礦物,影響其磁性的主要因素包括氧化程度、粒度、溫度和顆粒形狀,其中粒度的變化對其磁性特征有顯著影響[1-2]。研究表明,當磁鐵礦粒度較大時,磁化時磁疇壁的移動占主導地位。隨著粒度的減小,每個顆粒中包含的磁疇數目減少,磁化時磁疇壁的移動相對減少,磁疇的轉動逐漸占主導地位,但磁疇轉動所需的能量比磁疇壁移動所需的能量大得多。當磁鐵礦的粒度降到單磁疇狀態時,磁疇壁的移動將隨之消失,此時,顆粒的磁性完全來自于磁疇的轉動[3-4]。由于磁疇的變化具有不完全可逆性,磁鐵礦被磁化后因具有剩磁作用而產生團聚[2-4]。針對強磁性礦粒形成磁團聚的機理及影響因素,國內外學者進行了相關研究。EYSSA等[5]推導出懸浮液中2個強磁性顆粒之間的相互作用力與磁化磁場的平方以及顆粒半徑的平方呈正比例關系;魏以和等[6]的研究結果表明:磁鐵礦粒度越小,磁選分離所需的外部磁場強度更高,粗顆粒磁鐵礦能夠強化磁團聚效果;儲德應等[7]根據磁團聚的形成和破壞機理,推導出磁團聚體的粒度與顆粒直徑的1.5 次方呈正比例關系;林潮等[8]利用磁化介質表面電流的概念及電磁場理論,推導出適用于計算有(無)外加磁場時強磁性礦粒間的磁團聚力的公式,且該公式經過適當的變換就與磁選理論中磁力的計算公式一致;SMOLKIN 等[9-13]對磁性顆粒間的磁作用公式進行了研究;庫建剛等[14-15]在傳統磁分離理論基礎上引入了磁偶極子模型,根據磁偶極子之間磁場的相互作用,模擬了其在不同角度下的相對運動過程,推導了一種在均勻磁場中2個磁偶極子間相互作用的新公式,證明了磁偶極子力是微細粒磁鐵礦磁選過程中受到的最主要的力。以上研究主要用于指導磁選理論及設備的研究,均未涉及磁鐵礦磁性特征變化對磁團聚的影響。若部分粗粒嵌布的磁鐵礦顆粒在粗磨階段已經單體解離,則利用磁鐵礦磁性特征的變化及其對磁團聚的影響規律,從一段球磨排礦(分級溢流)或者一段濕式磁選精礦中分離出磁鐵礦單體顆粒,并拋除非磁性的脈石,將會促進磁鐵礦生產效率的提高。本文作者以磁鐵礦磨礦粒度對其磁性特征的影響為基礎,分析粒度變化對磁鐵礦顆粒間磁團聚力的影響規律,為磁鐵礦選礦技術的改進提供依據。

1 試驗

試驗礦樣為鞍本地區典型的磁鐵石英巖,含鐵礦物主要為磁鐵礦和少量赤鐵礦。脈石礦物主要為石英,并含有少量角閃石、綠泥石、透閃石、方解石等。原礦中總鐵(TFe)品位為30.31%,FeO質量分數為12.95%。選礦廠普遍采用“階段磨礦、多段弱磁選—細篩自循環—磁選柱精選”的工藝流程,最終平均磨礦細度為小于74 μm的顆粒負累積產率為80%,細篩的篩孔為0.125 mm,精礦TFe品位為67.5%、回收率為80%。

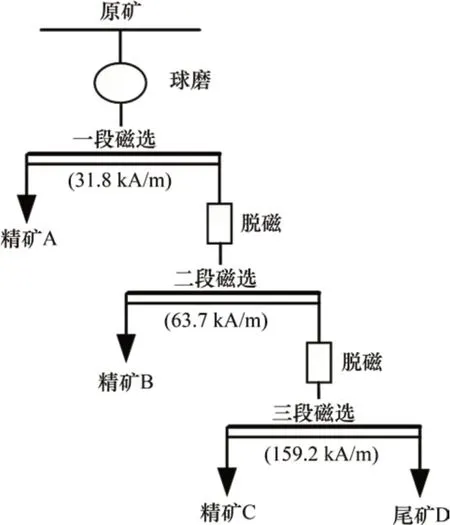

試驗礦樣中負累積產率為90%時的粒度為12 mm,采用實驗室型顎式破碎機和對輥破碎機閉路粉碎至小于2 mm,再采用Φ240×90 錐形球磨機進行磨礦試驗,磨礦的質量分數為70%。采用Φ50×900 磁選管和Φ80×260 數字脈沖脫磁器進行“階段弱磁選”,試驗流程如圖1所示,將分選產品分別標記為精礦A(磁鐵礦單體)、精礦B(富連生體)、精礦C(貧連生體)和尾礦D(脈石)。

采用MLA-650自動礦物分析儀對試驗中重要產品的單體解離度進行測定,礦石磁化特性的測定設備為VSM-7404振動樣品磁強計[16-18]。

圖1 階段弱磁選試驗流程Fig.1 Flow-sheet of weak magnetic separation stage by stage

2 結果與討論

2.1 分選試驗

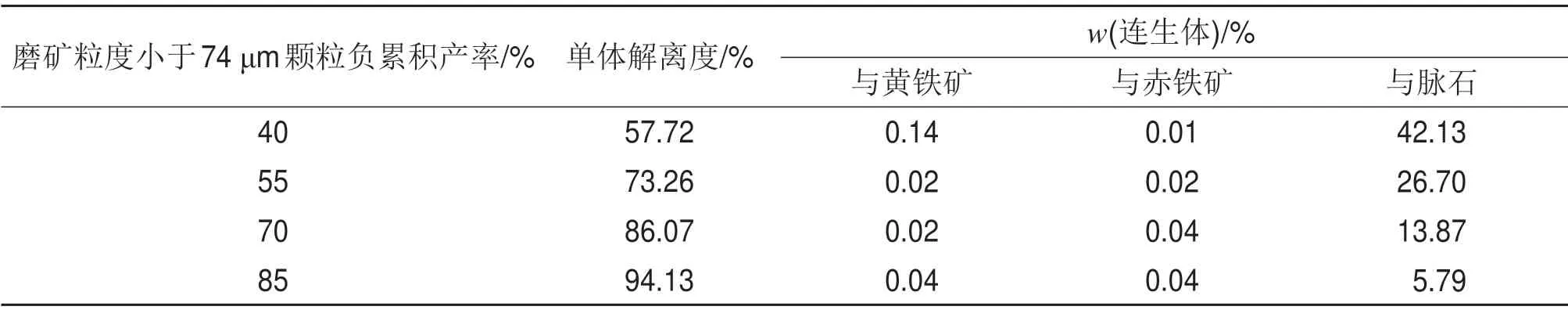

對粒度小于74 μm 的顆粒負累積產率分別為40%~85%的磁鐵礦球磨產品,采用MLA-650自動礦物分析儀進行單體解離度測定,結果如表1所示。

由表1可以看出:當磨礦產品中粒度d小于74 μm的顆粒負累積產率為40%時,磁鐵礦的單體解離度為57.72%,其中,130≤d<170 μm 粒級中鐵氧化物的質量分數為43.05%;當磨礦產品中粒度小于74 μm的顆粒負累積產率由55%增加至85%時,磁鐵礦的單體解離度逐漸由73.26%增加至94.13%。若磁鐵礦顆粒在磨礦過程中已經發生單體解離,則預先將其分選出來作為鐵精礦并拋除非磁性脈石,能夠大幅度減少后續磨礦和選別作業的負荷[19]。

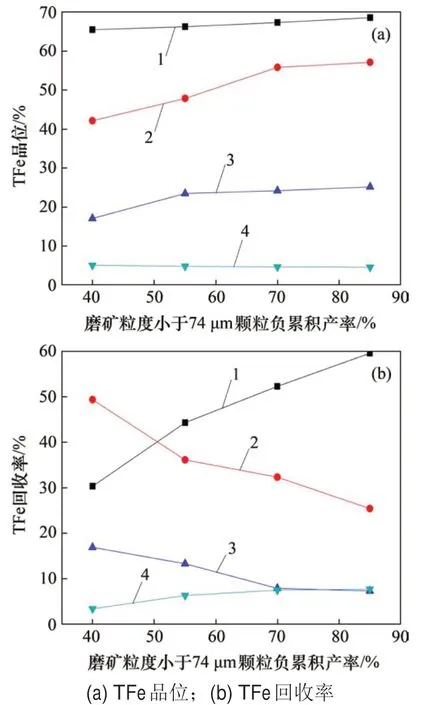

采用“階段弱磁選”(如圖1所示)對以上磨礦細度的磁鐵礦進行弱磁選別,試驗結果如圖2所示。

圖2 磨礦細度對磁鐵礦階段磁選實驗指標的影響Fig.2 Effect of grinding fineness on the stage magnetic separation indexes for magnetite ores

由圖2可以看出:當磁鐵礦磨礦產品中粒度小于74 μm的顆粒負累積產率為40%時,一段弱磁選精礦A 的TFe 品位和回收率分別為65.49% 和30.31%,尾礦D的TFe品位和產率分別為5.06%和20.47%;當磨礦產品粒度逐漸降低至小于74 μm的顆粒負累積產率為85%時,3種分選精礦的TFe品位逐漸上升,而尾礦D的TFe品位逐漸下降,增加趨勢在70%時變慢;隨著磨礦細度的降低,精礦A和尾礦D的回收率逐漸升高,而精礦B和精礦C的回收率則逐漸降低。

表1 不同磨礦細度磁鐵礦的單體解離度Table1 Liberation degree of magnetite at different grinding fineness

在相同條件下不同分選產品的TFe品位和回收率是由磁鐵礦的單體解離度決定的。試驗結果表明:在粗磨產品中已經存在TFe品位大于65%、回收率大于30%的合格鐵精礦,同時含有產率超過20%的非磁性脈石,而這部分產品可以通過弱磁選的方法提前分離出來。磁鐵礦中不同組分磁化特征及其在磁選過程中受力特性的變化對分選效果具有直接影響。

2.2 磁鐵礦不同組分的磁化特性分析

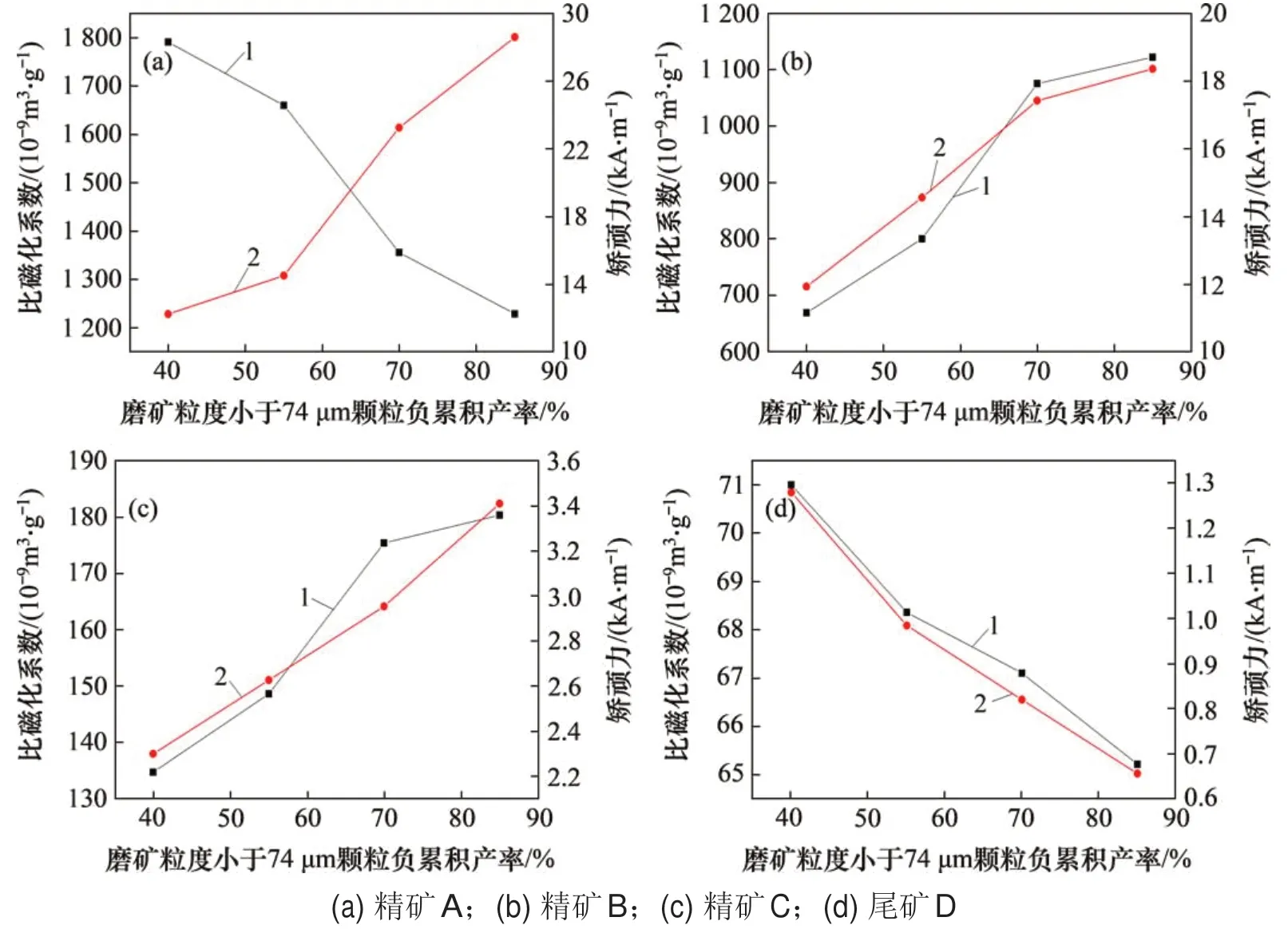

對不同磨礦粒度條件下“階段弱磁選”的4種分選產品,采用Modl-7404 振動磁強計進行磁化曲線測定,其中,比磁化系數和矯頑力的計算結果如圖3所示。

由圖3(a)可以看出:隨著磨礦粒度降低,精礦A的比磁化系數逐漸減小,矯頑力卻逐漸增加;當磨礦粒度小于74 μm的顆粒負累積產率由40%增加至85%時,精礦A 的比磁化系數降低了29.71%,矯頑力增大了168%。說明磁鐵礦的粒度越小,磁化所需的外磁場強度越高,磁化后也越不容易退磁。研究表明[1-2],磁鐵礦的比磁化系數越大,更容易通過磁選的方法實現分離。磁鐵礦的矯頑力越大,造成的磁團聚會對磁選過程產生不利影響。

隨著磨礦粒度降低,精礦B的比磁化系數和矯頑力均逐漸增大(圖3(b)),這主要是由精礦B 的TFe品位逐漸升高造成的。精礦C比磁化系數和矯頑力的變化趨勢(圖3(c))與精礦B 的相似,但由于精礦C的TFe品位較低,其總體增加幅度較小。尾礦D 的比磁化系數和矯頑力隨磨礦細度的降低均逐漸降低(圖3(d)),但由于尾礦D 中含有極少量的鐵礦物,變化幅度較小。

在磁選過程中,磁鐵礦單體與富連生體的分離是影響分選效果的關鍵。試驗中還發現,當磨礦粒度小于74 μm的顆粒負累積產率由40%增加至85%時,精礦A和精礦B比磁化系數之間的差異由62.64%逐漸降低至10.91%。因此,較粗的磨礦細度對實現磁鐵礦單體和富連生體的分離更加有利。

2.3 磁鐵礦顆粒在磁選過程中的磁團聚力

磁選的實質是利用磁力和機械力對不同磁性顆粒的不同作用而實現的[2,4]。傳統磁選過程中磁鐵礦單體與富連生體難以高效分離的主要原因在于:磁鐵礦單體與連生體之間的磁性差異遠小于磁鐵礦和脈石之間的磁性差異;磁力分選區域內較強的磁場不僅使磁鐵礦單體極易形成磁團聚,還使連生體和脈石夾雜進入團聚體中。

圖3 4種分選產品的比磁化系數和矯頑力Fig.3 Specific susceptibility and coercivity of four separation products

磁鐵礦顆粒間的磁團聚力在促使礦粒形成聚團或者磁鏈的過程中發揮著重要作用,受到磁化磁場、顆粒的比磁化系數以及粒度的影響,可采用如下公式進行計算[8]:

式中:μ0為真空磁導率;M為磁鐵礦顆粒在外磁場中的磁化強度;R1和R2為球形顆粒半徑;R為兩球形顆粒圓心距離。

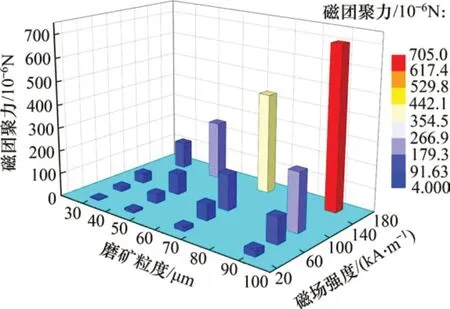

“階段弱磁選”的試驗結果表明,磁鐵礦單體(精礦A)和富連生體(精礦B)最易聚團或形成磁鏈。采用式(1)對4種分選產品在磁選過程中的磁團聚力進行計算,其中不同磨礦粒度條件下精礦A(磁鐵礦單體)和精礦B(富連生體)的磁團聚力(FAB)計算結果如圖4所示。

圖4 磁鐵礦單體和富連生體間磁團聚力的計算結果Fig.4 Magnetic agglomeration force between magnetite grain and rich inter-locking particle

由圖4可以看出:在相同外磁場條件下,磁鐵礦單體和富連生體之間的磁團聚力隨著磨礦粒度的降低逐漸降低,當磨礦粒度小于74 μm的顆粒負累積產率由40%(負累積產率為50%時的粒度為90 μm)增加至85%(負累積產率為50%時的粒度為30 μm)時,磁團聚力降低了83.46%;在相同磨礦粒度條件下,磁鐵礦單體和富連生體之間的磁團聚力隨著磁化磁場強度的增加迅速增加,當磁化磁場強度由31.8 kA/m 增加至159.2 kA/m時,磁團聚力增加了25.06倍。

計算結果還表明,當磨礦粒度小于74 μm的顆粒負累積產率由40%增加至85%時,磁鐵礦單體之間的磁團聚力(FAA)與磁鐵礦單體和富連生體之間的磁團聚力(FAB)的比值由3.46降低至1.19,與磁鐵礦單體和脈石之間的磁團聚力(FAD)的比值由44.47降低至34.68。

當磨礦粒度較大時,磁鐵礦單體和連生體之間磁團聚力的差異在較低的磁化磁場中相對較大,而磁鐵礦單體和非磁性脈石的團聚則主要由機械夾雜引起,因此,采用較弱的磁場對磁鐵礦不同組分進行分離是比較有利的。但在磁鐵礦的一段粗選中,為了提高強磁性礦物的回收率,所采用的磁場強度(95.5~159.2 kA/m)均較高[2,4],磁鐵礦單體與強磁性連生體之間的磁團聚力較大,易形成選擇性低的磁團聚體,使得磁選的精度受到影響。

3 結論

1)鞍本地區某磁鐵礦的一段磨礦產品中,已經存在約30%的磁鐵礦單體和超過20%的非磁性脈石,可通過弱磁選的方法實現預先分離。

2)當試驗礦樣磨礦粒度小于74 μm的顆粒負累積產率由40%增加至85%時,磁鐵礦單體的比磁化系數降低了29.71%,矯頑力增加了168%。磁鐵礦單體與富連生體比磁化系數的相對差由62.64%降低至10.91%。磁鐵礦的粒度越小,磁化所需的外磁場強度越高,磁化后也越不容易退磁。

3)磁鐵礦單體和富連生體之間的磁團聚力隨著磨礦粒度的降低逐漸減小,隨著磁化磁場強度的增加迅速增大。隨著磨礦粒度降低,磁鐵礦單體之間與磁鐵礦單體和富連生體之間的磁團聚力差異逐漸減小,磁鐵礦單體和連生體之間分離難度增大。

4)磁鐵礦單體和富連生體的分離是磁選精度提高的關鍵。較大的磨礦粒度對于磁鐵礦不同組分的弱磁選分離更加有利,預先分離出TFe品位滿足要求的磁鐵礦精礦和尾礦,能夠提高磁鐵礦的分選效率。