萃取精餾與變壓精餾分離甲醇/乙酸異丙酯工藝優化及節能

(1.福建師范大學福清分校海洋與生化工程學院,福建福州,350300;2.福建醫工設計院有限公司,福建福州,350013)

乙酸異丙酯(isopropyl acetate)是一種重要的有機溶劑,廣泛應用于黏合劑、涂料和制藥等行業[1],也可作為原料生產其他化學品,如可通過加氫或酯交換生產異丙醇等[2-4]。在以乙酸異丙酯與甲醇(MeOH)為原料制備異丙醇并副產品乙酸甲酯的反應精餾生產工藝中[5],后續產品的精制涉及產物與反應物的分離。此外,以乙酸異丙酯為溶劑的上述用途中,常添加甲醇作為混合溶劑使用,因此也產生了大量甲醇和乙酸異丙酯的廢液,需要進行分離。盡管甲醇(沸點64.7 ℃)與乙酸異丙酯(沸點88.5 ℃)兩者間沸點相差較大,但甲醇與乙酸異丙酯間存在較強的氫鍵,常壓下兩者會形成均相的最低共沸物,沸點為64.0 ℃,共沸組成中甲醇含71.72%(質量分數,下同)[6],因此,不能通過常規精餾分離乙酸異丙酯與甲醇混合物,必須通過各種用于共沸混合物分離的技術,如萃取蒸餾、變壓蒸餾、加鹽萃取精餾、共沸精餾、吸附和膜分離等[7-10]。在消除共沸物的各種分離技術中,如何選擇合適的分離方法并對分離方法進行優化是一項較為復雜的任務,每種分離技術對于共沸體系的分離均有優缺點,其中,吸附和膜分離多用于低含量水分的共沸體系分離過程,共沸精餾需篩選一種共沸劑與待分離的物質形成最低非均相共沸物,也常用于含水共沸物的分離,萃取精餾或變壓精餾在含醇和酯共沸體系的工業上已得到廣泛應用。對指定共沸體系分離的方法,在實現產品分離要求基礎上,應根據運行費用和整個系統的綜合經濟性選擇最合適的分離方法。鑒于鮮有萃取精餾和變壓精餾在甲醇/乙酸異丙酯共沸物分離對比及節能的文獻報道,為了綜合評價2種分離工藝,本文作者基于序貫迭代的優化算法,以年總費用最小作為經濟評價指標、CO2排放量作為環境評價指標,采用Aspen Plus軟件對某廠含甲醇和乙酸異丙酯混合液進行萃取精餾和變壓精餾工藝模擬與優化,探索上述2種分離工藝與年總費用和CO2排放量的關系,并進行對比,得到2種工藝的優化設計參數,為甲醇和乙酸異丙酯共沸物的分離方法選擇與過程節能提供依據。

1 基礎數據與評價指標

1.1 基礎數據

甲醇/乙酸異丙酯混合物處理量為1200 kg/h,進料溫度為25 ℃,甲醇和乙酸異丙酯質量分數分別為36%和64%。經過分離,甲醇產品純度≥99.5%,乙酸異丙酯產品純度≥99.5%,2種產品的回收率均為99.9%。

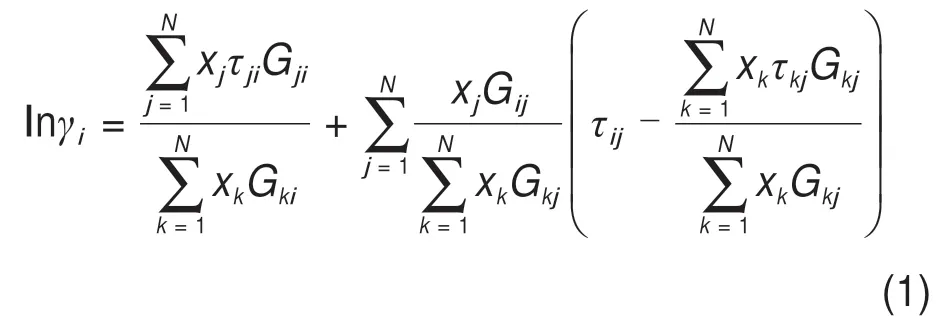

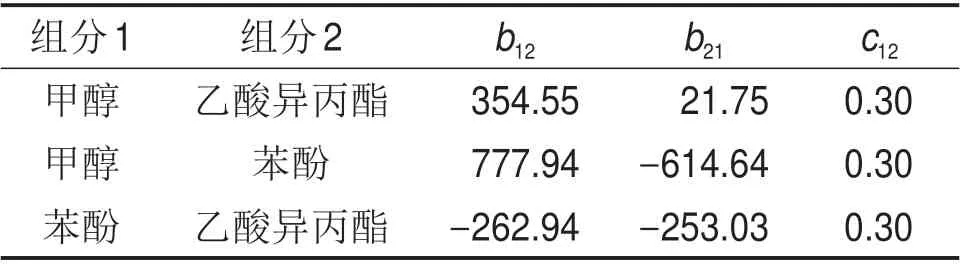

過程模擬結果的準確性在很大程度上取決于液相活度系數模型的適合情況及其二元相互參數的可靠性。變壓精餾分離方法只有甲醇和乙酸異丙酯2個組分,而萃取精餾分離方法則存在3個組分,即多了1種萃取劑,后續的萃取精餾可行性分析中選用苯酚為萃取劑。甲醇和乙酸異丙酯屬于高度非理想體系,基于此選擇NRTL活度系數模型計算液相活度系數進行液相非理想性修正,其表達式見式(1),選擇RK 方程進行汽相非理想性修正。利用RESA等[6]和HU等[11]提出的方法分別測定的常壓下甲醇/乙酸異丙酯、甲醇/苯酚2 組汽液相平衡實驗數據,擬合得到NRTL活度系數模型的二元相互參數,保證2 個工藝模擬的準確性。此外,乙酸異丙酯-苯酚的二元相互參數直接采用Aspen軟件里的默認值,如表1所示。

式中:i和j為待分離的組分;xj為組分j的摩爾分數;γi為組分i的活度系數;N為組分數;k為序數,k=1~N;Gij= exp(-cijτij);τij=bij/T;τii= 0;Gii= 1;bij和cij為NRTL 模型中相互作用參數;T為體系溫度。

表1 NRTL模型參數Table1 NRTL model parameters

為了驗證NRTL 模型及其擬合的參數可靠性,對比汽液相平衡實驗值與模型的計算值。對于常壓下甲醇/乙酸異丙酯和甲醇/苯酚2 個體系,已知體系壓力與液相組成2 個變量,利用擬合的NRTL模型參數分別計算汽相組成和體系的溫度,對比結果顯示,甲醇/乙酸異丙酯體系汽相中,甲醇質量分數的平均相對誤差為1.19%,體系溫度的平均相對誤差為0.05%;甲醇/苯酚體系汽相中,甲醇質量分數的平均相對誤差為1.62%,體系溫度的平均相對誤差為0.19%,這表明利用NRTL 模型及其擬合的參數能夠較好地進行汽液相平衡預測,所選的NRTL模型適合該分離體系,所擬合的模型參數準確、可信,為甲醇/乙酸異丙酯的分離模擬提供了可靠的理論依據。

1.2 經濟評價指標

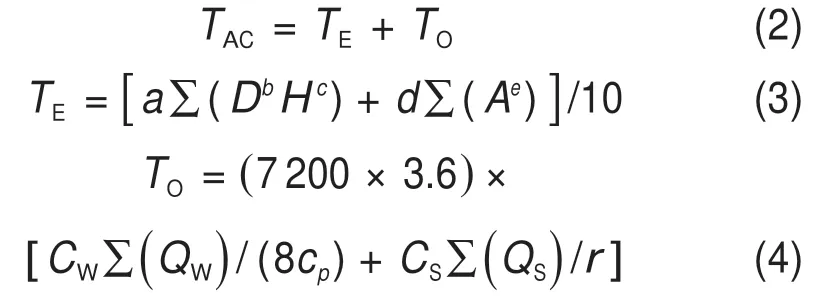

為了綜合評價萃取精餾和變壓精餾2種分離工藝,采用綜合經濟效益即年總費用(TAC)最小作為評價指標,進行分離工藝優化與對比。TAC由年設備折舊費用(TE)和年操作費用(TO)構成,年設備折舊費TE包括精餾塔及其內件和換熱器的折舊費用,忽略諸如回流罐、泵、閥門和管道等成本較小的設備[12],精餾塔和換熱器的設備費用采用LUYBEN[13]提出的計算式進行計算;年操作費用TO包括各塔再沸器蒸汽費用和冷凝器循環水費用。年操作時間設為7 200 h,年總費用的計算過程如下:

式中:TAC為年總費用,元/a;TE為年設備折舊費用,元/a,設備折舊年限設為10 a;TO為年操作費用,元/a;D,H和NT分別為精餾塔徑、塔高和理論板數,塔高計算式為H=(NT- 2)× 0.61+ 6;A為換熱器的面積,m2;冷凝器總傳熱系數K取0.852 kW/(K·m2),其他換熱器K取0.568 kW/(K·m2);CW為循環水價格,取0.4 元/t;QW為冷凝器熱量,kW;cp為水的比定容熱容,4.18 kJ/(kg·℃);冷卻水進出口溫度分別取32 ℃和40 ℃;CS為蒸汽價格,取180 元/t;QS為再沸器熱量,kW;r為飽和水蒸汽的汽化潛熱,2 036 J/g(壓力為1.0 MPa);a,b,c,d和e為各設備的造價系數,根據文獻[12]分別取123 480,1.066,0.802,51 072和0.65。

1.3 環境評價指標

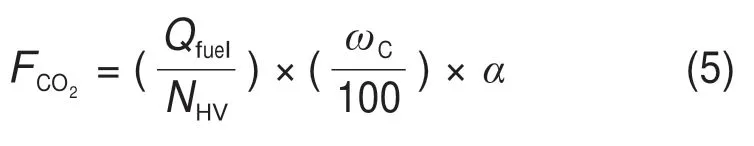

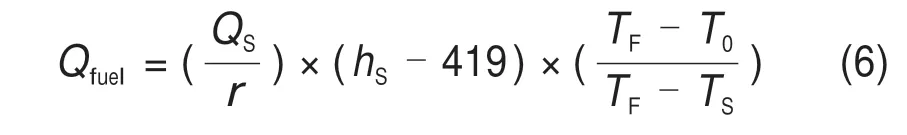

CO2排放量是環境評價的一個重要目標函數,對于精餾分離過程,主要是與再沸器所需的蒸汽有關,其計算公式采用GADALLA等[14]提出的一種用于計算精餾系統二氧化碳排放量的簡化模型,具體如下:

式中:FCO2為單位時間二氧化碳的排放量,kg/h;Qfuel為燃料燃燒量,kW;NHV和ωC分別為重質燃料油的凈熱值和碳含量,取3 9771 J/g 和86.5 g/g。α為CO2與C 的摩爾質量比,即3.67;r和hS分別為加熱蒸汽的汽化潛熱和焓,J/g;T0為氣溫,取298.15 K;TF和TS分別為鍋爐煙氣和煙囪的溫度,取2 073.15和433.15 K。

2 萃取精餾工藝

2.1 萃取劑選擇

萃取精餾的缺點是需要引入第三組分即萃取劑到分離系統中,因此,相對于變壓精餾工藝,萃取精餾應具有明顯的經濟優勢,使其成為共沸物分離選擇的工藝。鑒于萃取劑是萃取精餾的核心,萃取劑的添加顯著改變待分離共沸物之間的相對揮發度,起到消除共沸實現共沸物分離的目的[15]。萃取劑的選擇依據為:在萃取劑無限稀釋下2 種關鍵組分的活度系數之比(即無限稀釋相對揮發度,其定義見式(7)),該值越大,表明該萃取劑添加后的共沸物分離難度越小。

式中:和分別為在萃取劑無限稀釋下的組分i與j的活度系數。

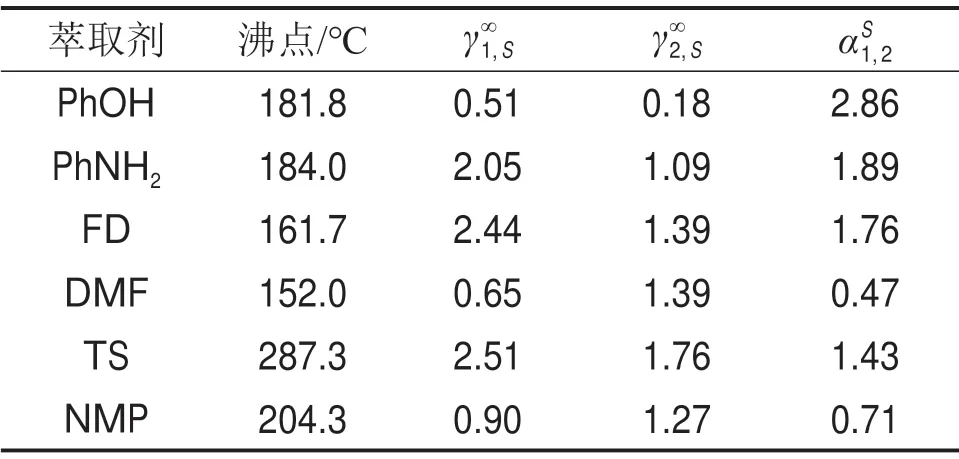

鑒于甲醇和乙酸異丙酯間存在較強的氫鍵而存在共沸,消除共沸需要斷裂分子間氫鍵,萃取劑可從沸點較高、含孤對電子對的含氧、含氮或或含硫等化合物中篩選。本文選用6種較常用的溶劑開展篩選:苯酚(PhOH)、苯胺(PhNH2)、糠醛(FD)、N,N-二甲基甲酰胺(DMF)、環丁砜(TS)和N-甲基吡咯烷酮(NMP)。首先,通過NRTL活度系數模型分別計算64 ℃下甲醇和乙酸異丙酯在萃取劑無限稀釋下的活度系數,然后,通過式(7)計算出甲醇和乙酸異丙酯在上述6種萃取劑中的無限稀釋相對揮發度,其計算結果見表2。從表2可知:4種萃取劑的加入使甲醇和乙酸異丙酯的無限稀釋相對揮發度大于1,這表明這4 種萃取劑已破壞并消除了甲醇和乙酸異丙酯二元體系的共沸,而苯酚的引入使得甲醇和乙酸異丙酯的無限稀釋相對揮發度最大,并且苯酚沸點較高且熱穩定性好,因此,在萃取精餾工藝中選擇苯酚作為萃取劑。

表2 甲醇(1)-乙酸異丙酯(2)體系萃取劑的篩選Table2 Extractant selection for methanol(1)-isopropyl acetate(2)system

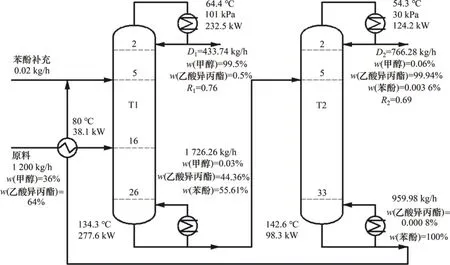

2.2 萃取精餾流程

圖1所示為萃取精餾分離甲醇與乙酸異丙酯的工藝流程,由萃取精餾塔(T1)與萃取劑回收塔(T2)構成,待分離的原料經預熱后從T1 下部進入,萃取劑PhOH 從T1 上部進入,經萃取精餾分離塔頂得到合格的甲醇產品。PhOH與乙酸異丙酯的混合物進入T2 進行PhOH 回收,經分離塔頂得到乙酸異丙酯產品。塔釜PhOH經冷卻后循環使用。操作壓力是精餾塔中一個重要的參數,在確定萃取精餾塔的操作壓力時,要考慮塔頂可使用冷卻水作冷卻介質,同時塔釜盡量避免使用高壓蒸汽作為熱源,此外操作壓力的變化對分離效果、萃取劑的用量也有一定的影響[16-17]。

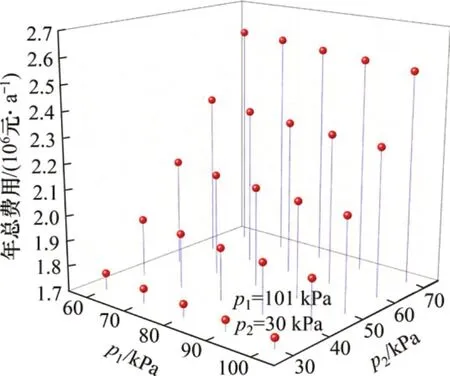

兼顧塔頂蒸汽物料冷凝過程避免采用低溫水和塔釜避免使用高壓蒸汽,在萃取精餾塔壓力(p1)優化過程中選擇60~101 kPa,塔頂為甲醇產品,頂溫為51.8~64.7 ℃;在萃取劑回收塔壓力(p2)優化過程中選擇30~70 kPa,塔頂為乙酸異丙酯產品,頂溫為54.4~77.3 ℃,釜溫為142.5~168.9 ℃。在該體系兩塔的壓力優化過程中,固定初始模擬參數:萃取精餾塔理論板數為25,原料進料位置在第18塊,萃取劑進料位置在第4 塊,萃取比(萃取劑和原料質量比)為1.0;萃取劑回收塔理論板數為25,進料位置在第12 塊,萃取劑回收塔塔釜物料與萃取精餾塔原料換熱,經換熱后萃取劑回收塔塔釜物料冷卻至80 ℃。使用Aspen Plus 的設計規定研究操作壓力對年總費用的影響,調節兩塔塔頂采出量(D1和D2)和回流比(R1和R2)以滿足兩塔頂部產品純度和回收率,結果如圖2所示。從圖2可以看出:在所研究的操作壓力范圍內,較佳的操作壓力分別是p1= 101kPa,p2= 30 kPa,此時的年總費用最小,這是由于:對于甲醇與乙酸異丙酯共沸體系分離,隨著操作壓力增大,萃取精餾塔分離能力提高,達到同樣分離要求所需的回流比減小,使該塔塔徑與再沸器能耗均降低,這與文獻報道結果一致[16,18],而該結果與常規的精餾理論結果相反。按理,操作壓力越低越有利于精餾塔各組分的分離,該理論的前提是塔的進料中各個組分均為液相。而在此工藝中,經過預熱后的進料為汽液混合物,而提高精餾塔的操作壓力后,由于體系中甲醇組分沸點隨之升高,進料中液相分率提高,提高了精餾分離效果。而萃取劑回收塔為普通精餾,壓力降低,二元組分間相對揮發度變大,分離能力提升。采用后續的其他工藝優化時,兩塔操作壓力分別為101和30 kPa。

圖1 萃取精餾分離流程圖Fig.1 Flowsheet of extractive distillation

2.3 萃取精餾優化

圖2 萃取精餾工藝操作壓力對年總費用的影響Fig.2 Effects of operating pressure of extractive distillation process on the total annual cost

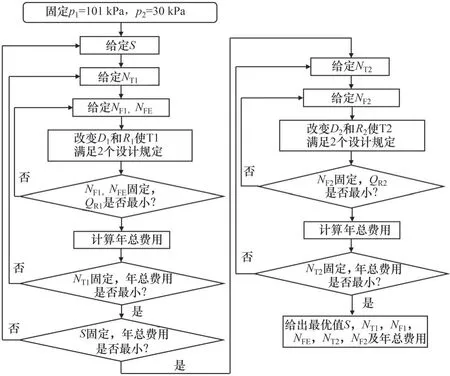

以年總費用最小作為經濟評價指標,采用序貫迭代法分別對兩塔進行優化,以確定最佳的操作變量,優化流程如圖3所示[19-20]。首先,對于萃取精餾塔,選擇原料進料位置(NF1)與萃取劑進料位置(NFE)作為內部迭代循環評價指標,選擇萃取劑流量(S)與理論板數(NT1)作為外部迭代循環評價指標,在優化過程中調整塔頂采出量(D1)和回流比(R1)使頂部甲醇純度與回收率達到設計規定。以再沸器能耗最小(QR1)作為內部迭代循環評價指標,以年總費用最小為外部迭代循環評價指標,經Aspen Plus優化獲取萃取精餾塔最優分離工藝;其次,對于萃取劑回收塔,以原料進料位置(NF2)作為內部迭代循環評價指標,以理論板數(NT2)作為外部迭代循環評價指標,調節塔頂采出量(D2)和回流比(R2)使頂部乙酸異丙酯純度和回收率達到設計規定,內部和外部迭代循環的評價指標與萃取精餾塔的相同,經優化獲取萃取劑回收塔最優工藝,上述初始模擬參數與2.2節中的相同。工藝優化結果見圖1。由圖1可知:萃取劑的最優用量為960 kg/h,兩塔頂部分別得到合格的產品,且萃取精餾工藝的最佳年總費用為1 217 372 元/a,此外,萃取劑苯酚由于沸點較高(181.9 ℃),損耗較小,其補充量為0.02 kg/h,年損耗0.144 t,因此,萃取劑損耗造成的費用未計入年總費用中。

圖3 萃取精餾的序貫迭代優化流程Fig.3 Sequential iterative optimization procedure for extractive distillation

3 變壓精餾工藝

3.1 變壓精餾可行性

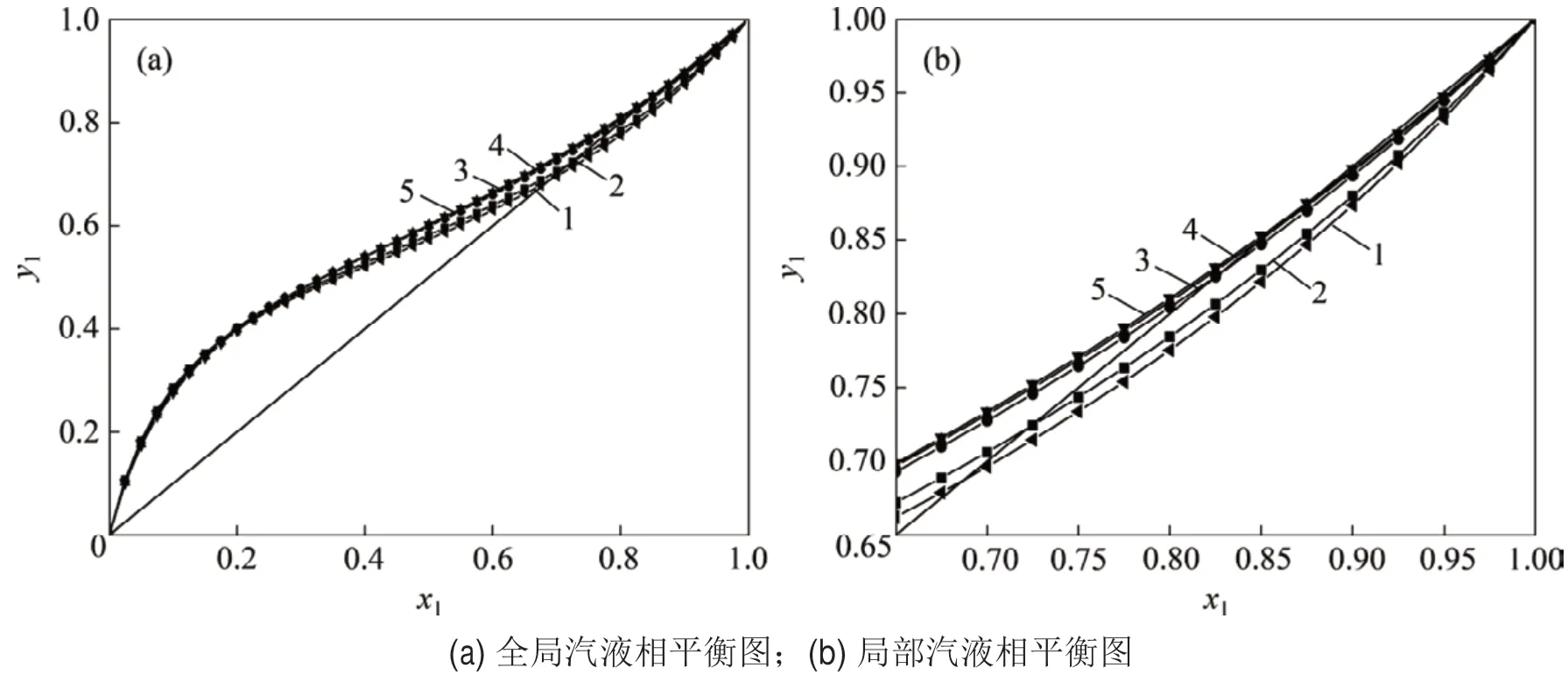

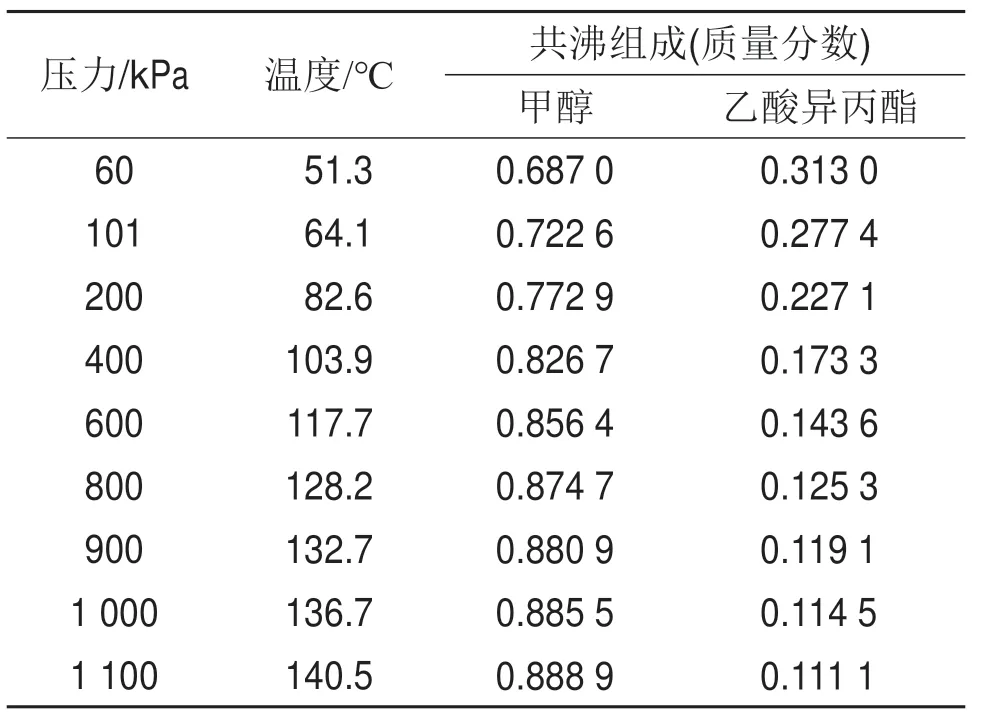

相對于萃取精餾,變壓精餾是利用共沸物組成隨操作壓力變化而發生顯著變化的特點進行共沸物分離,它可以避免添加第三方組分而引入額外雜質的問題[21],其分離工藝是串聯2個不同操作壓力的精餾塔。使用表1回歸得到的甲醇與乙酸異丙酯NRTL 模型相互參數,經Aspen Plus V11 畫出不同壓力下甲醇與乙酸異丙酯的汽液相圖,并計算不同壓力下該二元共沸物的溫度與組成,如圖4與表3所示,圖4中x1和y1分別為液相和汽相中甲醇所占的質量分數。

由圖4和表3可知:常壓下甲醇和乙酸異丙酯共沸組成的計算值與文獻[6]中的值較吻合,這表明汽液相平衡實驗數據回歸的二元交互參數準確可信。二元共沸物中甲醇的含量隨著壓力增大而上升,圖4中共沸點隨著壓力上升向右偏移,但當壓力大于800 kPa 時,共沸組成基本沒有明顯變化。鑒于甲醇和乙酸異丙酯形成最低非均相二元共沸物且共沸組成對壓力變化靈敏,可使用兩塔變壓精餾工藝分離甲醇與乙酸異丙酯,兩塔頂部得到相應壓力下的共沸混合物、塔釜得到相應產品。

3.2 變壓精餾流程

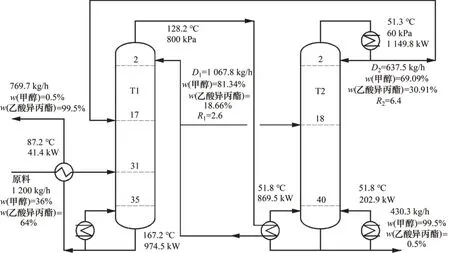

圖5所示為變壓精餾分離甲醇與乙酸異丙酯的工藝流程,由高壓塔(T1)和低壓塔(T2)構成。高壓塔與低壓塔之間的壓差選擇對設備投資與操作費用的影響很大,兩塔壓差越大,共沸組成差別越大,經物料衡算,低壓塔循環至高壓塔的物料越少,兩塔達到分離要求所需的回流比也越小,同時兼顧能量集成、公用工程費用最低原則(避免塔頂采用低溫水和塔釜使用高壓蒸汽),低壓塔優化過程中壓力選擇60 kPa,塔釜為甲醇產品,釜溫為51.8 ℃,頂溫為51.3 ℃;高壓塔優化過程中壓力選擇800 kPa,塔釜為乙酸異丙酯產品,釜溫為167.2 ℃,頂溫為該壓力下的共沸點128.2 ℃,高壓塔頂溫與低壓塔釜溫相差76.4 ℃。可利用高壓塔塔頂物料蒸汽冷凝熱量作為低壓塔再沸器的熱源,實現能量集成、節能降耗。同時,低壓塔頂溫為51.3 ℃,可直接使用循環水進行冷凝,避免使用昂貴的冷凍水;而高壓塔塔釜溫度為167.2 ℃,可使用1.0 MPa 蒸汽作為熱源,避免使用高壓蒸汽。待處理的混合原料經預熱后與來自T2頂部的物料進入T1,高壓塔塔釜物料經冷卻后即為合格的乙酸異丙酯產品;高壓塔頂部蒸汽給低壓塔再沸器供熱,冷凝后的液體部分回流,部分作為低壓塔進料(注意,當兩塔熱量不匹配時,高壓塔額外設置冷凝器或低壓塔額外設置再沸器);低壓塔頂部物料冷凝后部分回流,部分循環至T1,塔釜得到合格的甲醇產品。

圖4 甲醇(1)與乙酸異丙酯(2)不同壓力下的汽液相平衡圖Fig.4 Vapor-liquid equilibrium diagrams of methanol(1)and isopropyl acetate(2)at different pressures

表3 甲醇與乙酸異丙酯不同壓力下共沸組成的計算值Table3 Calculated azeotropic composition of methanol and isopropyl acetate at different pressures

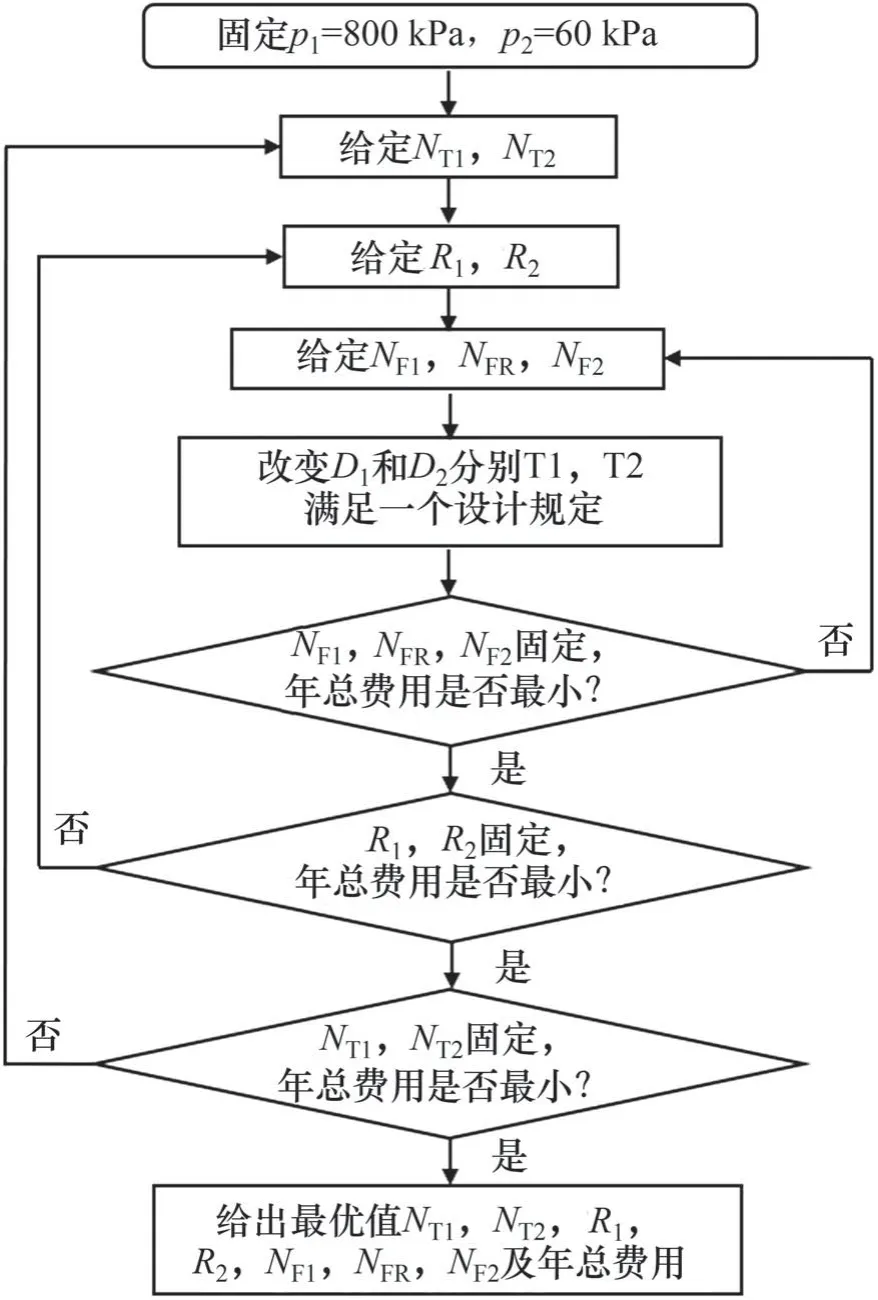

3.3 熱集成變壓精餾優化

基于序貫迭代優化算法[22],選擇高壓塔的原料進料位置(NF1)、循環物料進料位置(NFR)與回流比(R1)、低壓塔的進料位置(NF2)與回流比(R2)作為內部迭代循環評價指標,以高壓塔的理論板數(NT1)和低壓塔的理論板數(NT2)作為外部迭代循環評價指標,通過調整高壓塔的塔頂采出量(D1)和低壓塔的塔頂采出量(D2)以滿足兩塔底部產品的純度,即達到99.5%,具體優化流程見圖6。初始模擬參數如下:高壓塔操作壓力為800 kPa,塔頂采出為717.5 kg/h;低壓塔操作壓力為60 kPa,頂部流量為285.9 kg/h。兩塔的理論板數(NT1和NT2)均設置為40;進料板位置(NF1,NFR和NF2)均設置在第20 塊位置;回流比(R1和R2)均設置為6。

以年總費用最小作為經濟評價指標,使用Aspen Plus V11對熱集成變壓精餾工藝進行優化與節能研究,工藝優化結果見圖5。由圖5可知:與常規變壓精餾相比,熱集成變壓精餾工藝可部分節省低壓塔蒸汽消耗,節省蒸汽42.5%,實現能量的綜合利用;當循環流股流量為637.5 kg/h時,兩塔塔釜分別得到相應的產品,且熱集成變壓精餾工藝的最優年總費用為3 144 515元/a。從圖5還可知:高壓塔(T1)用于操作壓力下甲醇/乙酸異丙酯共沸物與乙酸異丙酯的分離,而低壓塔(T2)用于操作壓力下甲醇/乙酸異丙酯共沸物與甲醇的分離,高壓塔(T1)所需的回流比是低壓塔(T2)的一半,這是由于操作壓力下甲醇/乙酸異丙酯共沸物與甲醇的相對揮發度較小,導致需要較大的回流比。從圖4所示的汽液相平衡圖進一步驗證了該結果。

圖5 熱集成變壓精餾分離流程圖Fig.5 Flowsheet of heat-integrated pressure swing distillation

圖6 變壓精餾的序貫迭代優化流程Fig.6 Sequential iterative optimization procedure for pressure swing distillation

4 分離工藝對比

通過工藝優化得到萃取精餾和變化精餾的最優工藝。表4所示為2種工藝經濟分析的優化設計參數,包括能耗、年總費用和二氧化碳排放量等,變壓精餾工藝還給出未熱集成即常規變壓精餾的工藝參數。由表4可以看出:對于甲醇與乙酸異丙酯混合物,當達到同樣的處理量和分離要求時,熱集成變壓精餾分離工藝由于熱集成使得年總費用比常規變壓精餾工藝的年總費用降低了47.2%,二氧化碳排放量減少了42.5%,這主要是由于熱量集成使再沸器能耗降低、操作費用節省。而與熱集成變壓精餾分離工藝相比,萃取精餾分離工藝的總設備折舊費和總操作費用均顯著降低,萃取精餾工藝的年總費用降低了61.3%,且二氧化碳排放量減少了68.1%,這是因為該共沸體系的變壓精餾工藝中,要達到分離要求,兩塔需要較大的回流比,導致兩塔塔徑增大且塔內汽化量高,另外,甲醇本身汽化潛熱較大,致使變壓精餾的總設備折舊費和總操作費用均比萃取精餾高較多,綜上可見,對于甲醇與乙酸異丙酯共沸物的分離,變壓精餾工藝能耗高,年總費用大以及CO2排放量大,故萃取精餾工藝更適合該體系的分離,但此工藝因有萃取劑進入系統,產品難免攜帶微量第三組分,也存在不足。

表4 2種分離工藝的經濟分析Table4 Economic analysis of two separation processes

5 結論

1)利用甲醇與乙酸異丙酯、甲醇與苯酚2組二元汽液相平衡實驗數據,回歸得到NRTL模型相互作用參數。甲醇與乙酸異丙酯共沸組成的實驗值與模型計算值較吻合,保證了模擬優化結果的準確性。

2)通過萃取劑的篩選,甲醇與乙酸異丙酯在苯酚中的無限稀釋相對揮發度最大,適合用作萃取劑,通過萃取精餾分離甲醇與乙酸異丙酯共沸物;根據甲醇與乙酸異丙酯的共沸組成隨壓力變化較為靈敏的性質,可采用雙塔變壓精餾工藝進行共沸物提純分離。

3)以年總費用最小作為經濟評價指標,采用序貫迭代法,經Aspen Plus對萃取精餾和變壓精餾工藝模擬優化節及節能研究,確定了最佳的操作工藝。熱集成變壓精餾分離工藝由于熱集成使得年總費用比常規變壓精餾工藝的年總費用降低47.2%,二氧化碳排放量減少42.5%,這主要是由于熱量集成使再沸器能耗降低、操作費用節省。

4)與熱集成變壓精餾分離工藝相比,萃取精餾分離工藝的總設備折舊費和總操作費用均顯著降低,萃取精餾工藝的年總費用降低61.3%,且二氧化碳排放量減少68.1%,因此,萃取精餾工藝更適合甲醇和乙酸異丙酯的分離,為該共沸體系分離的優化設計與節能提供了依據。