某選礦廠尾礦干堆的試驗和應用研究

曾軍龍,謝 茗

(金堆城鉬業(yè)汝陽有限責任公司,河南 汝陽 471200)

隨著全球經濟的發(fā)展,各種金屬的需求也在增加,導致礦山資源的快速開發(fā)。而對于中國這樣的資源消耗大的國家,據不完全統(tǒng)計,截止2019年全國尾礦庫大約7300多座,這些尾礦庫給當地的環(huán)境、安全、財產帶來巨大的隱患,可以考慮用尾礦干堆技術取代傳統(tǒng)的尾礦排放方式。

目前,尾礦堆存的方式有三種:第一是傳統(tǒng)工藝尾礦都是低濃度濕式排放,第二種是尾礦高濃度排放,第三種是尾礦干式排放。前兩種尾礦排放工藝對環(huán)境和安全都有一定的危害性,而尾礦干式排放最大的優(yōu)點是可以減少對環(huán)境的污染、尾礦管道和回水管道長距離的鋪設,降低了對當地居民生產、生活的危害,減少尾礦庫的建設,可以被環(huán)保部門認可為無排污礦山。

1 項目研究的意義

(1)尾礦干式排放解決了尾礦庫安全性問題。尾礦庫的筑壩式排放改為堆土場排放,堆場內沒有大量污水,避免了尾礦帶來的潰壩、漫壩、垮壩、壩下滲水等環(huán)境、安全事故的發(fā)生。

(2)減少國家尾礦庫的數量,與此同時節(jié)省了尾礦庫的地質勘探、安全評估、庫區(qū)建設及日常安全管理所需要的運營成本。

(3)干排的尾礦即可圍堰造田,也可以回填塌陷和對露天礦采坑進行平整造田,實現消除地質隱患,同時可植樹造林,保護水土流失。

(4)干排的尾礦有利于二次資源的開發(fā)與利用,可以制作建筑材料,如磚、陶瓷、混泥土等,充分利用資源。

2 選礦尾礦參數

(1)選廠尾礦排放礦量:7000t/d。

(2)選礦廠工作制度:330d/a、3班/d、8h/班。

(3)尾礦干密度:2.27t/m3。

(4)尾礦平均濃度:21.66%。

3 尾礦濃縮沉降半工業(yè)試驗

3.1 原礦粒度

對原礦用濕篩法進行粒度篩分試驗,篩分粒度為80目、100目、140目、200目、400目。將篩分得到的各個粒度的產物烘干稱重,得出各粒級產率如表1。

表1 原尾礦粒度分布

從表1可以看出,-200目以下粒度產率平均為56.1%,-400目以下占50.2%,可以看出原尾礦細粒級占比重較大。

3.2 試驗濃度檢測及分級、濃縮參數測定

尾礦濃度檢測包含烘干法和濃度壺兩種方法。試驗用烘干法進行最終濃度標定,與濃度壺檢測法進行對比。試驗濃度標定在參數基本一致的情況下用濃度壺法進行一般檢測,對濾餅水份等特別重要參數用烘干法進行驗證。

濃縮實驗在斜板濃密機內進行,測試的參數主要包括流量和濃度。采用濃積法測定濃密機的給礦量、溢流流量和底流流量,通過濃度檢測分析工藝濃度。

3.3 原礦自然沉降

原礦自然沉降分二種試驗方案,第一方案,在不分級情況下自然沉降,把礦漿裝在量筒里面自然沉降,得出的礦漿沉降速度約0.0083mm/s;第二種方案,工器具相同,將原礦按-200目進行篩析分級后,得出細粒級沉降速度約為0.012mm/s,-200目以下濃縮以后,濃度最高只能達到25%。粗顆粒沉降速度非常明顯,濃縮后濃度可接近74%左右。

3.4 絮凝劑添加試驗

鑒于自然沉降試驗,原礦采用預先分級再自然沉降,-200目以下細粒級尾礦濃度達不到設計至少30%的要求,試驗通過采用添加絮凝劑加快礦漿的沉降速度做對比試驗,試驗發(fā)現原礦漿在不分級的條件下,通過添加絮凝劑,原礦的沉降速度約為0.018mm/s,沉降效果明顯提高。

對原礦漿按-200目進行分級后添加絮凝劑,得出細粒級的沉降速度為0.126mm/s,細粒級沉降速度明顯加快,濃縮后濃度最終可以達到67%左右。

鑒于添加絮凝劑對細粒級沉降速度效果明顯,方案確定為原礦通過分級機預先分級篩選,細粒級顆粒添加絮凝劑再濃縮方案。

4 絮凝劑用量試驗

絮凝劑用量及濃度試驗:根據目前礦山企業(yè)絮凝劑普遍使用和購買途徑等因素考慮,試驗絮凝劑主要對比聚丙烯酰胺和生石灰,前期小型實驗發(fā)現生石灰對本性質尾礦作為絮凝劑添加量大但效果不明顯,細粒級沉降速度慢,濃密機底流濃度達不到設計要求并對溢流水PH值有較大影響,影響回水返回生產使用。而聚丙烯酰胺使用量小,并效果明顯。

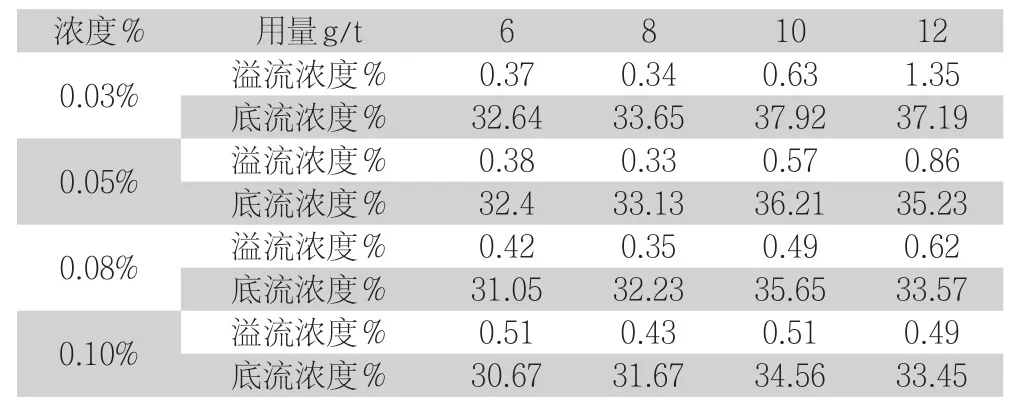

試驗確定使用聚丙烯酰胺為絮凝劑,絮凝劑添加量分別初設定為6g/t、8g/t、10g/t、12g/t;每一個添加量的藥劑濃度分別設定為0.03%、0.05%、0.08%、0.1%。試驗效果是在保證溢流水水質的情況下,盡量減少藥劑的使用總量,以達到溢流水返回磨浮不影響浮選工藝指標,具體指標如表2。

表2 絮凝劑濃度及藥劑試驗數據

從表2中可以看出,在相同藥劑濃度情況下,隨著藥劑用量的增加,底流濃度呈現先上升后下降的趨勢,特別是當藥劑用量超過10g/t時達到12g/t底流濃度出現下降趨勢,而溢流濃度基本趨于上升趨勢。

當藥劑單耗相同條件下,隨著藥劑濃度的增加,溢流水含雜濃度也隨著增加,底流濃度減小。

為了保證溢流水的濃度最低,滿足生產用水要求,減少絮凝劑對浮選工藝的影響,同時提高底流濃度,最終確定,當絮凝劑用量在8g/t~10g/t,絮凝劑濃度為0.03%時,此時得到的溢流濃度值最小可以達到0.34%,底流濃度可以達到34%左右,接近設計35%的要求。

5 設備選型及工藝流程

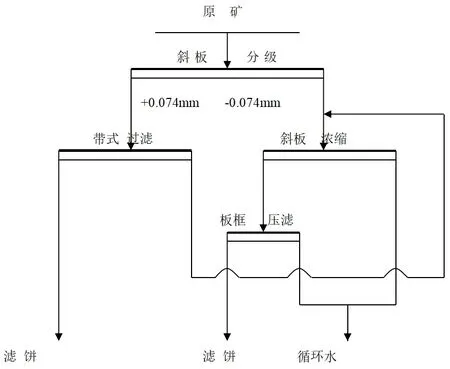

現場尾礦工藝流程為尾礦從尾礦泵站經泵輸送至4臺分級機,經過分級機預先分級,底流流至緩沖箱,經過緩沖箱調節(jié)流量大小流至帶式過濾機,4臺分級機溢流分別進入4組2000m2的斜板濃縮機,通過添加絮凝劑和調節(jié)濃縮機底流閥門控制斜板的溢流和底流礦漿濃度,底流礦漿經過溜槽流至3臺互通直徑5.5×5.5m攪拌槽,三臺攪拌槽安裝5臺流量Q=310m3/h渣漿泵輸送至3臺800m2板框壓濾機,帶式過濾機和板框壓濾機濾餅通過皮帶運輸運至堆場。工藝脫水流程如下圖1:

圖1 尾礦脫水工藝流程圖

6 工業(yè)現場試驗結果

6.1 溢流水水質

在確保溢流水質不影響浮選的前提下,工業(yè)試驗發(fā)現,絮凝劑用量分別進行了7g/t、8g/t、9g/t、10g/t時,通過檢查溢流和底流濃度,確定絮凝劑單耗為10g/t,檢測溢流水濃度為0.41%,底流平均濃度為32.73%,將溢流水取樣單獨靜止放置5小時未見明顯固體顆粒,證明溢流水水質較好可以直接進入生產循環(huán)水使用。溢流水水質如下圖2。

圖2 溢流水水質

圖3 分級機底流礦漿

圖4 濃縮機底流礦漿

6.2 分級機底流濃度

工業(yè)試驗發(fā)現,分級機底流濃度平均可以達到53.68%,最高可以達到66%左右,分級效果很好。而帶式過濾機要求給礦濃度在45%以上,試驗說明分級機效果可以達到設計要求。分級底流礦漿如圖3。

6.3 濃縮機底流

工業(yè)試驗得出,經過添加絮凝劑濃縮機底流濃度平均在32.73%,如果底流閥門在保證不堵的情況條件下,得到最高的底流濃度為39%,滿足板框壓濾機30%以上的給礦濃度要求。濃縮底流如圖4。

7 濾餅水份

通過調整帶式過濾機和板框壓濾機設備參數,運行過程中得到過濾機濾餅水份18.95%,板框壓濾機濾餅平均水份13.37%,能夠滿足尾礦干堆設計要求。檢測板框濾液濃度平均值在0.2%左右,符合生產水質要求,可以直接返回生產使用;而帶式過濾機過濾水和洗布用水混合濃度在2.56%左右,返回工藝流程二次沉降。

8 結語

通過上述尾礦濃縮半工業(yè)試驗及尾礦干堆車間運行結果可以得出以下結論:①此尾礦無論是否預先分級,通過自然沉降難于達到設計工藝指標,必須添加絮凝劑加快礦漿沉降速度,提高濃密機底流濃度才能滿足要求。②試驗發(fā)現,絮凝劑的用量和配比濃度對溢流水及底流濃度都有影響,當絮凝劑濃度保持不變時,隨著絮凝劑用量的增加,溢流水濃度基本呈上升趨勢,底流濃度呈現先上升后下降趨勢。③當絮凝劑單耗不變的情況下,隨著絮凝劑濃度的增加,溢流水濃度呈上升趨勢,底流濃度呈現下降趨勢。④結合半工業(yè)試驗,確定了脫水的工藝流程和設備的選型,實際運行過程中,原礦通過預先分級,分級機溢流進入斜板濃密機,在絮凝劑濃度為0.03%,絮凝劑單耗平均在10g/t時,得到斜板濃密機溢流水的濃度為0.41%,底流濃度平均值在32.73%,滿足生產實際需求。