基于振動排序技術(shù)的放射性粒籽源彈夾自動裝填設(shè)備

房世博,張 旭,趙子豪,劉志博,周 圍,張思祥

腫瘤發(fā)生率逐年上升,嚴(yán)重威脅著人們的生命和健康。 放射治療是腫瘤的主要治療手段中頗為重要的一項內(nèi)容,距今已有100 多年的歷史[1]。傳統(tǒng)的放療由于技術(shù)的問題,在治療腫瘤的同時對正常組織也造成較大傷害。 放射性粒子治療是隨著介入技術(shù)的進(jìn)步而發(fā)展起來的一種近距離放療模式,是臨床問世的一種新型惡性腫瘤治療方式。 在術(shù)中直視作用下,或CT、超聲等輔助儀器引導(dǎo)下將放射性粒籽源直接植入到腫瘤組織內(nèi)部或病變組織周圍,進(jìn)而達(dá)到選擇性、 持續(xù)性殺傷惡性腫瘤細(xì)胞的效果,而正常組織不損傷或只有微小損傷[2-4]。但是在進(jìn)行放療準(zhǔn)備時,醫(yī)務(wù)人員需在與公安部門實時聯(lián)網(wǎng)的監(jiān)控室中對放射性粒籽源植入槍的彈夾進(jìn)行裝填。在裝填過程中,醫(yī)務(wù)人員在半封閉的鉛玻璃操作箱中進(jìn)行操作,將放射性粒籽源用鑷子手工裝填到彈夾中。 這種操作方式存在很大的弊端和安全隱患,放射性粒籽源裝填操作不便、裝填效率不高,人工裝填容易對放射性粒籽源表面產(chǎn)生破壞,操作箱沒有安全防護(hù)與通訊裝置,放射性粒籽源產(chǎn)生的輻射會對醫(yī)務(wù)人員的身體健康造成一定影響[5]。為此,設(shè)計了振動給料式放射性粒籽源彈夾自動裝填設(shè)備;使用振動技術(shù),根據(jù)放射性粒籽源的結(jié)構(gòu)特點,設(shè)計了振動盤的結(jié)構(gòu),完成放射性粒籽源的自動定向排序;設(shè)計彈夾進(jìn)給機(jī)構(gòu),實現(xiàn)了彈夾與振動盤的精準(zhǔn)對接,完成放射性粒籽源的自動裝填工作[6];使用光電計數(shù)器對裝填到彈夾中的放射性粒籽源精準(zhǔn)計數(shù);使用輻射探測器對放射性粒籽源彈夾自動裝填設(shè)備中的放射性粒籽源進(jìn)行檢測。 該設(shè)備有效地解決了放射性粒籽源彈夾裝填過程中存在的問題,大大地提高了介入治療手術(shù)的效率,保障了醫(yī)療安全。

1 材料與方法

1.1 放射性粒籽源彈夾自動裝填設(shè)備模型建立

首先運用三維設(shè)計軟件完成放射性粒籽源彈夾自動裝填設(shè)備三維實體模型的創(chuàng)建,該設(shè)備主要由箱體部分、粒籽源排序部分、彈夾進(jìn)給部分、電控部分組成,其結(jié)構(gòu)如圖1①所示。 粒籽源排序部分、彈夾進(jìn)給部分、電控部分均位于箱體部分內(nèi),電控部分用于控制各部分動作。 粒籽源排序部分包括振動盤、圓周電磁振動器,彈夾進(jìn)給部分包括彈夾托盤、彈夾托盤連接塊。

圖1 放射性粒籽源彈夾自動裝模開型

1.1.1 放射性粒籽源彈夾自動裝填設(shè)備工作原理 放射性粒籽源彈夾自動裝填裝置系統(tǒng)意味著該系統(tǒng)能夠替代人工完成放射性粒籽源的自動裝填工作,因此該系統(tǒng)須具有一套完整的放射性粒籽源的定向排序裝填的機(jī)械結(jié)構(gòu),能夠?qū)崿F(xiàn)放射性粒籽源準(zhǔn)確的裝填到彈夾中,其裝配結(jié)構(gòu)如圖1②所示。

本裝置采用振動送料的方式實現(xiàn)放射性粒籽源的定向與排序,由圓周電磁振動器提供動力,帶動與其連接的振動盤振動,隨機(jī)倒入振動盤中的放射性粒籽源在盤中的料道上完成定向與排序。 在料道的末端設(shè)計了彈夾托盤連接塊,將裝有彈夾的彈夾托盤與彈夾托盤連接塊相接,完成定向與排序的放射性粒籽源通過彈夾托盤連接塊上的放射性粒籽源通道后落入彈夾中。 放射性粒籽源在彈夾中呈沿粒籽源軸線平行的橫向排列,如若掉落到彈夾中的放射性粒籽源呈傾斜狀態(tài),則彈夾中的放射性粒籽源會隨著振動盤的不斷振動,直到放射性粒籽源在彈夾中呈橫向穩(wěn)定姿態(tài)為止。

1.1.2 振動盤的結(jié)構(gòu)設(shè)計 根據(jù)放射性粒籽源的結(jié)構(gòu)尺寸,設(shè)計出合適的振動盤,如圖1③所示。 振動盤的側(cè)面為圓柱形,其內(nèi)表面設(shè)有能夠使放射性粒籽源定向的料道,料道設(shè)計為前寬后窄,前部的尺寸略寬,以可提高上料速度,料道末端的尺寸設(shè)計為僅僅能夠使一個放射性粒籽源通過的尺寸,使放射性粒籽源完成定向排序。 圖1④。

振動盤與圓周電磁振動器相連接,圓周電磁振動器動力學(xué)部分由彈簧片,電磁鐵及線圈,銜鐵等部分組成,是控制振動盤工作的,內(nèi)部的脈沖電磁鐵及線圈,可以使振動盤作垂直方向振動,由傾斜的彈簧片帶動振動盤繞其垂直軸做扭擺振動。 振動盤內(nèi)的粒籽源,由于受到這種振動而沿螺旋振動盤料道上升。 在上升的過程中經(jīng)過料道定向機(jī)構(gòu)的篩選或者姿態(tài)變化,能夠?qū)o序的放射性粒籽源通過振動的方式自動有序的排列整齊,準(zhǔn)確地輸送到出料口[7-8]。

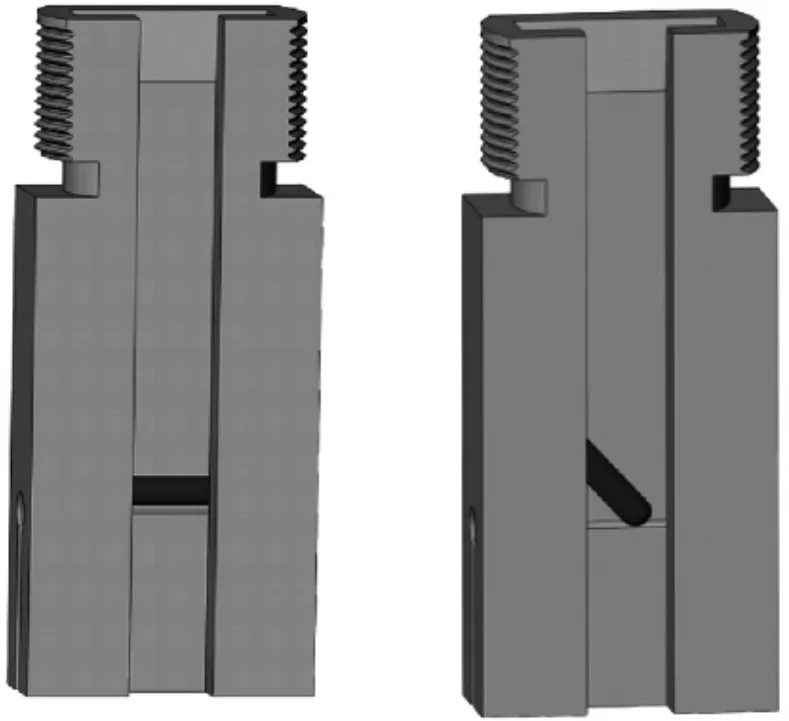

1.1.3 彈夾托盤連接塊的設(shè)計 彈夾托盤連接塊是振動盤出料口與彈夾托盤的連接機(jī)構(gòu),其結(jié)構(gòu)如圖1⑤所示,彈夾托盤連接塊設(shè)計成燕尾槽型,可實現(xiàn)與彈夾托盤連接,在連接塊的正面設(shè)有兩個磁鐵安裝孔,內(nèi)部安裝磁鐵,可實現(xiàn)與彈夾托盤之間的固定。 在頂部設(shè)有一個能夠使彈夾進(jìn)料口與振動盤出料口平齊的凹槽,凹槽的尺寸僅比放射性粒籽源的尺寸略大,使完成定向排序的放射性粒籽源能夠依次通過。 在彈夾托盤連接塊的側(cè)面設(shè)有放射性粒籽源光電計數(shù)器支架安裝孔,用于安裝光電計數(shù)器支架,安裝的光電計數(shù)器正對彈夾托盤連接塊的凹槽料道。 圖 1⑤。

1.1.4 彈夾托盤的設(shè)計 彈夾托盤是一種簡易的安放粒籽源植入槍彈夾的機(jī)構(gòu),其結(jié)構(gòu)簡單,尺寸緊湊,可以實現(xiàn)彈夾的安放與固定。其結(jié)構(gòu)如圖1⑥所示,彈夾托盤設(shè)計成燕尾型,可與彈夾托盤連接塊的燕尾槽相連接。 在托盤的正面設(shè)有兩個磁鐵安裝孔,內(nèi)部安裝磁鐵,通過與彈夾托盤連接塊正面的磁鐵安裝孔中安裝的磁鐵相吸引,可以實現(xiàn)彈夾托盤與彈夾托盤連接塊的精準(zhǔn)對接,即實現(xiàn)振動盤出料口與彈夾托盤連接塊的凹槽料道以及彈夾進(jìn)料口的精密對接。在中部設(shè)有一個能夠安放彈夾的凹槽,內(nèi)部設(shè)有兩個放射性粒籽源定位塊,防止落入彈夾的放射性粒籽源從彈夾兩側(cè)的通孔中出來。在托盤的頂部設(shè)有防止放射性粒籽源溢出的凸臺,使完成定向排序的放射性粒籽源一定會落入彈夾中。

彈夾、彈夾托盤、彈夾托盤連接塊以及放射性粒籽源的相對運動方向如圖2 所示,彈夾裝入彈夾托盤中,將裝有彈夾的彈夾托盤沿著燕尾槽推入彈夾托盤連接塊中,磁鐵相互吸合固定,完成定向排序的放射性粒籽源沿著彈夾托盤連接塊上的放射性粒籽源通道前進(jìn),從彈夾口中落入彈夾,完成彈夾的裝填。

圖2 彈夾、彈夾托盤、彈夾托盤連接塊以及放射性粒籽源的相對運動方向

1.1.5 箱體設(shè)計 由于放射性粒籽源不同于其他物質(zhì),對人體具有很強(qiáng)的放射性,所以在進(jìn)行箱體設(shè)計時,不僅需要保證其外形美觀,操作方便,還需采用防輻射材料進(jìn)行防護(hù)[9-10]。 其頂部設(shè)有顯示屏,可以顯示箱體內(nèi)的輻射值,放射性粒籽源裝填數(shù)量等信息。 顯示屏下方設(shè)有操作按鍵,可以設(shè)置放射性粒籽源裝填數(shù)量,控制該裝置的啟動與停止等。在箱體的箱蓋上覆蓋一層隔音棉,可以對振動產(chǎn)生的噪音起到很好的抑制作用。

1.2 放射性粒籽源彈夾自動裝填裝置檢測系統(tǒng)設(shè)計

一種放射性粒籽源彈夾自動裝填裝置的檢測系統(tǒng)主要包含兩個部分:①實現(xiàn)對箱體內(nèi)部殘留的放射性粒籽源進(jìn)行檢測,防止放射性粒籽源的遺漏丟失;②實現(xiàn)對裝入彈夾的放射性粒籽源進(jìn)行精準(zhǔn)計數(shù),以免產(chǎn)生放射性粒籽源誤裝的情況。

檢測系統(tǒng)的設(shè)計方案如圖3 所示,單片機(jī)控制器與輻射傳感器模塊、 顯示模塊進(jìn)行雙向通信,電源模塊為單片機(jī)控制器供電,單片機(jī)控制器的輸出端分別與振動盤控制器模塊、 報警模塊電連接,傳感器模塊與光電計數(shù)器連接,顯示模塊與顯示屏連接。 報警模塊通過單片機(jī)控制模塊采集光電計數(shù)器的計數(shù)值,隨光電計數(shù)器計數(shù)增加單片機(jī)控制模塊控制報警模塊實時報數(shù),當(dāng)計數(shù)到最大裝填數(shù)量后,單片機(jī)控制模塊控制報警模塊自動發(fā)出提示音,并控制振動盤控制器模塊停止工作。

圖3 檢測系統(tǒng)設(shè)計方案

放射性檢測是指對能夠產(chǎn)生電離輻射或電磁輻射等帶有放射性的機(jī)器或工地進(jìn)行安全檢測。 按介質(zhì)可分為氣體探測器、閃爍探測器、半導(dǎo)體探測器。 根據(jù)放射性粒籽源的尺寸以及輻射劑量,本自動裝填裝置選用氣體探測器即蓋革—米勒計數(shù)器對裝置內(nèi)的放射性粒籽源進(jìn)行輻射檢測。 其特點是制造簡單,價格便宜,易于操作,輸出脈沖幅度大,對電子學(xué)路線要求簡單[11-12]。

計數(shù)模塊選用risym 品牌的M3 激光漫反射傳感器,工作電壓為10~30 V,具有靈敏度高、響應(yīng)頻率塊、定位精準(zhǔn)、穩(wěn)定性高等特點。

電源模塊為220 V開關(guān)電源,振動盤控制器模塊為SDVC31-S 數(shù)字調(diào)頻振動送料控制器。 如果電壓過小時,圓周電磁振動控制器無法提供足夠的前進(jìn)動力給振動盤中的放射性粒籽源,如果電壓過大時,放射性粒籽源彈夾的裝填準(zhǔn)確率會降低,而且設(shè)備的噪音很大。 所以通過實驗,電壓為110 V、頻率為80 Hz 時,放射性粒籽源彈夾裝填設(shè)備的穩(wěn)定性最好。單片機(jī)控制器控制模塊為Arduino 單片機(jī),優(yōu)選Arduino Uno 單片機(jī),顯示模塊為通用LCD 液晶顯示屏,報警模塊為risym 品牌的有源蜂鳴器模塊。

2 實驗與結(jié)果

2.1 放射性粒籽源彈夾自動裝填裝置的實驗過程

實驗樣機(jī)如圖4 所示,打開箱蓋,將彈夾插入彈夾托盤中,將裝有彈夾的彈夾托盤沿著燕尾槽滑道安裝到彈夾托盤連接塊上,彈夾托盤連接塊磁鐵安裝孔中的磁鐵與彈夾托盤磁鐵安裝孔中的磁鐵相互吸合,實現(xiàn)彈夾托盤連接塊與彈夾托盤的定位與固定。 此時彈夾的進(jìn)彈口與彈夾托盤連接塊上的放射性粒籽源通道平齊。 將放射性粒籽源倒入振動盤,關(guān)閉箱蓋,按下電源開關(guān)按鈕打開電源,通過設(shè)置按鈕設(shè)置最大裝填量,按下啟動按鈕啟動裝置,振動盤本體開始工作,粒籽源在振動盤的料道中進(jìn)行定向排序,未通過料道上定向機(jī)構(gòu)的放射性粒籽源會掉落到振動盤底部重新進(jìn)行定向排序,直到所有放射性粒籽源定向排序完畢。 完成定向排序的放射性粒籽源從出料口進(jìn)入彈夾托盤連接塊上的放射性粒籽源通道,由于振動盤的振動慣性,放射性粒籽源繼續(xù)前進(jìn),直至落入彈夾中。在彈夾口處安裝有光電計數(shù)器,每次有粒籽源通過時都會記一次數(shù),顯示屏數(shù)字顯示累加一次,至計數(shù)到最大裝填量,振動盤本體停止工作,并發(fā)出提示聲響,按下電源按鈕關(guān)閉電源,裝填過程完畢,打開箱蓋,將彈夾托盤與彈夾托盤連接塊分離,從彈夾托盤中取出彈夾。

圖4 實驗樣機(jī)

2.2 結(jié)果

以一個彈夾裝填10 粒放射性粒籽源為標(biāo)準(zhǔn),在100 次放射性粒籽源彈夾自動裝填重復(fù)性實驗中,準(zhǔn)確裝填97 次,裝填準(zhǔn)確姿態(tài)如圖5①所示。另外3 次實驗中,存在裝填姿態(tài)不符合要求的情況,裝填有誤的姿態(tài)如圖5②所示,需要重新裝填,裝填準(zhǔn)確率97%。 完成10 粒放射性粒籽源的定向,排序以及裝填到一個彈夾中的平均用時為1 分鐘,相比于人工裝填平均用時需要10~15 min,裝填效率是目前人工裝填的15 倍。

3 討論

圖5 放射性粒籽源彈夾準(zhǔn)確裝填與錯誤裝填

放射性粒籽源介入治療是腫瘤治療的重要方法,但是目前相關(guān)的植入醫(yī)療輔助設(shè)備還存在粒籽源裝填效率低、缺少放射性檢測功能、放射性粒籽源安全防護(hù)措施不足等問題[13-15]。 本文綜合應(yīng)用了現(xiàn)代計算機(jī)技術(shù)、輻射檢測技術(shù)、自動化技術(shù)開展了相關(guān)方面的研究。 相比于目前現(xiàn)有的放射性粒籽源彈夾自動裝填設(shè)備,采用振動送料的方式可以有效地保護(hù)放射性粒籽源的薄壁外殼,避免了在裝填過程中由于薄壁外殼表面的破損而造成放射性物質(zhì)泄漏產(chǎn)生的危害。 相比于目前采取人工統(tǒng)計的方式,本文采用了光電傳感器實現(xiàn)了對裝入彈夾中的放射性粒籽源自動計數(shù),有效地提高了放射性粒籽源的裝填效率,同時也避免了操作人員的主觀失誤造成安全管理上的漏洞。 相比于目前還需要額外的探測器檢測設(shè)備中遺漏的放射性粒,本文研發(fā)的設(shè)備中集成了蓋革米勒計數(shù)器以實現(xiàn)對遺漏的放射性粒籽源進(jìn)行檢測并且報警,實時有效地監(jiān)測每一粒放射性粒籽源的狀況。 最后對整個設(shè)備進(jìn)行輻射防護(hù)以及隔音的設(shè)計,有效地阻止了輻射對操作人員造成的傷害,提高了放射性粒籽源裝填過程中的安全性[16]。

本研究結(jié)論為本設(shè)備的裝填準(zhǔn)確性為97%,裝填效率較目前人工裝填提高了15 倍,本文研究的設(shè)備極大縮短了介入治療的術(shù)前準(zhǔn)備時間,有效地降低了放射性粒籽源對醫(yī)務(wù)人員以及患者造成的傷害。