轉爐傾動電機負荷不平衡問題及控制策略研究

楊先鋒 舒小燕 韓志華

【摘? 要】文章主要分析了武鋼煉鋼廠100噸轉爐傾動系統,描述了基于Profibus現場通訊總線和主從控制的轉爐傾動系統技術設計方案,望能為有關人員提供到一定的參考和幫助。

【關鍵詞】變頻調速裝置;同步控制;主從控制

引言

武鋼條材總廠一煉鋼分廠轉爐及氧槍直流調速系統啟用于1998年,因運行年限較長,設備老化,缺少備件,生產帶來極大的隱患。為提高運行可靠性,提高整體效益,我們對該轉爐驅動系統進行了升級,采用Allen-Bradley PowerFlex Digital DC Drive系列直流調速系統替換了原有的1397直流調速裝置。

1.轉爐傾動系統

1.1轉爐傾動機構設備概況

升級改造的轉爐共有兩臺,均采用4套驅動器分別驅動4臺電機。傾動轉動范圍±180度,轉爐傾動至零位、±120°時自動停止(具體角度可在程序中設定修改)。傳動操作要求:1臺電機或驅動器故障時,允許正常生產。2臺電機或驅動器故障時,允許本爐生產。3臺電機或驅動器故障時,不允許生產,只能緊急回零。主從驅動器可以在1、2、3號驅動器間切換,具有各種安全連鎖,具備緊急停止和緊急回零功能。

1.2轉爐傾動位置檢測原理

原氧槍、傾動位置檢測使用旋轉主令控制器,氧槍、傾動在動作的過程中,通過減速機輸出軸上的旋轉主令觸發開關信號,PLC程序判斷氧槍、傾動當前所處的大概位置。

升級后傾動位置,通過絕對值脈沖編碼器即可直接讀取絕對位置,計算出當前的傾動角度。

2.轉爐傾動控制系統的配置

結合轉爐傾動控制特點,轉爐傾動系統的配置為:(1)PowerFlex Digital DC Drive系列驅動器4臺。(2)西門子S7-400系列PLC系統。(3)直流電機電樞電壓:440VDC,電機電樞電流:200A,電機勵磁電流:8.06A,電機配有強制冷卻風機和測速增量型編碼器。

3.電氣傳動控制方案

3.1傾動控制原理

轉爐傾動由4臺電機驅動,分別由4臺驅動器傳動。傾動直流裝置原型號:1397-U265FR-HA2-FS2015 ,含義:U——電壓等級380/415VAC,265——額定電樞電流265ADC,R—再生運行,HA2—帶數字接口的編程器,FS2—勵磁電流調節器。新型號:20P41AD330RA0NNN,含義:20P—PowerFlex DC,4—4象限運行,1—6脈波整流,A—IP20,D—輸入電壓460VAC,330—電樞電流330ADC,R—勵磁回路單相調節,A—帶用戶手冊,0NNN—空白面板,不帶IO擴展和訊選件

傳動裝置的控制點主要有啟動、復位、運行指示、故障指示、電樞電壓指示和電流指示,到PLC的控制點主要有啟動、停止、運行允許、主從切換、速度給定、電流反饋信號和速度反饋信號。

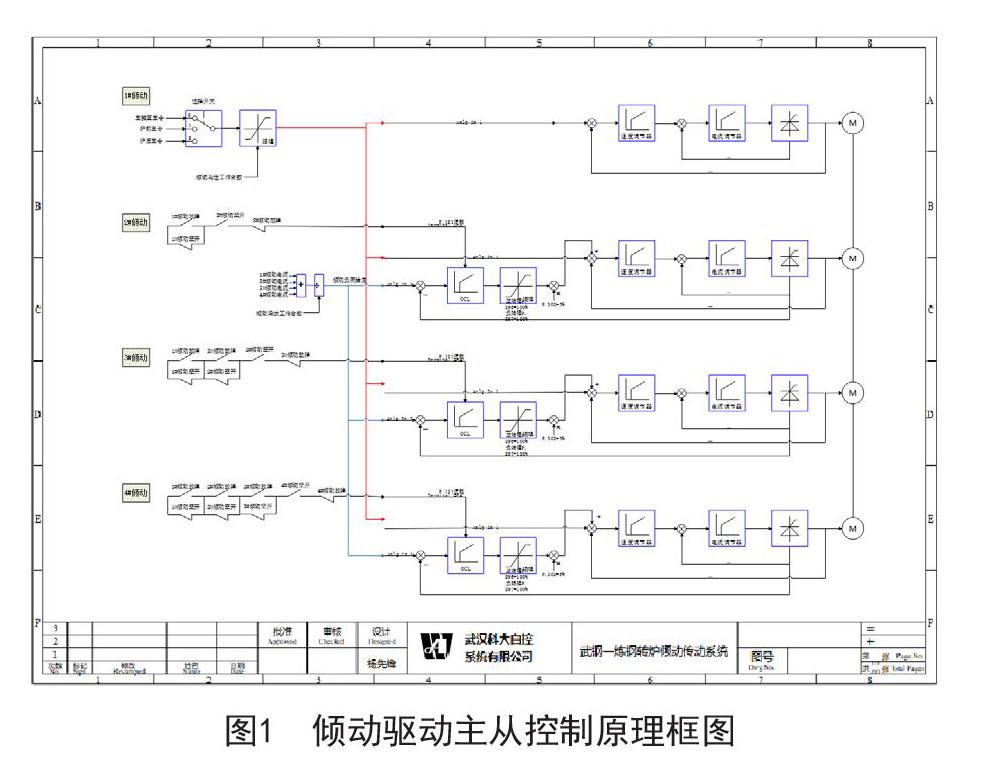

3.2轉爐傾動系統主從控制

為使系統性能更穩定更可靠,4臺電機就必須達到負荷平衡和速度同步。電機之間通過齒輪剛性連接,電機之間通過連接器保持相同的轉速。選擇一臺電機為主機,其他電機為從機,主、從機均為速度控制。將運行電機的電流求平均值,經負載PID調節后作為從機附加速度給定。同傳統的控制方式相比,這種使用方式大大提高了系統的性能,有效地消除因電機在運行中同步性不好產生的爐體“點頭”或“搖頭”的現象,控制原理如圖。

3.3傾動的制動控制技術

為確保傾動機構安全啟動和準確停車,避免轉爐在啟停過程中失去動力出現溜車事故,采用了再生回饋制動和機械抱閘制動二者結合的方法。

原系統的制動方式采用了能耗制動,該方式會破壞機械設備,需要經常更換抱閘剎車片。在剎車片更換不及時的時候經常出現溜車現象。取消能耗制動,選用可回饋的功率器件。當由驅動器帶動的電機停機時,電機發電的電能反饋電網中。再生回饋制動是非常有效的節能方法。

4.結束語

由上可知,轉爐傾動系統的控制以及轉爐的制動系統能有效確保到生產的安全穩定性,提高生產效率,控制系統的成功應用能夠為我國冶金行業的發展提供一定的參考價值。

參考文獻

[1]姬秋華, 韋徵, 王彤, et al. 配電臺區三相不平衡治理控制策略研究[J]. 電力電子技術, 2020, 054(002):32-34,46.

[2]郁家麟, 肖龍海, 胡舟, et al. 微電網含非線性與不平衡負荷時的混合儲能系統功率分配策略研究[J]. 電源學報, 2020, 018(002):43-54.

[3]徐永海, 張蒙蒙, 楊依睿,等. 不平衡負載下四橋臂逆變器雙重準比例復數積分控制策略[J]. 電力系統保護與控制, 2020, 048(007):141-150.

[4]劉天虎, 何祖彬, 舒坤茅. 基于配電網低壓臺區三相不平衡治理策略研究和應用[J]. 電力系統裝備, 2020, 000(005):48-49.