成圈結構葉片圍帶工作面接觸區域對其頻率的影響分析

喻敏, 李澤培, 黃彪, 張東連

(東方汽輪機有限公司, 四川 德陽, 618000 )

0 前言

成圈結構的應用不僅能夠增強葉片的結構阻尼[1], 大幅降低葉片的動應力水平[2], 而且能夠在工作狀態使葉片呈現整圈模態, 有利于改善其振動特性[3]。 基于成圈結構的阻尼減振等優點, 國內外各大汽輪機廠家都傾向于在大功率等級汽輪機組葉片上采用該結構型式。

根據結構型式與設計機理不同, 葉片成圈結構主要分為預扭成圈與扭轉恢復成圈。 預扭成圈結構型式一般應用于中短葉片, 工作狀態下葉片僅憑借自身的變形無法形成整圈連接狀態, 此時需在葉片圍帶工作面預先設計一定過盈量(裝配緊度), 保證其在工作轉速下形成整圈連接狀態;而圍帶工作面存在一定過盈量, 需將葉片圍帶進行預扭以完成整圈葉片裝配。 扭轉恢復成圈結構型式常用于末級、 次末級等長葉片, 工作狀態下能僅憑借自身的變形而形成整圈連接狀態。

圍帶工作面過盈量或間隙的選取會直接影響到相鄰圍帶工作面的接觸區域, 進而影響葉片的整圈連接剛性, 最終影響其成圈頻率特性。 而在實際加工與裝配過程中, 葉片圍帶工作面的裝配緊度會與設計值存在一定偏差, 對整圈葉片的成圈頻率特性有一定影響, 可能會影響到整圈葉片的運行安全性。

本文針對不同的圍帶工作面接觸區域, 對成圈結構葉片的頻率特性進行了有限元分析; 并進一步探討了成圈結構葉片圍帶工作面接觸區域對其頻率特性影響的變化規律。

1 計算模型和分析方法

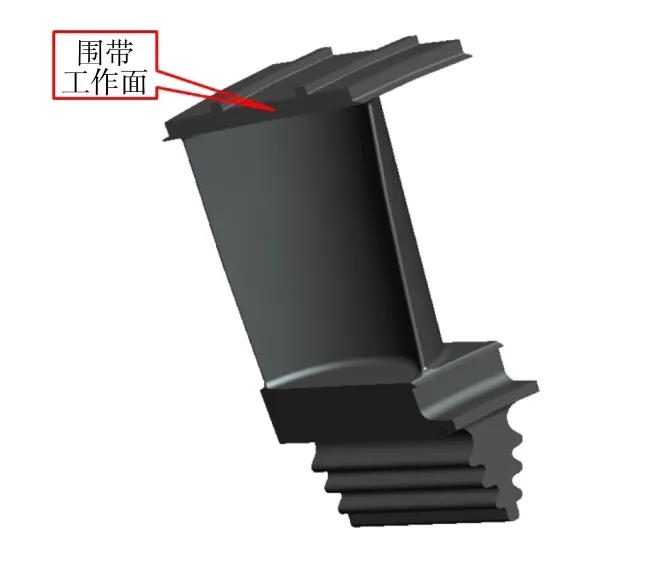

本文以某機組高壓第8 級葉片為例, 該級葉片采用的成圈型式為預扭成圈, 圍帶形狀為平行四邊形, 其三維模型見圖1。

圖1 單只葉片三維模型

通過三維建模軟件建立葉片和葉輪模型, 并借用ANSYS 軟件來實現對成圈結構葉片的模態分析, 采用循環對稱[4]來模擬整圈葉片的裝配。

采用的網格類型為帶中間節點的四面體網格。由于采用循環對稱的方法, 網格模型為單個扇區,總網格數為49 569, 其中葉片網格數為32 806,葉輪網格數為16 763, 見圖2。

圖2 計算網格模型

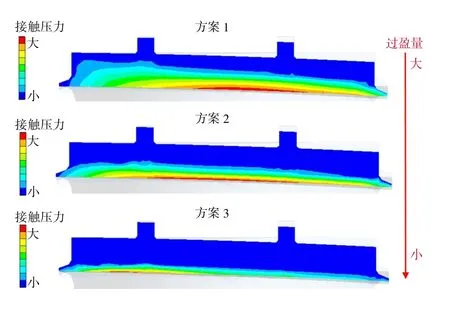

該成圈結構葉片圍帶工作面的典型接觸區域詳見圖3, 圍帶工作面過盈量大小決定其接觸區域大小。 針對3 種不同接觸區域的大小, 分析其對成圈頻率的影響。

圖3 圍帶工作面典型接觸區域

2 計算結果分析

2.1 圍帶工作面接觸區域大小

圍帶工作面過盈量的大小直接影響到其接觸區域的大小, 圍帶工作面過盈量越大, 其接觸區域也會隨著增大; 通過選取不同的過盈量, 分析得到3 種不同的圍帶工作面接觸區域, 見圖4。

圖4 圍帶工作面接觸區域隨過盈量的變化

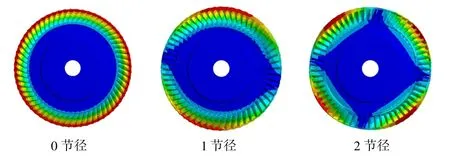

2.2 典型成圈振型

該級葉片通過對圍帶工作面預設一定的過盈量來保證其在工作轉速下形成整圈連接的狀態。整圈連接葉片的振型很復雜, 主要表現為節徑振動[5]。 典型振型見圖5。

圖5 成圈結構葉片典型振型

2.3 圍帶工作面接觸區域對葉片成圈頻率的影響

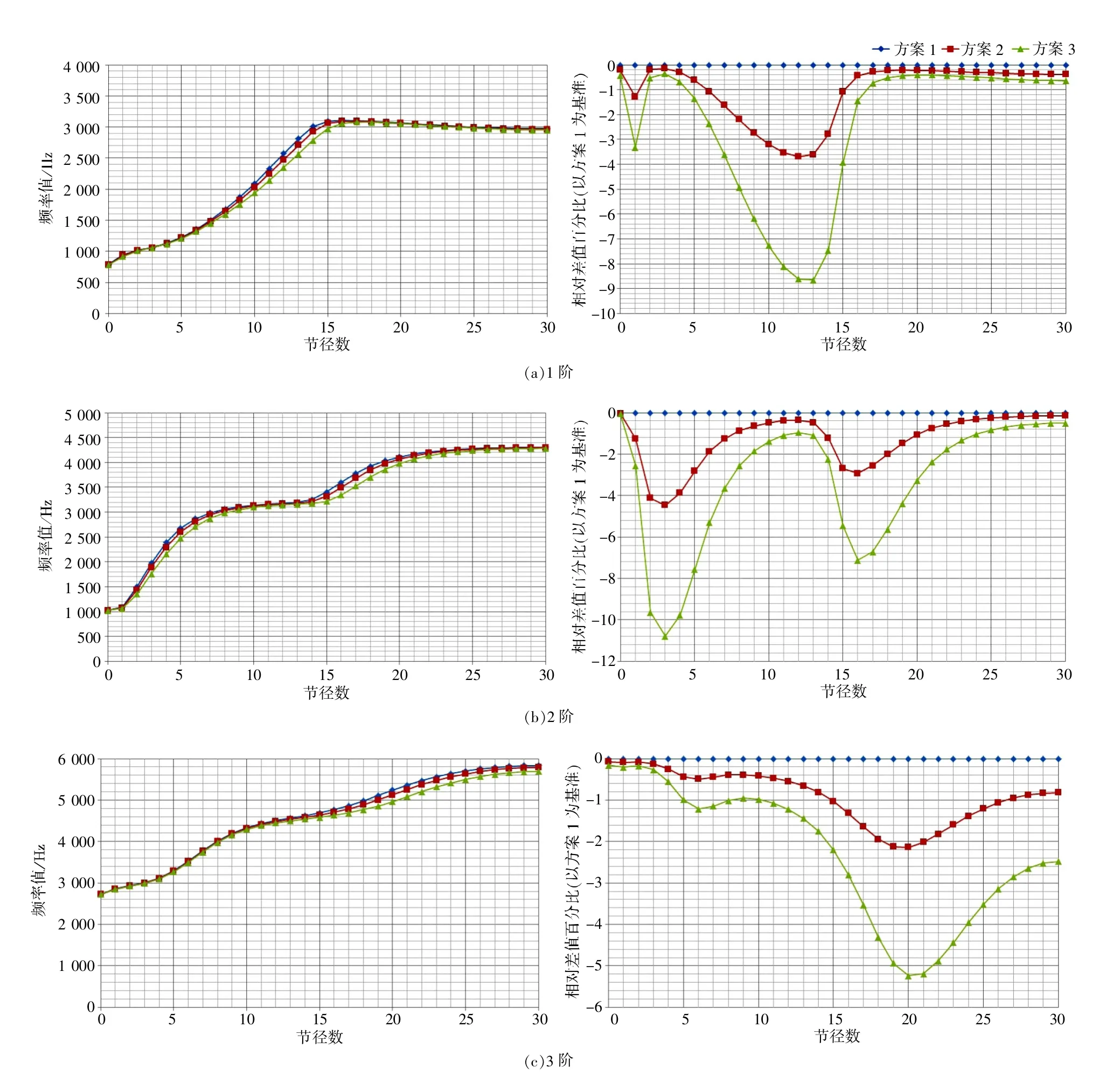

針對以上3 種不同圍帶工作面接觸區域, 對葉片進行成圈模態分析, 得到其各節徑前三階成圈頻率, 并對其變化規律進行對比, 見圖6。

對比3 種不同圍帶工作面接觸區域下的葉片成圈頻率可知: 隨著圍帶工作面接觸區域的減小,成圈葉片的連接剛性降低, 其成圈頻率整體也隨之降低; 從整體趨勢上來看, 對于3 種不同的圍帶工作面接觸區域, 葉片成圈頻率隨著節徑的變化規律是一致的; 且隨著階次增高, 其對成圈頻率影響相對較大的區域隨著節徑數逐步后移; 總體上來看, 圍帶工作面接觸區域的大小對葉片成圈頻率的影響大致在5%以內。

圖6 各節徑前三階成圈頻率對比(3 種方案)

3 結論

本文對某平行四邊形圍帶預扭成圈結構葉片進行成圈模態分析, 并研究圍帶工作面接觸區域變化對葉片成圈頻率的影響, 得到一些結論:

(1)圍帶工作面過盈量越大, 其接觸區域也會相應增大, 進而增強成圈葉片的連接剛性, 使其成圈頻率整體增大;

(2)針對3 種不同的圍帶工作面過盈量所對應的接觸區域, 葉片成圈頻率隨著節徑的變化規律是一致的; 且隨著階次增高, 對成圈頻率影響相對較大的區域隨著節徑數逐步后移;

(3)總體上來看, 圍帶工作面接觸區域的大小對葉片成圈頻率的影響大致在5%以內, 即在一定范圍內, 加工與裝配引起圍帶工作面裝配緊度的偏差對成圈結構葉片頻率的影響有限。

對于成圈結構葉片, 其頻率特性是設計的重難點, 成圈頻率直接影響葉片運行安全性。 利用本文研究得到的相關規律, 可以避免在圍帶工作面裝配緊度發生較小變化時重復對成圈葉片頻率特性進行分析, 降低成本; 且對成圈結構葉片的頻率安全性具有指導意義。