船用大厚度鋼板FCB法與單絲埋弧焊混合焊工藝研究

趙立蘇,蔡莼,徐飛

上海外高橋造船有限公司 上海 200137

1 序言

隨著造船技術的快速發展和市場需求的轉變,建造的船舶噸位越來越大,一般強度級別的A/B級鋼板已不能滿足用戶和市場的需求,因此在船舶建造中使用DH/EH等級的高強度鋼越來越多。本文中49mm船用大厚度EH36鋼的高效焊接工藝研究,主要針對上海外高橋造船有限公司在建產品40萬t VLOC礦砂船甲板分段的焊接。由于板厚達到49mm,超過FCB法38mm的最大焊接厚度,通常只能采用單絲埋弧焊(SAW)雙面焊接,此方法不能有效利用平直車間流水線的FCB法焊接拼板、縱骨安裝及16電極高速焊工位的優勢,導致生產效率低。為了充分利用FCB法焊接流水線作業的優勢,提高生產效率,將現有的FCB法工藝進行創新升級,針對49mm厚度EH36鋼進行FCB法+SAW混合焊工藝可行性進行研究。

FCB法是在平面分段流水線上進行拼板焊接的一種高效焊接方法,其原理是在銅襯墊上撒上一層底層焊劑,并將其緊貼在焊件的坡口背面,在表面用兩個或三個電極進行埋弧焊的一種高效焊接工藝[1,2]。

2 焊接性分析

(1)母材的焊接性 EH36高強度鋼的化學成分見表1。根據國際焊接學會的碳當量公式,計算得到EH36高強度鋼的Ceq=0.41%。當Ceq=0.41%~0.6%時,鋼的淬硬傾向逐漸增加,屬于有淬硬傾向的鋼,再加上此鋼對低溫沖擊性能具有較高的要求,因此EH36高強度鋼要獲得滿意的焊縫,必須采取相應的措施:①采取合適的焊接工藝。②選擇合理的焊接材料。③選擇合理的焊接參數。

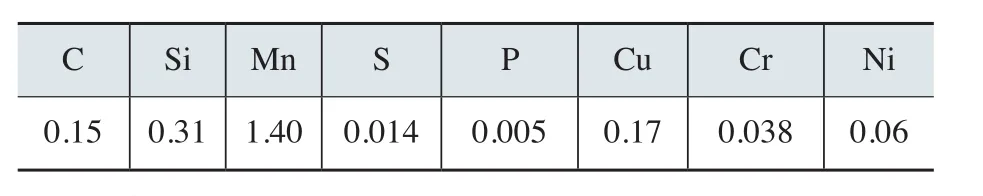

表1 EH36高強度鋼的化學成分(質量分數)(%)

(2)焊接材料的選用 EH36鋼屈服強度≥355MPa、抗拉強度≥490MPa,而焊接材料應選擇與母材等級相匹配的焊材,因此正面FCB法焊接材料選用日本神鋼焊絲(3Y級),牌號為US-36,規格分別為φ4.8mm、φ6.4mm;表面焊劑為PF-I55E、背面焊劑為PF-I50R。而反面SAW經過多次試驗最終采用伊薩5Y級焊材:焊絲牌號為OK Autrod 13.27、規格為φ4mm;焊劑為OK Flux10.62。焊材的化學成分見表2。

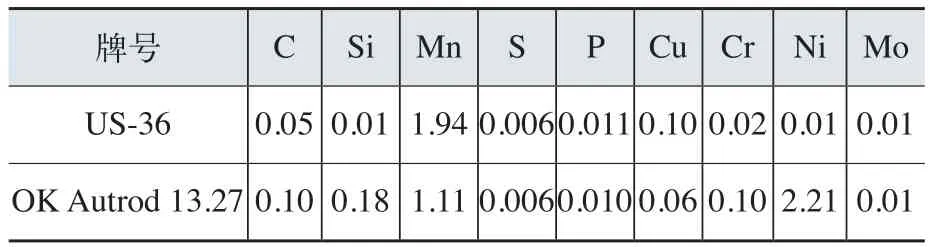

表2 焊材的化學成分(質量分數) (%)

3 焊接工藝過程

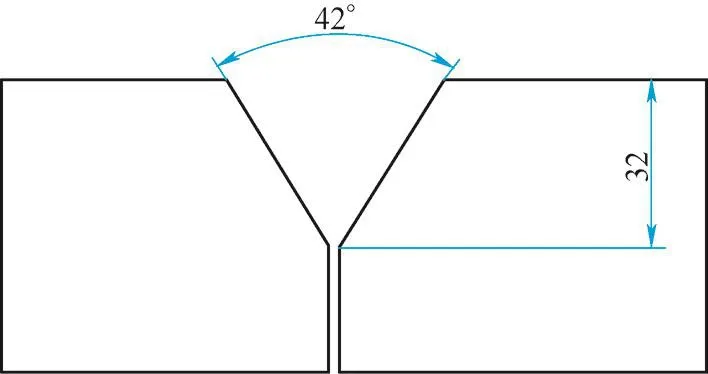

(1)焊接坡口與焊道設計 EH36試板尺寸為2000mm×1500mm×49mm,試板為Y形坡口,如圖1所示。試板坡口、焊縫兩側20mm要打磨去除底漆和氧化皮,打磨好后進行試板定位拼裝。

圖1 坡口示意

為保證焊接質量,防止裂紋產生,焊前采用火焰加熱或電加熱對坡口進行65℃預熱。正面FCB法焊接完成后,試板翻身,反面焊縫采用碳弧氣刨清根,然后利用砂輪機把焊縫兩側20mm范圍內和坡口內的氧化皮等雜質清除干凈。反面進行SAW焊接,焊接5道即可完成,如圖2所示。

圖2 焊接示意

(2)焊接參數 FCB法采用三絲進行單面焊接,焊絲的位置要求:前絲L向前傾斜15°,中絲T1垂直,后絲T2向后傾斜5°。三根焊絲的伸出長度分別為:前絲35mm、中絲45mm、后絲55mm;另外三絲之間的間距如圖3所示。

圖3 焊絲的位置

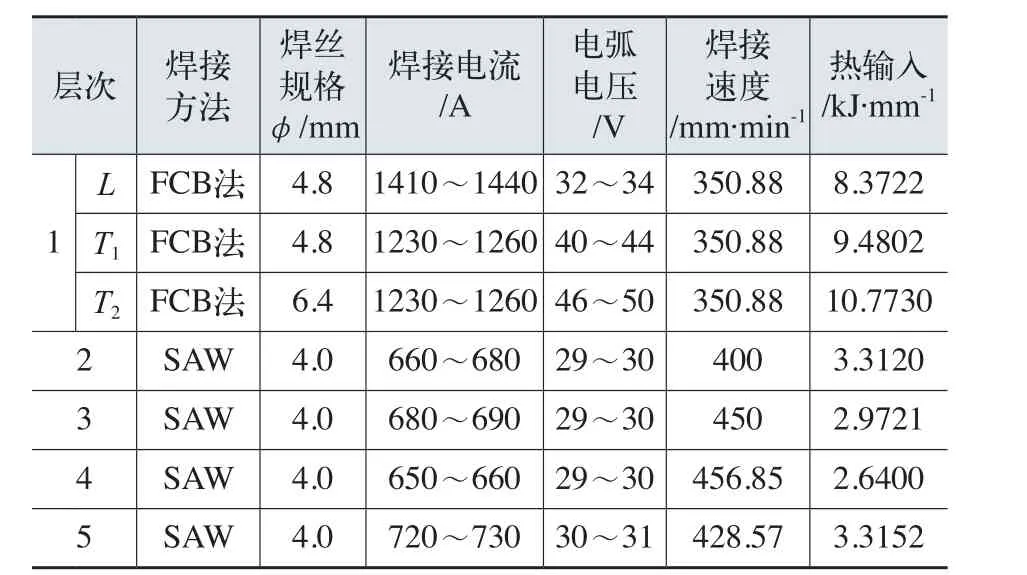

FCB法三絲焊接電源極性分別是:前絲L、中絲T1直流反接,后絲T2交流電源,單絲埋弧焊直流反接。通過多次反復試驗,總結出了適合該工藝的焊接參數,見表3。

表3 FCB法+單絲埋弧焊焊接參數

4 焊接結果分析

(1)焊縫外觀和無損檢測 焊接結束后,對焊縫進行外觀檢查,發現焊縫表面成形均勻并平滑向母材過渡,無裂紋、焊瘤和咬邊等焊接缺陷(見圖4)。24h后進行超聲波與磁粉檢測,焊縫內部不存在任何缺陷。

圖4 焊縫外觀形貌

隨后進行宏觀金相分析、力學性能試驗及硬度測試。焊縫斷面宏觀檢查應顯示完全焊縫、無裂紋。抗拉強度應不低于母材規定的最小抗拉強度;彎曲試樣的受拉表面應不出現超過3mm的裂紋或其他裂紋(彎頭直徑4t,彎曲角度180°);低溫沖擊試驗溫度為-20℃,焊接接頭平均沖擊吸收能量≥34J。

焊接接頭宏觀樣貌如圖5所示,未發現裂紋和其他缺陷。

圖5 焊接接頭宏觀樣貌

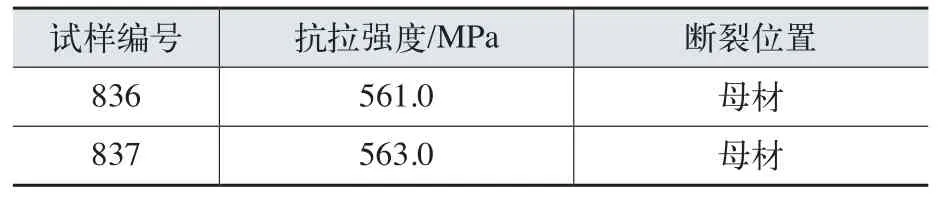

力學性能試驗結果見表4~表6,由此可知,拉伸試樣斷裂部位為母材,焊接接頭抗拉強度均高于母材;彎曲試樣未產生裂紋或其他缺陷,表明焊接接頭連續、致密,塑性好;熱影響區及母材的低溫沖擊性能均符合船級社規范驗收標準。

表4 拉伸試驗結果

表5 彎曲試驗結果

硬度測試點位置分布如圖6所示,焊接接頭硬度值見表7。由表7可知,接頭硬度值均<350HV,滿足規范要求。

圖6 硬度測試點位置分布

表6 沖擊試驗結果

表7 焊接接頭硬度值 (HV)

5 結束語

通過試驗證明,49mm厚船用大厚度EH36高強度鋼采用FCB+SAW焊接工藝方法后,各項性能試驗結果優異,滿足船級社規范要求。該工藝的成功開發,可充分利用流水線的自動化優勢,并在公司系列40萬t VLOC礦砂船中得到了成功應用,充分說明該工藝的可行性和實用性。在不增加硬件設施的同時,通過工藝改進和創新,充分利用現有資源,仍然可以大幅度地提高產品的建造效率,降低生產成本,因此在行業中具有較好的推廣應用前景。