大型拖拉機內提升臂斷裂失效分析及熱處理工藝

任樹林,馬星明,郝飛斐,張國毅

山西利民工業有限責任公司 山西太谷 030812

1 序言

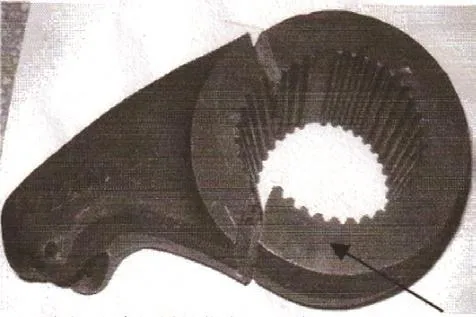

內提升臂是我公司為約翰·迪爾(天津)有限公司試制生產的90~120馬力(1馬力=0.735kW)APOLLO拖拉機提升器總成的重要零部件,如圖1所示。內提升臂的技術要求:材料為42CrMo鋼,熱處理工藝為滲碳+直接淬火,滲碳層深度為0.89+0.25-0.13mm,F段硬度為50~55HRC,H段硬度為38~55HRC,G段硬度為38~45HRC,D段硬度為60~62HRC。

圖1 內提升臂示意

拖拉機提升器和連接的大型農機具共同完成田間作業。內提升臂在提升器總成內工作、受力狀態是非常惡劣復雜的,因此對內提升臂的性能、質量要求非常高。在產品試制前期,拖拉機在田間作業幾十小時,出現內提升臂斷裂,造成提升器無法工作。

2 內提升臂斷裂失效分析

選取其中一件斷裂的內提升臂:此件使用僅90h即發生橫向斷裂,如圖2所示。

圖2 內提升臂斷裂部位宏觀形貌

2.1 宏觀斷口形貌觀察

從圖2可以看出,開裂源位于箭頭所指的內花鍵齒根部,其中左側試件開裂源處有一長三角形裂塊;右側試件開裂源部位有一明顯的疲勞源,周圍有較寬的弧形疲勞擴展特征,整個斷口呈淺灰色,平齊無塑性變形,該零件是典型的低周疲勞脆性斷裂。

2.2 物理化學分析

在斷裂部位切取化學成分、金相組織、斷口分析試樣,將剩余部分做硬度檢測。

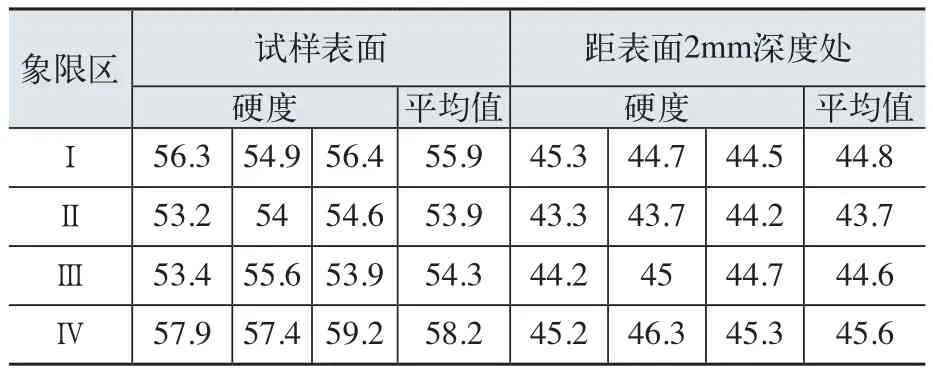

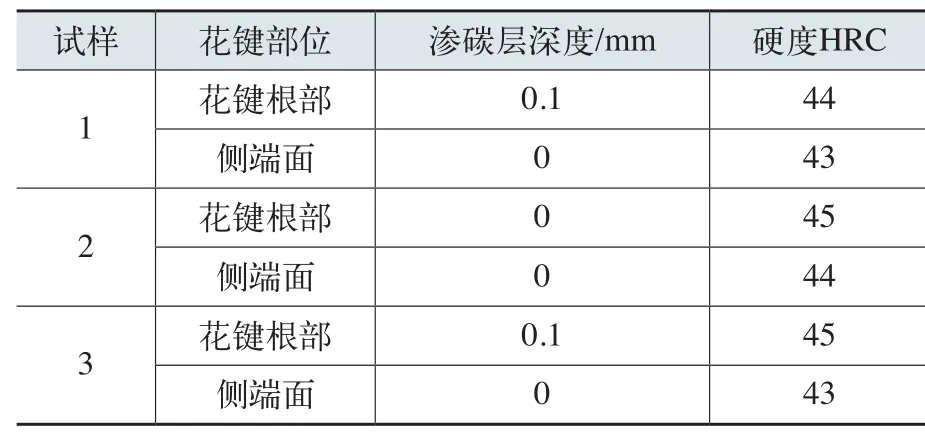

(1)硬度檢測 在試樣花鍵齒側端平面上,按四象限分區做硬度檢測,結果見表1。從表1可以看出,試樣表面各象限區硬度值均高于零件G段硬度要求38~45HRC,而距試樣表面2mm深處硬度基本在要求范圍內。

表1 硬度檢測結果 (HRC)

(2)化學成分 在斷裂部位取樣進行化學成分分析,原材料42CrMo鋼化學成分在標準范圍內[1]。

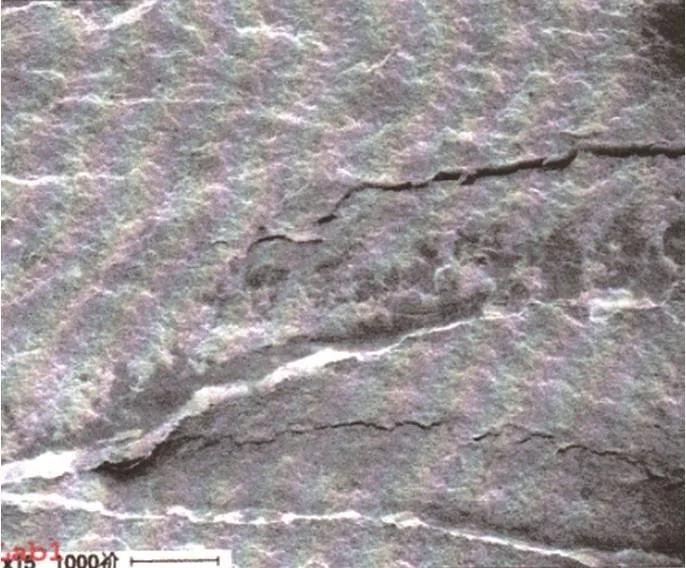

(3)金相分析 在斷口部位取樣進行金相分析,結果見表2。在花鍵齒根部觀察到沿晶裂紋缺陷,如圖3所示。斷裂部位齒底表面顆粒狀和網狀碳化物形貌如圖4所示。

表2 金相分析結果

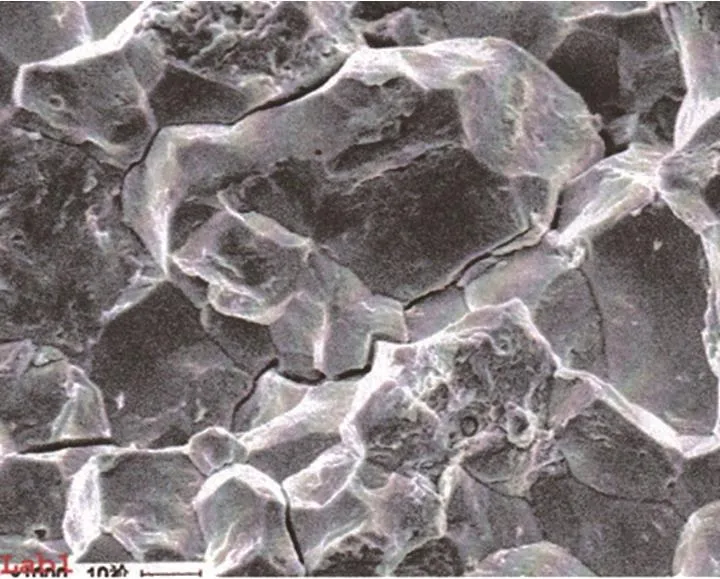

(4)斷口分析 裂紋開裂于內花鍵端面齒根部尖角部位,開裂源處較平坦,呈淺灰色細瓷狀。在開裂源周圍有呈“海灘狀”分布的弧形疲勞段和二次裂紋,如圖5所示。放大觀察裂紋擴展區,疲勞裂紋較寬,屬低周疲勞脆性斷裂;高倍觀察,開裂源區的斷口為沿晶形貌,呈“冰糖狀”,晶界上有細顆粒狀碳化物,如圖6所示。

圖3 斷裂部位表面滲層裂紋組織形貌(32×)

圖4 斷裂部位表面顆粒狀和網狀碳化物形貌(200×)

圖5 開裂源斷口低倍形貌(15×)

圖6 沿晶開裂斷口高倍形貌(1000×)

2.3 斷裂失效分析

綜合分析內提升臂斷裂的原因:花鍵齒表面及根部經滲碳處理,造成表面碳含量過高并且表面滲碳層中存在粗顆粒狀碳化物和網狀碳化物,這些碳化物增加了零件的表面脆性,易導致零件在淬火過程中產生淬火裂紋。另外,零件在使用過程中滲碳層易剝落,降低了使用壽命。斷裂部位(所取樣品上)有深淺不一的沿晶裂紋,從形態上判斷這些裂紋是淬火裂紋。由于齒根存在裂紋,導致該零件在工作僅90h后,在受力最大、應力集中最嚴重的部位產生疲勞斷裂。

3 改進工藝試驗研究

根據分析,要消除齒根部的淬火裂紋,就必須控制花鍵齒表面碳的集聚增加,減少表面滲碳層中產生密集的顆粒狀碳化物和網狀碳化物,以減輕或消除產生淬火裂紋的隱患。

由于零件的花鍵齒在滲碳后,利用機械加工的手段去除滲層工藝比較復雜,因此有效的工藝方法是,在滲碳過程中,避免內花鍵表面特別是齒根部滲碳。

要控制零件內花鍵表面少滲碳或不滲碳,經分析選擇了以下方案進行試驗研究。

3.1 涂刷防滲碳涂料的工藝試驗

內花鍵涂刷防滲碳涂料試驗數據見表3。試驗結果顯示:防滲碳效果良好,花鍵齒表面和齒根部無明顯滲層,表面硬度符合產品技術要求(38~45HRC)。

表3 內花鍵涂刷防滲碳涂料試驗數據

工藝過程及特點:涂刷涂料前,徹底清洗工件,除油除銹;涂刷有不均勻情況,尤其齒根部尖角處,應避免涂刷不到位造成漏涂;涂刷后要烘干;滲碳處理后要清洗;工作強度大,生產效率低,成本高。

3.2 設計防滲碳工裝的工藝方案

利用機械密封原理,設計防滲碳工裝(見圖7)。工裝由一對密封蓋(材料HT200)組成,通過螺栓聯接,保護住花鍵齒的兩端面及整個齒部,起到隔離防滲的作用。密封蓋可以重復使用,若出現密封面變形或燒損,可以加工修復后使用。

圖7 防滲碳工裝

工藝流程為:安防滲碳工裝→滲碳→拆工裝→淬火→整體回火→分段回火。同時優化滲碳工藝規范,調整參數,為減少粗顆粒碳化物和網狀碳化物:滲碳保溫后期,適當降低滲劑活性。改進后的試驗結果見表4。

表4 內花鍵加裝防滲碳工裝試驗數據

從以上試驗情況看,有效控制了零件花鍵表面及根部的滲碳程度,顯微組織正常,硬度符合產品技術要求,G段硬度38~45HRC。工藝特點:產品質量穩定,操作簡單,工藝性好,工裝可重復使用,生產效率高,成本低。

4 結束語

經過對斷裂的內提升臂失效分析,認為斷裂原因是由于零件在滲碳過程中,內花鍵及根部表面碳含量過高,滲層中存在粗顆粒狀碳化物和網狀碳化物,導致零件在淬火過程中產生淬火裂紋,在惡劣受力狀態下,在應力集中最嚴重的部位發生疲勞斷裂。經過改進熱處理工藝,設計采用了防滲碳工裝,得到了很好的防滲碳效果。后續生產的內提升臂零件,批量裝配提升器總成,為用戶提供了質量穩定的產品,取得了很好的經濟效益和社會效益。