陽離子可染聚酯纖維(CDPET)內在特性對布面染色性能的影響

陳素蘭,王贊華,邵 雷,陳 可

(1.江蘇無錫遠紡工業有限公司,江蘇 無錫 214028;2.江南大學,江蘇 無錫 214122)

陽離子可染聚酯纖維(CDPET)的纖維相對分子質量、結晶度、強度低于普通聚酯纖維[1],其織物的抗起毛起球特性也優于普通聚酯纖維,在之后的加工中可以得到具有羊毛般柔軟、手感豐滿的織物。采用陽離子染料對CDPET進行染色時,纖維大分子中所含有的磺酸基與陽離子染料以離子鍵結合并進行交換,從而使纖維著色,其實質上是兩個離子交換的過程,是一種化學變化[2]。實際生產中,CDPET純紡面料較普通面料容易出現色花、色點、橫檔等瑕疵,且因陽離子染色是一個離子交換的過程,所以其成品布具有比較強的不可逆性以及較高的修復難度。本研究主要從CDPET的生產制作過程及物理性能等角度,分析其對陽離子纖維染色性能的影響,解決實際生產中的難題。

1 CDPET纖維生產中影響其染色性能的外在因素

CDPET由對苯二甲酸、乙二醇和酸性改性劑縮聚制成。常用的第三單體改性劑是間苯二甲酸二酯-5-磺酸鈉(SIPM)、對苯二甲酸二酯磺酸鈉和間苯二甲酸雙羥乙酯-磺酸鈉(SIPE)[3],改變了分子的結構,降低了結晶能力,提高了染色性能。不管采用的第三單體是間苯二甲酸-5-磺酸鈉(SIPA)、SIPM還是SIPE,生產過程中第三單體添加量的變化都會使紡絲過程中紡絲液的黏度發生變化。

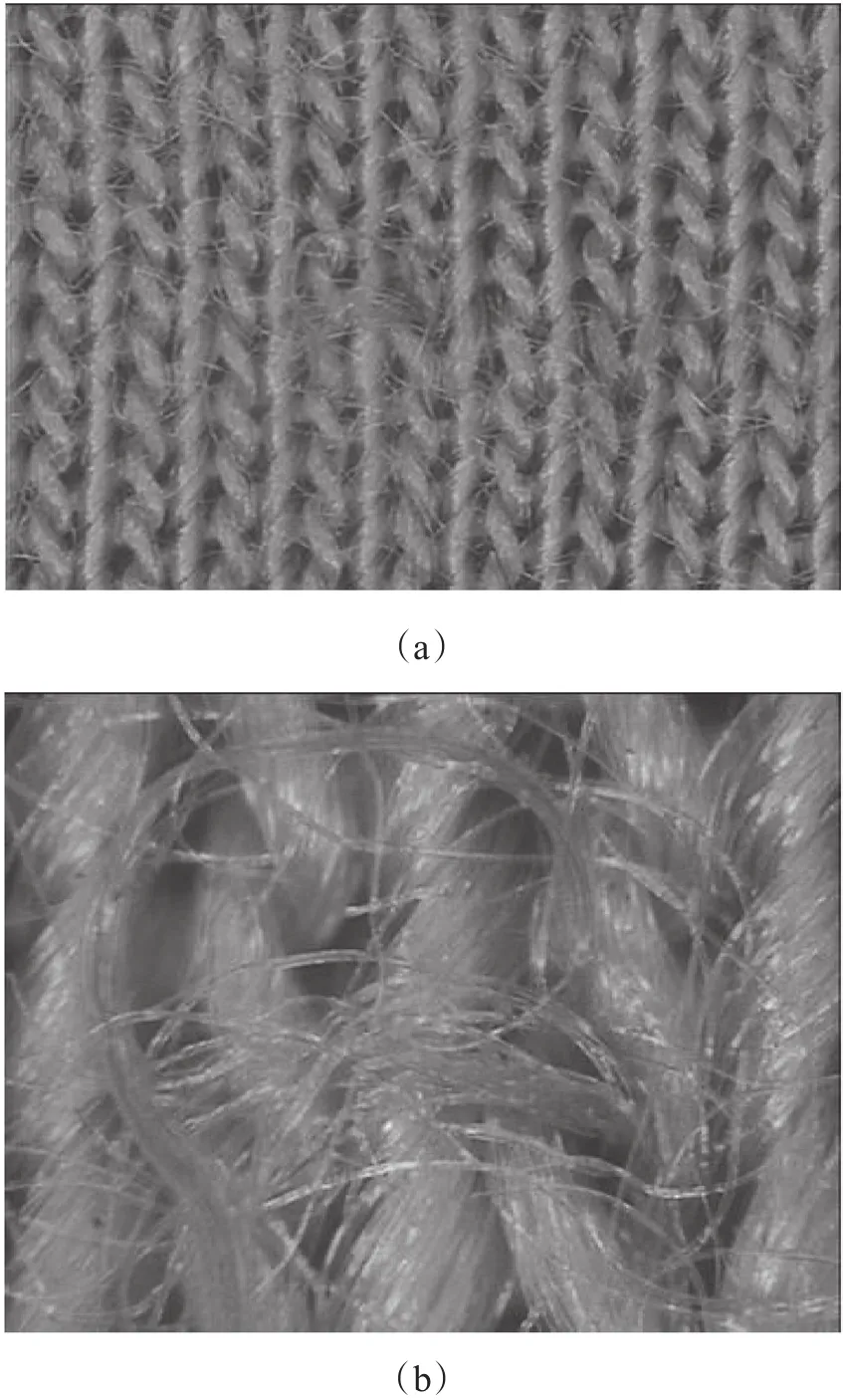

國內幾家CDPET生產商在紡絲過程中一直存在并絲現象。并且所有的并絲都會對后道工序產生影響:一是影響梳理,容易產生較多紗疵,切紗數明顯升高;二是染色后的布面出現深色點,甚至殘留比較硬的紗疵,嚴重降低面料仿毛仿絲的柔軟親膚特性。某批次CDPET原料并絲現象如圖1所示,其織物成品在超景深下的效果如圖2所示。圖2中,(a)圖深色點經過放大后,一根纖維的直徑是普通纖維的數倍,手感硬,有毛刺感。根據圖像分析可知,此深色點應為纖維并絲所致,在紡紗工序中無法完全去除。

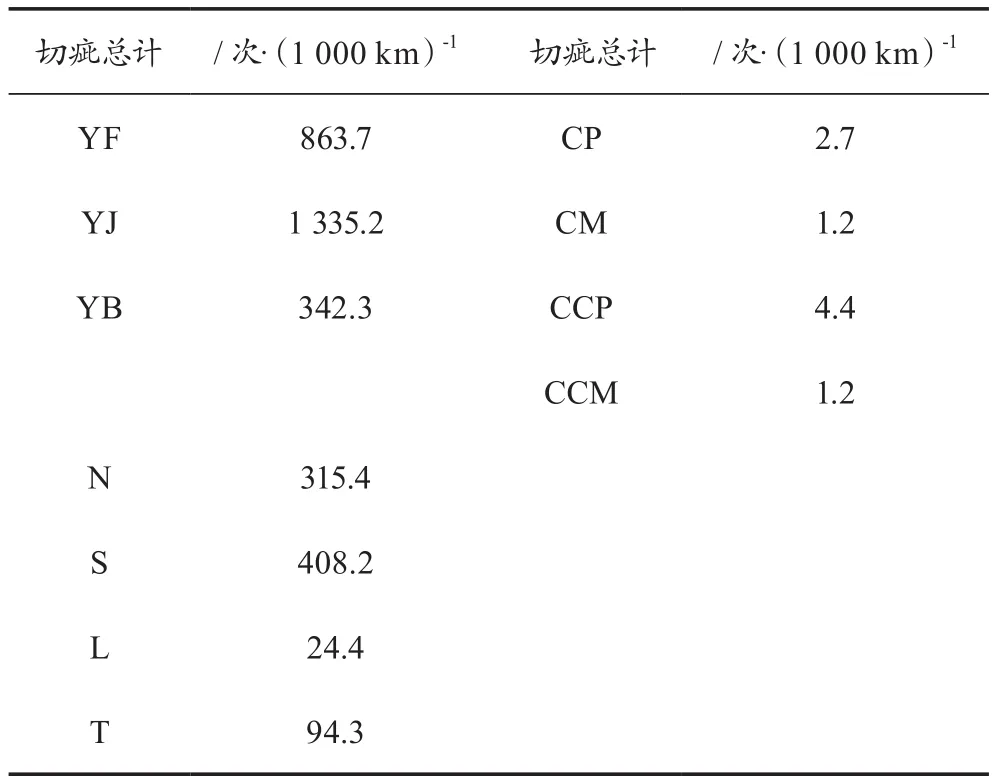

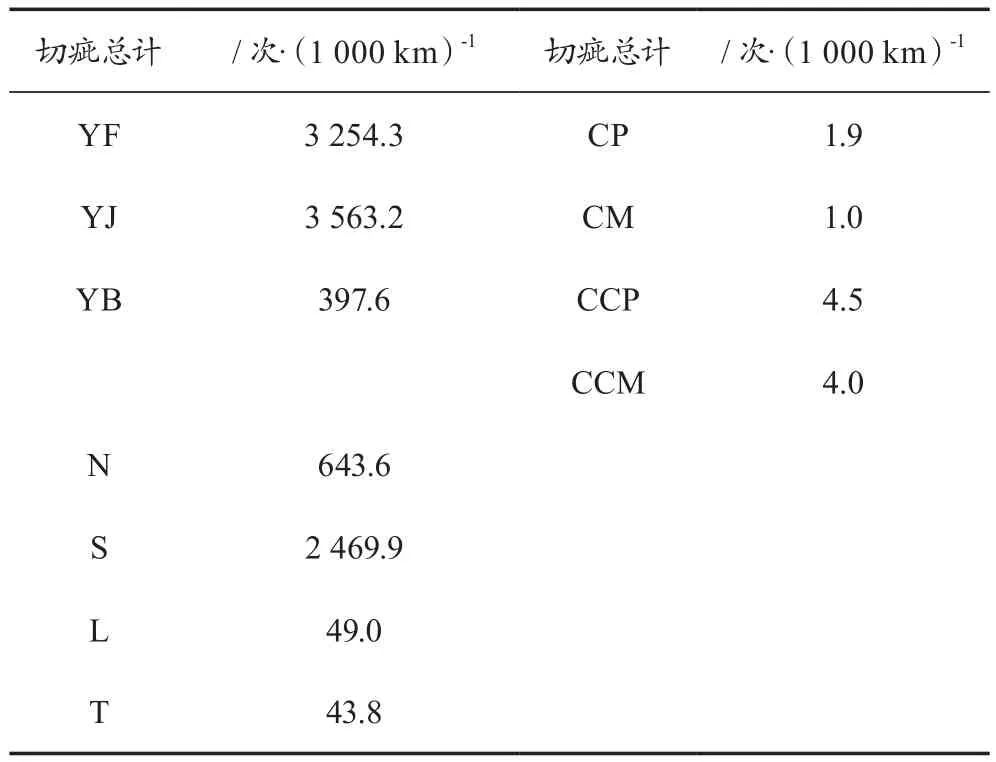

表1為正常原料切疵統計數據,表2為高含量并絲纖維切疵統計數據。經表1、表2對比分析可知,并絲纖維含量高的紗線總切紗數是正常的6倍,尤其是短粗切紗數表現最明顯。

圖1 某批次CDDET原料并絲現象

圖2 超景深下并絲效果

表1 正常原料切疵統計

表2 高含量并絲纖維切疵統計

如果并絲原料的質量分數在5×10-6以下,切紗數不會有明顯影響,成品布面的色點密度也不會過多,但大于這個數值就很難保證成品布面完好。CDPET在生產過程中有兩個外在因素會引起并絲原料質量濃度的變化:其一,噴絲板穿孔,這會導致噴出細度異常的纖維;其二,牽切輥發生故障,卡死或者過熱,會導致長絲發生黏連、脆化以及機器修復后瑕疵品無法處理干凈等[4-5]。因此,要想獲取染色均勻的成品布料,對于CDPET生產過程中工藝的把控至關重要。

2 CDPET纖維的生產中影響其染色性能的內在因素

由于CDPET是在生產CDP過程中分別添加第三單體SIPE、SIPA或者SIPM經縮聚而制成,其特性黏度會隨著生產過程中第三單體添加量的變化而變化[6]。隨著SIPE或SIPA添加量的增加,黏度降速度常數呈上升趨勢,但隨著降解時間的延長,樣品的特性黏度下降明顯。

工業生產中,采用添加SIPE的PTA路線合成陽離子染料可染聚酯(CDPET),其工藝已經用于大規模生產。但是在實際生產中,由于管壁和過濾器管口長期使用后會產生較多的積聚物,影響裝置的長期穩定使用[7]。例如,某個時間內參與共聚的單體含量發生變化,在給生產帶來不便的同時,也會使成品的品質出現差異。多種色系的成品布面出現明暗寬窄不一的橫條瑕疵,如圖3所示。

圖3 布面橫檔

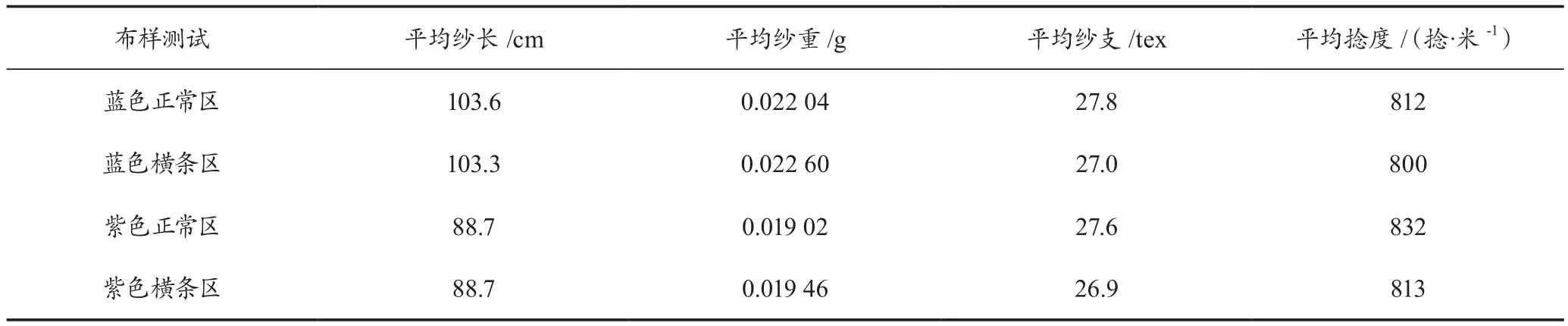

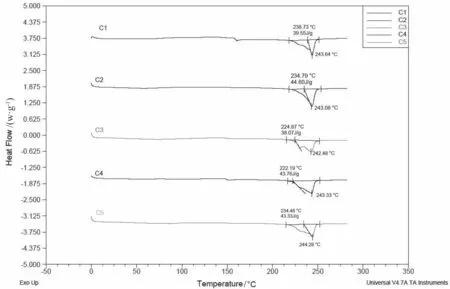

圖3中,橫檔有深有淺,有的單根,有的一指寬,也有2~3根交替出現的情況。由于全色系均陸續出現起橫狀況,故對起橫一系列布板和原料留樣進行比較全面的分析測試。通過拆布實驗發現,大多數起橫布面深色處出現紗支略偏粗。具體數據如表3所示。該品種在生產過程中保持穩定分批投料,但連續多個批次階段性出現此現象,就需要對此起橫現象深入研究。首先,鑒于深橫條區紗支往往偏重的現象,對深色處紗線(Deep color)和淺色處紗線(Light color)進行差示掃描量熱計(Differential Scanning Calorimetry,DSC)值檢測,結果如圖4所示。

在溫度比較低的時候,結構規整性低的晶體先熔融,然后規整性高的晶體再熔融。從圖4可以看出,深色處紗線出現類似“雙駝峰”熔融現象,與淺色處紗線相比熔程明顯較長,說明深色處纖維的晶體結構不完整或者有缺陷。

CDP通常用磺酸鹽做改性劑(三單體)來制備,在常規聚酯的大分子中引入磺酸鹽基團,其金屬正離子易與陽離子染料中的正離子進行離子交換,達到陽離子染料染色的目的。以往,工業上采用添加第三單體SIPM的DMT法生產CDP。目前,利用PTA法生產CDP的合成路線和工藝已經相當成熟,產量也較大,所用改性劑都是利用SIPM經酯交換得到的SIPE[8]。此外,SIPA也可以作為改性劑合成CDP,可以在酯化時與PTA一起加入。但CDP纖維中磺酸基質量分數對生產所造成的影響以及差異很難控制和了解,而磺酸基質量分數的多少意味著染色過程中離子交換的多少,直接影響纖維染色后成品的色差。

表3 陽離子橫檔布樣測試

圖4 深色處紗線和淺色處DSC值

在某批次樣布中存在一個比較復雜的案例。結合上述因素,初步分析可能原因如下:(1)CDP原料的分子結構(合成時引入的第三組分的含量或種類)不同;(2)紡絲條件不同。因此,企業對留樣的原料進行跟蹤測試,分別取無異常的留樣樣本1和出現異常的樣本2和3。

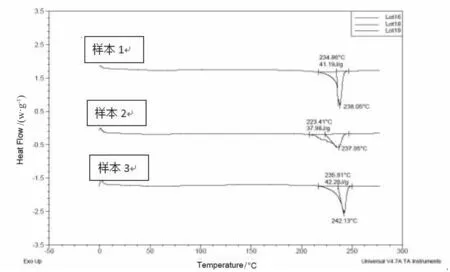

測試DSC值和磺酸基質量分數。3個樣本的DSC值如圖5所示,通過測試可以看出,3個樣本的熔融曲線也存在很大的差異。

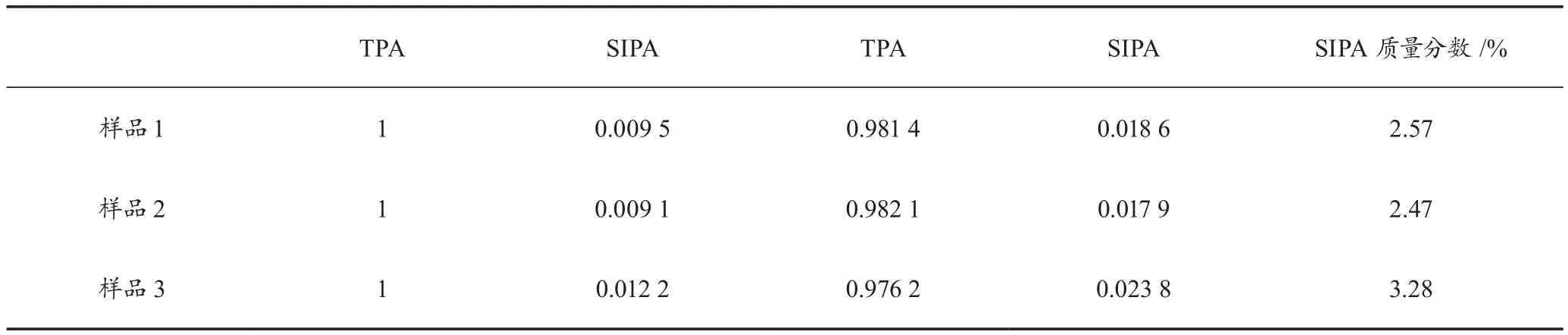

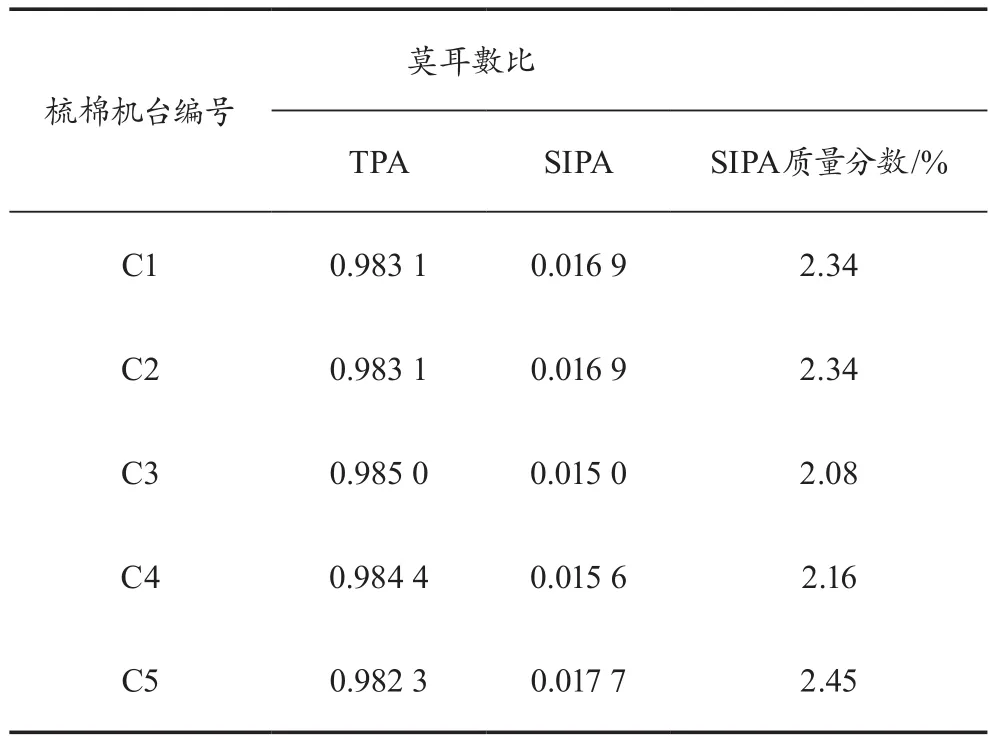

由核磁共振(Nuclear Magnetic Resonance,NMR)積分值計算莫爾數比,得出SIPA(磺酸基)質量分數,如表4所示。

圖5 3種樣本的DSC值

表4 3個樣品SIPA的質量分數

根據分析結果,原料本身SIPA質量分數內在差異很大是布面出現橫檔的主要原因。因此,本實驗對新投料產出的梳棉條進行磺酸基質量分數和DSC值的跟蹤測試,結果如表5和圖6所示。

由圖6可以看出,樣品C3的熱含量偏低,熔點也偏低,所以內在存在一定差異,但通過后續紡紗過程中的多道混合工藝,后續產品中不會出現太明顯的差異。然而,磺酸基質量分數是無法通過肉眼和簡單的物理測試判別的,而需要通過對纖維進行染色來跟蹤監控。

通過對散纖維進行染色發現,磺酸基質量分數低的纖維染色后明顯泛白(圖7),捻成紗線兩者色差也很大。因此,CDPET生產過程中原料的選取非常關鍵,就要求廠家對向反應釜中喂入磺酸基的流程加以重視;對于已經生產出的原料也需要通過纖維染色實驗來確定其是否適用于純紡,以提高成品布面的完好性。

表5 新原料中SIPA質量分數

圖6 新原料中DSC值

圖7 纖維染色效果

3 CDPET物理性質對其染色性能的影響

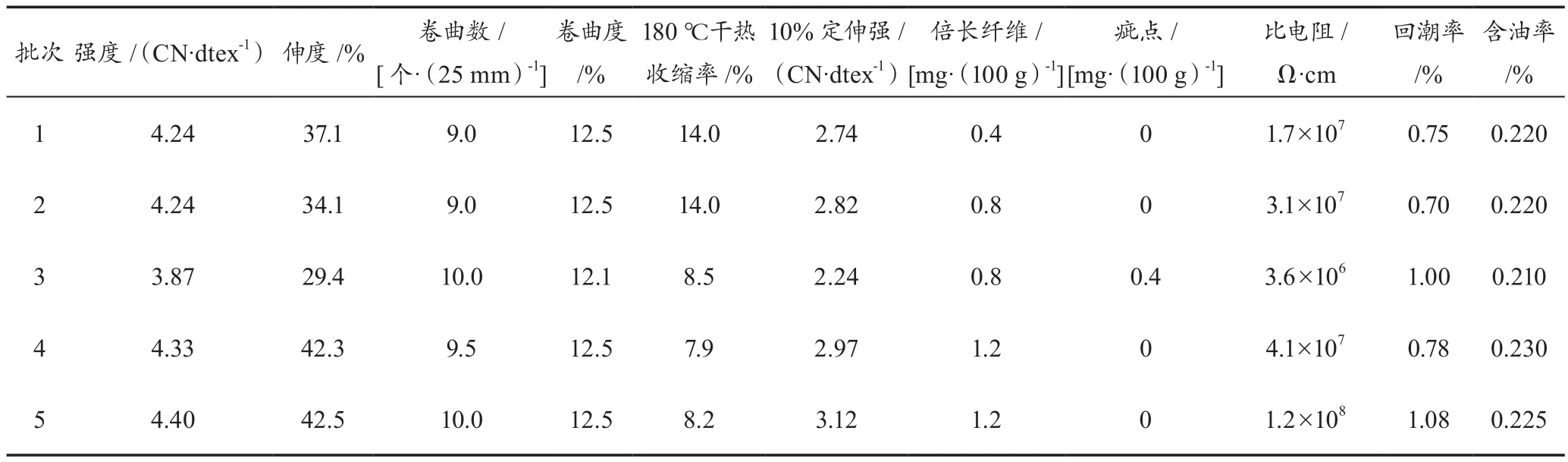

對于CDPET,如果干熱收縮率差異較大,那么很有可能在之后的過程中因為縮率變化而產生幅寬變化。如果紡廠或者織廠沒有進行良好的批次管理,就會出現布平方米克重變化,還會導致橫檔等布面瑕疵。干熱收縮率不同的紗交叉混織則會出現規律或不規律性的起橫狀況[9]。對5個不同批次的同種CDPET進行的物理性能指標測試,結果如表6所示。

表6 各個批次物理性能指標

從表6可以看出,第3批原料起,干熱收縮率出現較為明顯的變化,且強度和伸度都有較大程度上的差異。雖然紗廠嚴格區分批次,但是由于織廠掃尾工作沒有做好,布面還是出現兩種情況:一是幅寬明顯變化,布平方米克重出現差異;二是尾紗和新批次出現交叉混織性橫條。如果發現纖維物性能出現明顯變化,就需要落實分批次使用并對尾紗進行掃清,同時每一批次的原料都要留樣,以防出現問題時無法追根溯源[10]。

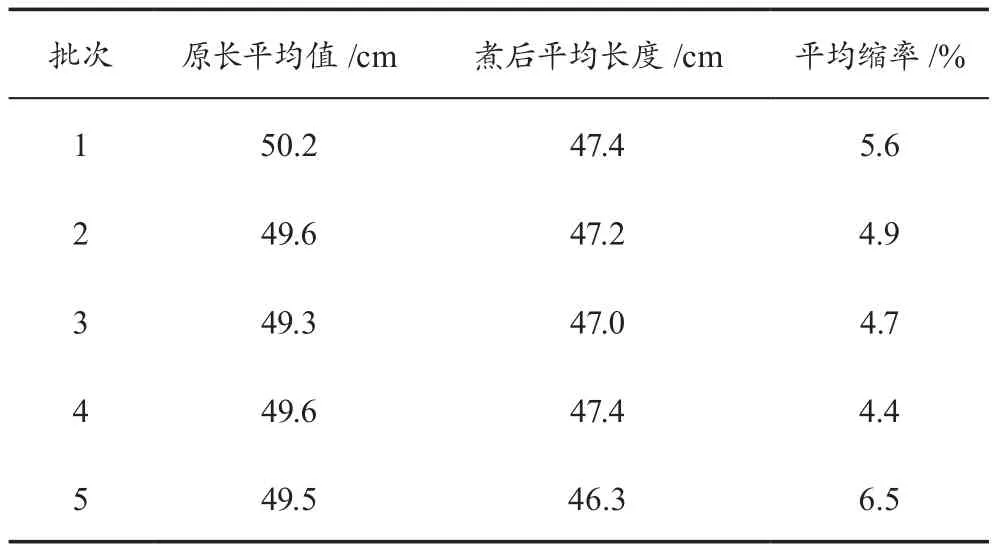

關于胚紗縮率,也可以用測試單紗或縷紗沸水收縮率的方式進行預判。本實驗用單紗,加1 g砝碼預加張力,讓其自然伸長后測試其負重紗長;用燒杯沸水燒20 min后取出烘干,測出處理后的長度。實驗數據如表7所示。

表7 陽離子縮率實驗

通過上述實驗,棉紡廠可以掌握干熱收縮率的偏差范圍,當收縮率出現明顯變化時,就需要提醒后續生產工序留意使用狀況,保證成品布面完好。

4 結語

CDPET抗起毛起球特性優于普通聚酯纖維,在后加工中可以得到具有羊毛般柔軟、手感豐滿的織物,服用性很好。但因陽離子染色是一個離子交換的過程,在實際生產中,CDPET純紡面料較普通面料容易出現色花、色點、橫檔等瑕疵,影響成品布面的完好性。對CDPET生產過程及其自身性能進行分析可以發現,生產設備的穩定性、生產工藝的準確性、生產原料的選取以及生產出的CDPET的物理性能都會對最終成品布面的完好性產生一定的影響。在實際生產中,每一個環節都需要精準把控。