機織濃色純棉染色布耐濕摩擦色牢度問題的研究

郭翠芹

(江蘇雙山集團股份有限公司,江蘇 鹽城 224300)

“色牢度”在染色紡織品檢驗中包含了多個質量指標,涵蓋了染色布的耐洗、耐氯漂、耐日曬、耐摩擦、耐汗漬、耐熨燙、耐氣候等性質。作為現代染料工業的代表,活性染料近年來發展迅速。與其他染料相比,活性染料的優點較多,如色譜齊全、色澤鮮艷、使用便捷、成本低廉等,已成為纖維染色的主要染料。國際標準的ISO,AATCC和GB關于濕摩擦牢度(Fastness to Wet Rubbing,FWR)的合格指標在2~3級。目前,消費群體對紡織品濕摩擦牢度的要求早就超越了該指標。在國外,對染色布的FWR達到了3級乃至4級,然而國內紡織廠深濃色紡織品的FWR只能達到2~3級,有很多工廠的產品FWR只有2級以下,達不到國外消費者的要求[1]。就當前的染整技術水平而言,要達到前述機織濃色純棉染色布的FWR質量指標,還需要染整工作者進行認真探究。

1 關于FWR的分析

染色布的FWR僅體現在表面,應當透過現象看本質,實質是一種分子的擴散運動,測試與被測試織物之間染料分子的濃度差異造成了染色布FWR的變化。分子動力學理論中,在沒有外力作用的情況下,分子會自發進行擴散運動,自高濃度區向低濃度區擴散。

染色布(測試用)與白布(測試用)之間存在染料分子質量濃度差異,已經染上顏色的染料上的分子易擴散轉移至白布。對同樣的試樣進行測試會發現,耐濕和耐干摩擦色牢度不一樣的染色布的分子擴散運動也不一樣,耐濕染色布的分子運動速度不如耐干染色布。形成這一現象的原因是和水親密、易溶于水的染料會因為水分子的存在發生變化,加快分子的擴散。

2 機織濃色純棉染色布FWR有差異的原因

2.1 染色布顏色的深度和表面光潔度

在布種相同、前處理工藝相同、染色工藝和配方相同的情況下,顏色愈深(染色時染料質量濃度高),測試織物與被測試織物間的染料相對分子質量濃度差異愈大,染色布的FWR就愈差。染色布的表面光潔度愈差(愈粗劣),其與白布之間的摩擦力就愈大,接觸面加大后,染色布的FWR會變差。相同條件下,FWR從好到差的順序排列如下:先是織物中的貢緞、府綢、普通平紋等,然后是加工布(軋光、常規和起毛等)。

2.2 染色布上染染料的性質和浮色

在機織純棉染色布生產工藝中,活性染料和還原染料的使用較為廣泛。從活性染料的分子結構看,其在加工染色中的溶水性基團異常活躍,對溶解染料和上染工序的幫助很大。染色工序完成后,溶水性基團不利于染色布耐蝕摩擦牢度的提升。因為有水這一介質,水的溶劑離開纖維青睞的活性染料分子,會使活性染數與纖維的結合力(化學鍵能)降低。在印染中,倘若未能充分進行皂洗的染后織物,在纖維上會出現較多的浮色(未進行水解或固著的染料),會從已經染色的纖維上脫離,沾染到別處,嚴重影響染色織物的FWR[2]。

3 提升FWR的措施

3.1 水質檢測與控制的加強

在染色中,硬水(Hard Water)中Ca2+,Mg2+與浮色染料中的水溶性基團發生反應,生成色淀(不易溶于水),對去除浮色不利,還會與染料中的磺酸根離子發生反應,生成新的磺酸鈣和磺酸鎂(不溶水),使染料的親水性減弱,形成不易擴散和溶解的物質,導致產生的浮色無法洗凈。碳酸鈣和碳酸鎂等物質又結合于染料生成色淀在表面沉淀,用手觸摸后,發現染色后纖維變得粗糙,降低了FWR。因此,在染色工藝的設計和執行過程中,需嚴格設定選用水的標準,強化對染色使用水的監控和檢測。

3.2 控制坯布的品質

規格相同、品種相同的染色坯布,受織造方式、棉紗質量等的影響,往往會出現同樣加工工藝生產出的染色織物濕摩擦牢度不同的情況。因而在染色開始之前,應選擇紗質均勻、棉質優良、布面光潔的坯布。

3.3 優選染料

不同活性染料的質量差距較大,嚴格按質量標準選用染料尤為重要。

(1)選擇雙、多活性基的染料。均三嗪類活性染料與纖維反應形成酯鍵,既不耐酸又缺乏穩定性,乙烯颯類染料與纖維反應生成醚鍵,缺乏耐堿性,染科的雙活性基團具有較高的耐酸耐堿和穩定性。

(2)選擇固色率高的染料。固色率高的染料浮色少,如固色率>80%,相對而言,染后的浮色量較少,浮色容易去除;固色率<70%,若活性染料的上染率與固色率懸殊超過15%,清除浮色較為困難,不適合染深色。

(3)選擇有高提升力染料。染色工藝中,染料用量是很重要的指標,染色飽和值一般不宜超過10%,上染和固色不需要過量的染料,染料附著在被染物表面,會對被染物的FWR造成嚴重影響[3]。

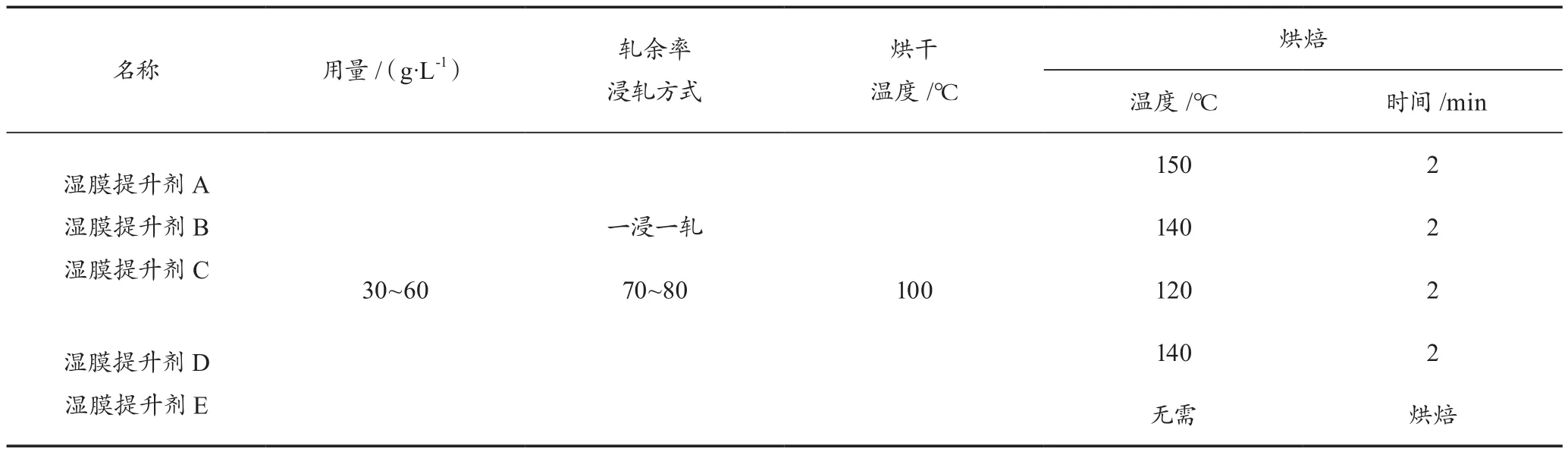

因而,必須選用高吸盡率、高固色率和高提升力的染深色染料,各摩擦牢度提升劑的應用工藝如表1所示。

表1 各摩擦牢度提升劑的應用工藝

3.4 織物前處理的加強

有效提高上染率是達到深色效果的方式之一,而提高上染率關聯纖維對染料的親和力、織物的結構和表面狀況有較好的效果。在前處理較充分的情況下,織物的潤濕性會更好,放大的毛細管效應能使染料分子對染物的擴散能力增強,上染率提高,能使染料在織物表面的聚集減少,色淀減少。

3.5 設計合理的染色工藝

要提高染色深度和染色牢度,研究染色工藝時必須要重視以下3個方面。

(1)染色時要染勻、染透。根據染色半制品的毛效狀況,適量加入滲透劑和勻染劑,使其滲透進纖維內部,使染料與纖維充分接觸并鍵合。

(2)固色充分。采用溫和的固色工藝,在加堿和固色時,染料與纖維發生共價鍵反應而固著。同時,發生染料水解反應時,固色條件的強弱會直接影響水解反應的速度。激烈的固色條件會使染料水解速度加快,明顯影響得色量。

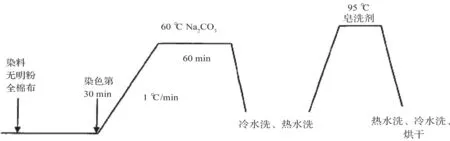

(3)凈洗徹底,水洗、皂洗的強化。在加工印染中,若不能充分水洗染后織物,纖維上就會出現大量色淀以及大劑量殘留在織物上的堿,會對染料與纖維之間共價鍵的穩定性造成影響,造成染色織物FWR的下降。因而,必須重視織物的染后水洗,應將布面pH控制在6.5~7.5,具體的染色曲線如圖1所示。

圖2 染色曲線示意

4 結語

深濃色織物FWR的提高既是課題,又是染整技術的難題。作者依據生產現場的實操經驗提出一些看法,目的是投礫引珠,保證深濃染色織物的FWR,從而進一步提升我國紡織產品的質量。