大型LNG儲罐預冷和低壓泵調試運行方案分析

王江濤 中海油石化工程有限公司 濟南 250101

在經濟增速換檔、資源環境約束趨緊的新常態下,能源綠色轉型勢在必行,能源結構調整進入新能源、天然氣、可再生能源等新型清潔能源階段。天然氣需求量逐漸增大,2017年中國已經超過韓國成為世界第二大天然氣進口國,特別是在東部沿海地區LNG接收站已形成一個環形帶。

而LNG接收站中最為關鍵的核心設備就是大型LNG儲罐,也是我國在LNG接收站領域最難攻克的關鍵核心技術。接收站LNG儲罐是高安全性能的全容式混凝土頂儲罐(FCCR),設計溫度一般為-165℃左右,內罐為頂部敞開結構,材料為X7Ni9鋼[1]。目前LNG運輸船的船容規模已經增加至21萬m3、26萬m3,這也導致LNG接收站的儲罐逐漸大型化,新建儲罐大部分朝向20萬m3以上發展,大型儲罐具有降低整體投資成本和占地面積的優勢[2]。考慮到LNG儲罐占用項目投資成本比例高,且運行十分穩定,使用壽命基本維持在25年以上,隔離檢修成本高,所以在接收站設計中沒有考慮LNG儲罐備用或者是隔離檢修,而是一次性投入生產之后長期運行。因此,LNG儲罐預冷的效果事關整個項目的成敗,如果預冷效果不好而引起低溫LNG灼傷儲罐內罐鋼板,LNG儲罐將無法投用,從而整個接收站將無法如期投產,嚴重影響接收站的運營和下游用戶的用氣。

1 LNG儲罐預冷流程[3]

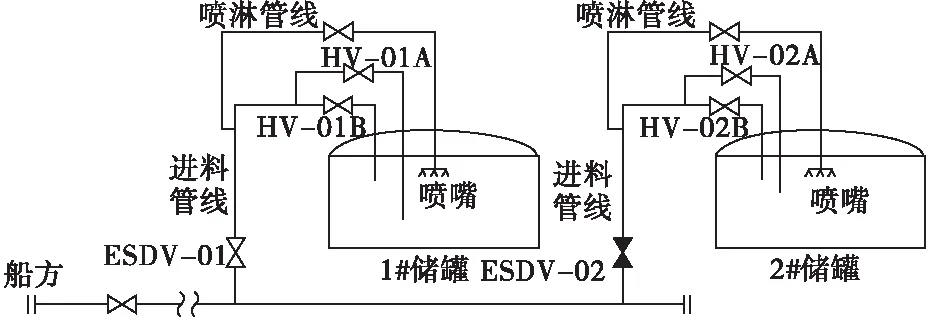

目前大部分LNG接收站儲罐的預冷主要是通過卸料系統來完成,特別對于接卸首船的LNG儲罐預冷需要業主和LNG船方共同合作完成,利用船泵以及氣化器完成卸料系統的預冷,隨后進行LNG儲罐噴淋預冷和填充。主要流程見圖1。

圖1 LNG接收站卸料系統LNG儲罐常規預冷流程(1#儲罐)

管道預冷需要低溫氣體和LNG依次預冷以實現溫度逐級降低,首先通過低溫氣體(氮氣或者BOG,利用船方或者接收站方外置氣化器獲得)進行初次預冷,在預冷管道末端溫度達到-120~-110℃時開始準備進行LNG預冷,待卸料管線填充LNG完成時(溫度-150~-140℃)準備進行LNG儲罐噴淋預冷。通過調節進入LNG儲罐噴淋管線的流量,控制整個儲罐的預冷速度,儲罐冷卻期間需要中控室密切監測儲罐底部和罐壁的溫度變化趨勢,計算溫降速度,并關注相鄰溫度傳感器之間的溫差以及任意兩個溫度傳感器的最大溫差。冷卻時,平均溫降速度不超過5℃/h,相鄰溫度計之間的最大溫差不超過20℃,且任意兩個溫度計之間的最大溫差不超過50℃。如果不在上述要求的溫度范圍內,需降低儲罐冷卻速率,均衡罐內溫度。

待儲罐的罐壁和罐底溫度達到-150~-140℃時可進行LNG填充,此時通過LNG船上LNG泵并通過調節出口閥門使儲罐液位達到500~1000 mm;隨后啟動大流量填裝泵,建立儲罐液位至3 m以上。待液位滿足低壓泵啟動要求時,準備進行罐內低壓泵調試。

2 LNG儲罐預冷方案分析

目前LNG儲罐的預冷每個接收站大同小異,但是在預冷過程中經常會遇到一些問題,下面針對這些問題進行重點分析并提出解決措施,進而優化LNG儲罐的預冷方案。

2.1 LNG直接噴淋預冷儲罐

在預冷之前LNG儲罐充滿了氮氣,目前國內外大部分接收站采用船上外置氣化器或者接收站外置氣化器的方式,氣化LNG得到BOG作為低溫氣體進行管道預冷,同時實現LNG儲罐的BOG置換,然后再進行LNG噴淋。從實際運行、冷卻效果與速率以及經濟性角度分析,采用液氮氣化作為低溫氣體比BOG更具優勢,但是采用液氮需要增加一個額外步驟——儲罐BOG置換,待儲罐BOG達到一定濃度后才可進行LNG噴淋預冷。

該方法雖然較成熟,大部分接收站都是在儲罐BOG置換后才進行LNG噴淋預冷。但是是否有必要進行BOG置換?LNG儲罐的設計溫度是-165℃,通過計算在15kPa(G)下(按照預冷的正常壓力作為參考)氮氣的凝點是-194.6℃,純甲烷的凝點是-159.9℃,預冷期間LNG的溫度最低是-155℃,在同一個壓力下并不會將氮氣液化。因此只要控制好儲罐壓力不出現急劇波動,不會出現惰性氣體液化的現象,目前已有部分接收站采用直接噴淋預冷的方式。

采用液氮預冷管道和LNG直接噴淋的方式優點:大幅縮短了儲罐預冷時間,使接收站首次接船預冷可以減少1~2天,同時減少國外LNG運輸船停靠時間,LNG船在接收站碼頭停靠成本每天需要額外增加100萬元左右,增加運輸成本。而且針對卸料管線的預冷從成本和預冷效率分析,氮氣預冷更具優勢[4]。

2.2 工藝方案的選擇

目前國內外工程公司設計的接收站存在預冷過程儲罐頂部HV閥門泄漏的風險,針對該問題可進行以下設計優化:

(1)優化噴淋管線的位置。目前接收站大部分噴淋管線是從卸料管線立管距離儲罐頂部彎頭2 m處接出,處于卸料管線ESDV閥門和罐頂手動調節閥門(HV)之間(見圖1)。通過以上的方式增加溫度計可以從操作上避免泄漏問題,但是依然有LNG進入儲罐造成不可逆傷害的風險,且HV閥下游是低壓儲罐(接近于無背壓),無法進行氮氣保壓防泄漏。

鑒于以上原因,打破國外工程公司傳統設計理念,修改預冷噴淋管線的位置,從卸料管線ESDV閥上游接出,這樣下游實現雙閥隔離(ESDV和HV),不會導致LNG進入儲罐。

(2)采用低壓外輸管線代替卸料管線預冷。這是一種備選方案建議,利用低壓外輸管線跨接至噴淋管線實現預冷,不采用常規的卸料管線,該方案特別適用于接收站的儲罐擴建項目(預留短管接頭閥門和法蘭)。該方案的缺點是:在LNG填充的時候無法實現大流量填充,仍然要通過卸料管線,這樣需要在儲罐預冷結束后再預冷卸料管線,增加了船停靠時間。

2.3 工程設計的優化

目前大部分工程項目的設計人員對試車和預冷程序不夠熟悉,導致在設計過程中考慮不完善,對LNG儲罐的預冷造成麻煩。目前即使是成熟國外工程公司依然存在該問題,每個接收站整體工藝流程類似,但是每個接收站又有自己的特殊情況。

2.3.1 表面溫度計的設置

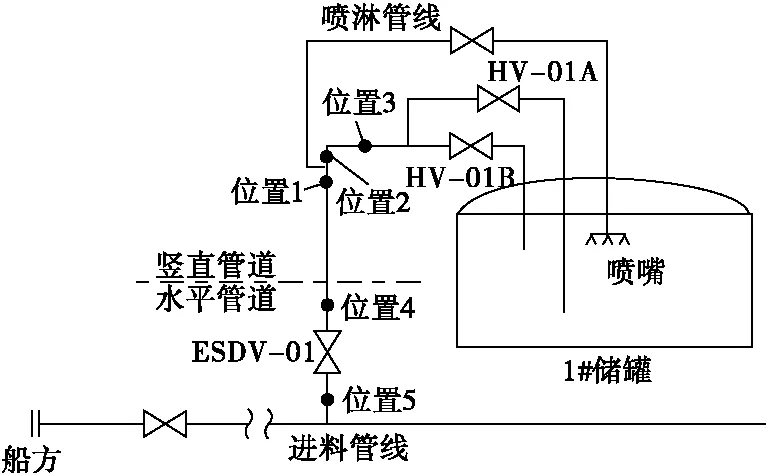

表面溫度計的安裝位置改進見圖2。

圖2 表面溫度計的安裝位置改進

在規范中要求100 m至少有1對表面溫度計[5],但是在實際的表面溫度計設置中要根據預冷和操作情況設置數量和安裝位置。在LNG儲罐預冷主要是通過噴淋管線(從卸料總管接出)進行LNG噴淋霧化低溫預冷,由于管道外面包覆PIR保冷層和鋁板,只能通過表面溫度計觀測管道內部液位情況。

在LNG填充卸料管線立管的時候,罐頂部HV閥門的旁路是有一定開度進行排氣,因而在LNG填充的過程中必須確保LNG不能進入到罐頂部水平管,由于有的接收站缺少表面溫度計,在預冷的過程中只能通過壓力和經驗判斷,增加了預冷風險。如果在噴淋管線的接口處上下游設置表面溫度計將避免該現象的發生(圖2 位置1和位置2),只要控制好LNG流量緩慢填充則可以確保LNG不進入罐頂水平管道(位置3溫度計監測)。

2.3.2 壓力表的設置

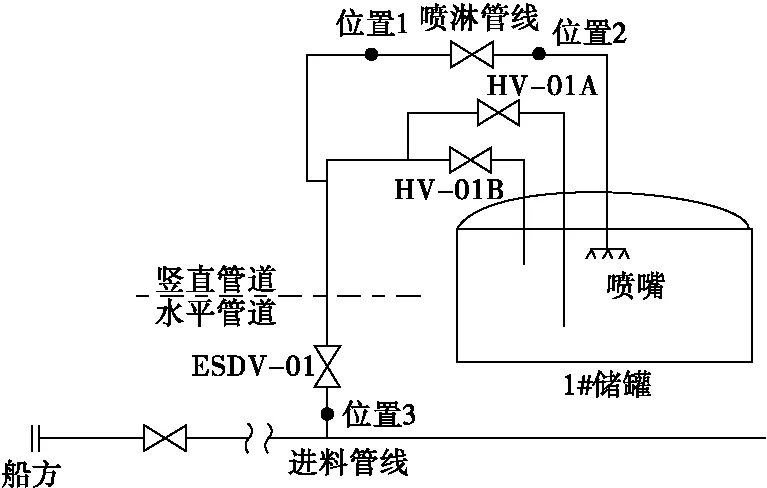

LNG儲罐噴淋預冷決定了整個儲罐的預冷效果,目前新建接收站儲罐頂部噴嘴改成儲罐環繞的噴嘴型式,以提高預冷效果。但是阻力降也增大,對預冷LNG的壓力要求更高,一般至少在2bar(G)以上,如果壓力不足噴嘴將無法形成噴霧狀態,而形成LNG液滴滴入底板造成灼傷,因此壓力表位置的設計非常關鍵。

壓力表的安裝位置改進見圖3。

圖3 壓力表的安裝位置改進

圖3中,在儲罐底部設置一個壓力表(位置3),通過該壓力可以判斷出是否滿足噴嘴對壓力的要求,如果噴嘴要求壓力至少200 kPa(G),LNG密度取450 kg/m3,LNG立管高度按照40 m計算,則通過計算儲罐底部的壓力表至少顯示377 kPa(G),如出現低于該壓力則立即關閉LNG儲罐預冷閥門;還有在LNG噴淋管線調節閥或者手動調節閥的下游設置一個壓力表(位置2),由于該壓力表可以直接體現出進入噴嘴入口的壓力(管道阻力不到10kPa),噴淋管線調節閥操作只允許開大或者關閉,不能關小,所以該壓力的示數非常關鍵。

3 LNG低壓泵調試運行

3.1 準備工作

當儲罐的LNG填充液位滿足低壓泵調試運行時,可以進行低壓泵調試。由于在預冷之前儲罐液位檢測和低壓泵出口流量檢測等檢測和聯鎖信號屏蔽,儀表專業檢查聯鎖是否正常,同時電氣專業檢查相序等是否有問題。啟動泵之前確保低壓泵kickback管線的調節閥開度保持100%(現場開度顯示和中控核對過后),出口主管路開關閥門關閉,現場工藝、電氣和儀表等專業確認具備泵啟動條件時通知中控室準備啟動。

3.2 調試過程

3.2.1 手動模式

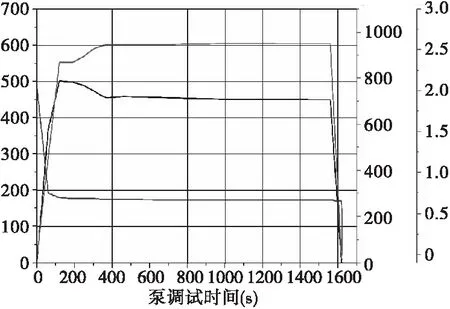

泵的第一次啟動通常采用就地模式,進行現場低壓泵啟動,中控室隨時觀察低壓泵出口的壓力和流量變化,調節kickback管線調節閥開度,觀察低壓泵出口流量和壓力變化情況。啟動完成后,在額定流量范圍內穩定運行一段時間停泵,然后關閉kickback管線調節閥,見圖4。

圖4 低壓泵啟動正常流量、壓力和振動曲線圖

根據液位情況,在啟動泵之前可以嘗試縮短低壓泵筒vent管線上的開關閥的關閉時間,調節到2min左右(泵調試結束后還原至設計值)。

某次低壓泵啟動失敗的電流曲線變化見圖5。

圖5 低壓泵啟動失敗電流曲線變化

可以發現在啟動2 min后關閉,總共耗時3 min,通過現場專家和工程師分析,是由于低壓泵出口低低流量報警聯鎖沒有進行復原,造成誤報警。

3.2.2 自動模式

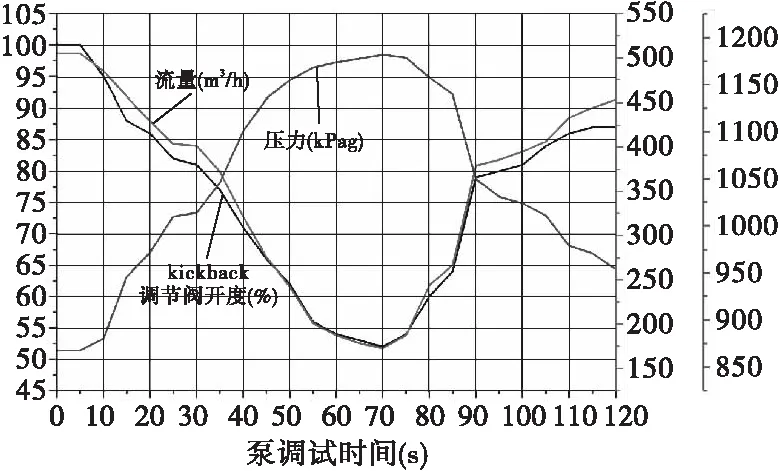

通過中控室進行低壓泵啟動,啟動成功后開始準備調試低壓泵的特性曲線,通過調整回流管線調節閥開度(100%逐漸關小至50%左右,再逐漸開大至額定流量下開度),最終將泵穩定在額定流量下運行1 hr以上。低壓泵額定流量調試過程見圖6。

圖6 LNG低壓泵額定流量調試過程

4 預冷過程中的問題及解決方案

目前已經投產的LNG接收站項目在試車調試時,預冷過程會出現很多問題,例如管道存在兩相、管道位移超標、管道扭曲等,會給整個預冷帶來很大的麻煩甚至預冷失敗。

4.1 卸料管線彈簧支架變形問題

由于在預冷過程中,管道的安裝的調節閥和ESDV閥門尚未進行完全保冷處理,因此在低溫氣體預冷結束后LNG預冷之前的時間空隙內管道局部會出現復溫現象。特別是儲罐區域的卸料管線(一般管徑在24″以上),由于LNG儲罐處于卸料管線預冷末端,在LNG從船緩慢流向儲罐的過程中,該部分管線開始出現復溫(存在一個大尺寸閥門,未保溫),在接觸LNG時后會出現很大的應力收縮,而導致管道和彈簧支架變形。現象最為明顯的是1#、2#儲罐分開預冷,在預冷2#儲罐結束后開始準備預冷1#儲罐時,由于1#儲罐卸料管線上的ESDV-01閥門在預冷2#儲罐時關閉,此時1#儲罐ESDV-01下游管道(充滿預冷的低溫氣體)出現復溫,特別是南方地區,管道會復溫至0℃以上導致在LNG預冷的時候上下表面溫差接近100℃,此時卸料管道將會出現嚴重的應力收縮,由于固定點設置問題會引起管道上翹導致碰觸彈簧支架,此時彈簧支架將失去作用,如果LNG繼續填充豎直管,此時立管會產生軸向應力,導致彈簧支架徹底失去作用,增加風險。

針對該問題,在2#儲罐LNG噴淋預冷至-110~-100℃時,可將2#儲罐排放火炬的低溫BOG通過1#儲罐BOG管道跨線連通至1#儲罐卸料管線,不斷預冷卸料管線并同時可以對2#儲罐進行BOG置換,這樣可以避免在LNG預冷1#儲罐時溫差過大導致很強的應力問題。

4.2 LNG出現泄漏至儲罐現象

如上所述,在LNG噴淋預冷過程中由于操作不當導致LNG滴入到儲罐的底板上將會造成不可逆的傷害,對整個項目的損失非常大。但是在實際操作過程中,只要控制好流速就不會有LNG大量進入,當然仍有LNG進入儲罐的風險。

預冷過程中儲罐罐壁溫度一般比罐底溫度高4~5℃,如果出現儲罐底部的溫度比罐壁低有可能出現LNG進入儲罐的工況,此時應立即降低LNG填充流量(注意壓力)。一般LNG填充流量控制在30~40 m3/h,如果出現泄漏在30 s的時間內大約0.33 m3的LNG可能進入儲罐,由于剛開始儲罐溫度接近于常溫,在LNG落入罐底的時候基本上全部氣化,這個時候監控底板的溫度分布情況,溫差不超過30℃即可。因此在預冷調試尚未穩定之前一定要保持工作人員在崗,緊盯儲罐溫度變化。

4.3 卸料管線HV法蘭處泄漏問題

由于管線復溫的現象,在對LNG儲罐填充時,當低溫LNG通過HV閥門時該處法蘭會出現泄漏,此時只能停止LNG填充進行閥門檢修。通過分析,在LNG填充之前HV閥門處水平管道上下表面溫度為4/-60℃左右(BOG密度分層),此時低流量-150℃的LNG尚未立即填滿管道,上下大溫差勢必會引起強烈應力,進而導致HV閥法蘭泄漏。因此建議在設計過程中將HV閥門采用焊接連接,旁路的1″閥門采用法蘭連接,目前大尺寸閥門采用頂裝式或者側裝式安裝均可,檢修時無需拆卸閥門。

5 結語

(1)LNG儲罐的預冷方案關系到項目是否成功以及整個接卸船周期,本文在傳統LNG儲罐預冷流程的基礎上,從LNG噴淋預冷方案、預冷工藝方案化、預冷設計等多個方面進行分析優化,解決目前預冷存在的問題。

(2)介紹了罐內LNG低壓泵的調試基本過程,包括就地和遠傳控制啟停低壓泵程序以及低壓泵特性曲線調試過程;同時對儲罐預冷過程中彈簧支架變形、LNG泄漏以及管道復溫等現象給出解決方案,為今后LNG接收站或者其它LNG工業儲罐預冷提供極具可操作性的實施方案。