低值廢塑料裂解制備可再生燃料油中試研究*

王中慧,盧歡亮,陳偉鋒,張 偉

(1.廣東省環境科學研究院,廣東 廣州 510045;2.粵港澳環境質量協同創新聯合實驗室,廣東廣州 511486;3.廣州市城市管理技術研究中心,廣東 廣州 510170;4.廣東三新能源環保有限公司,廣東 廣州 510620)

1 工程背景概述

廣州市生活垃圾日均產生量超過3.0×104t,其中塑料類組分比例約18%[1],大部分是低價值、難回收的塑料制品,如塑料袋、快遞包裝和一次性餐盒等,主要成分是聚乙烯(PE) 和聚丙烯(PP)[2]。廢塑料裂解是以石油原料制造塑料制品的逆過程,通過裂解技術可將生活垃圾中的低值廢塑料轉化為燃料油,回收其剩余價值[3]。根據工藝特點,廢塑料裂解分為熱裂解、催化裂解、熱裂解- 催化改質和催化裂解- 催化改質4 類,林宏飛等[4]對以上廢塑料裂解工藝進行了歸納,認為熱裂解工藝簡單但油轉化率低,催化裂解效率高但催化劑成本投入大,綜合比較之下,熱裂解-催化改質工藝具有較高的應用價值。單一的熱裂解獲得的重油比例一般大于輕質油[5],在廢塑料制油中的應用并不常見,單一熱裂解更多的是用于將聚乙烯廢塑料轉化為聚乙烯蠟[6-8]。有研究表明,提高熱裂解反應壓力可以提高油產率、增加輕質化產物比例[9]。在熱裂解的基礎上耦合催化改質過程,可以提升裂解產物的品質,從而獲得具更高經濟價值的輕質油[10],葉林等[11]以鋁、鋯硝酸鹽和尿素為原料開發了改質催化劑,通過熱裂解-催化改質將廢塑料轉化為汽油產品,辛烷值達到92.15。Escola 等[12]研究了多孔鎳基催化劑對PE 熱裂解氣的催化改質影響,得到的產品油辛烷值>80。目前,關于廢塑料熱裂解-催化改質的研究多集中于實驗室級別的催化劑開發合成[13-16],而廢塑料高壓熱裂解還僅局限于實驗室級別的聚乙烯廢塑料制聚乙烯蠟初級應用研究[17-18],既未達到中試以上的應用研究水平,也未能與催化改質過程相耦合。

本研究在前期研究基礎上,設計了一套廢塑料高壓熱裂解-催化改質制油工藝,篩選生活垃圾中占比最高的廢塑料袋(PE) 及相近外觀的廢塑料為原料,以自主開發的配套設備和催化劑開展了系列中試試驗,從產油率、油品質、能量平衡等方面對該工藝進行論證,并初步分析了經濟可行性,為盡早實現低值廢塑料裂解制備可再生燃料油工業化生產積累經驗。

2 工藝流程與設計參數

2.1 試驗材料

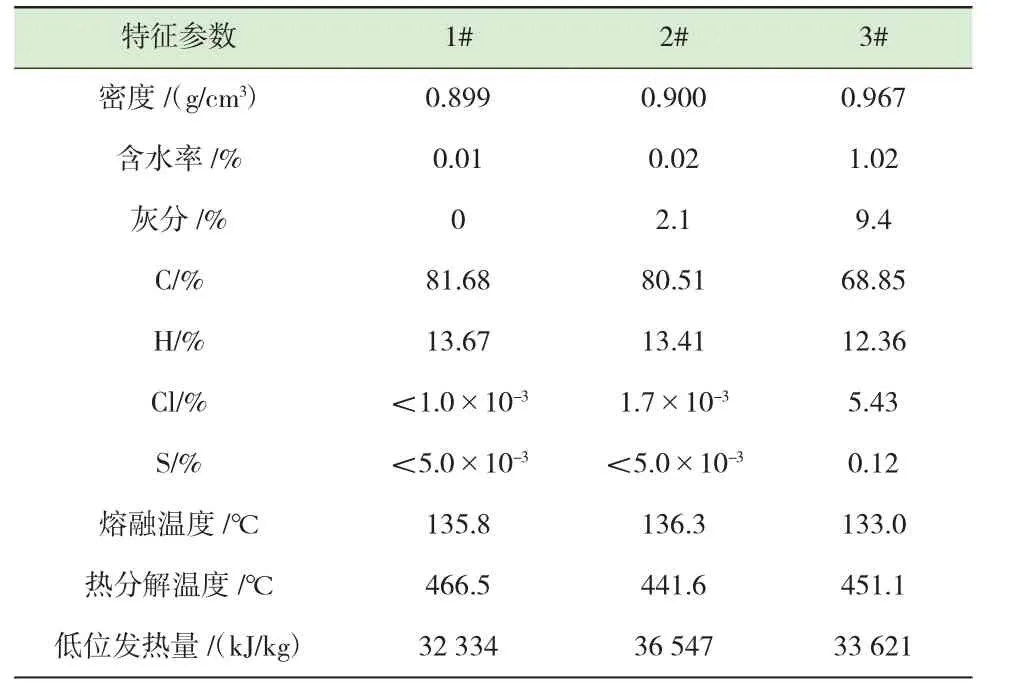

廢塑料樣品分揀自廣州市某垃圾填埋場并晾曬,主要是透明PE 包裝膜、PE 塑料袋和少量未知材質的產品包裝材料(圖1),將廢塑料樣品按清潔程度分為3 類,分別記為1#、2#、3#,1#全部為透明PE 包裝膜,2# 為PE 廢塑料袋,3# 為PE 廢塑料袋和其他包裝材料的混合物,試驗樣品特征參數見表1。

圖1 廢塑料試驗原料

表1 廢塑料樣品特征參數

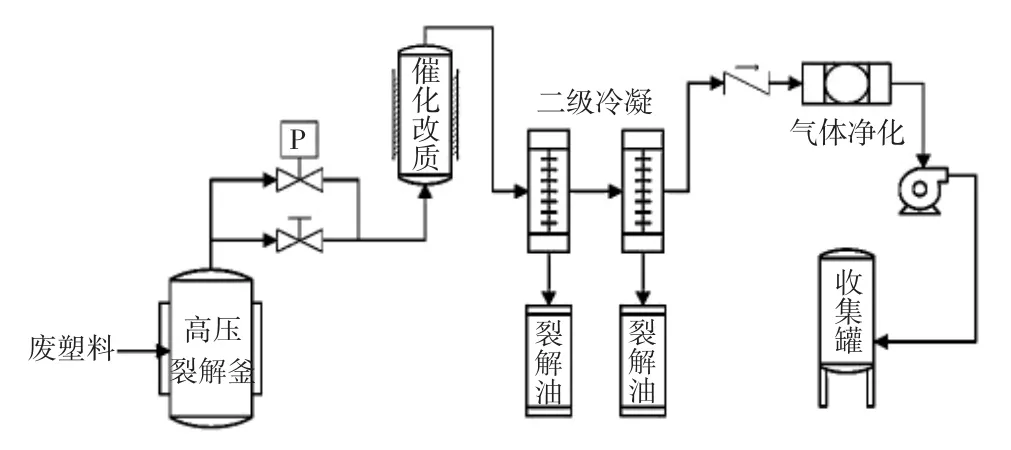

2.2 工藝流程及設備

中試試驗采用高壓熱裂解- 催化改質工藝(圖2),并開發了一套設計處理能力5 kg/h 的低值廢塑料裂解中試裝置(圖3),由高壓裂解釜、填料式催化反應器、冷凝器、不凝性氣體凈化收集罐構成。高壓裂解釜容積20 L,設計廢塑料處理能力5 kg/h,采用電磁感應加熱,功率10 kW,最高加熱溫度500 ℃,最高承壓能力2.0 MPa,設自動泄壓閥,自動泄壓壓力0.8 MPa;催化反應器容積10 L,電磁感應加熱,功率6 kW,最高加熱溫度350 ℃,催化反應器出口設0.1 MPa 背壓閥;冷凝器為兩級管殼式換熱器,總有效換熱面積2 m2,以循環水為冷卻介質;不凝性氣體收集罐容積1 m3,進氣口前端接汽車尾氣催化凈化器,填充活性炭吸附劑。

圖2 高壓熱裂解-催化改質工藝流程示意

圖3 低值廢塑料裂解中試設備

2.3 中試試驗過程

首先向催化反應器填料層填入1.5 kg 催化劑,改質催化劑采用自主研發的黏土基催化劑,主要材料包括三氯化鐵(FeCl3) 和鈉基膨潤土,合成后負載于陶瓷蜂窩體骨架(圖4),其中有效催化成分為0.15 kg,可循環使用10 個批次。

圖4 改質催化劑

中試試驗分批次進行,每批試驗向裂解釜投入廢塑料原料1~2 kg,密封釜蓋后開始升溫,裂解最高溫度設定為500 ℃;當釜內溫度達到裂解溫度以上,廢塑料開始發生裂解反應,釜內壓力上升,當達到自動泄壓壓力時,裂解氣自動閃蒸進入催化反應器,與催化劑接觸進行催化改質;隨著裂解釜內可裂解原料減少,壓力無法達到自動泄壓壓力,則手動打開泄壓旁路,使裂解氣排入催化反應器,壓力降至大氣壓時關閉泄壓旁路,待裂解釜內繼續裂解升壓,重復操作直至釜內壓力不再升高,代表裂解已完成。每個批次試驗從開始升溫至釜內壓力不再升高歷時約10~20 min,平均處理能力約5.5 kg/h,達到設計處理能力。試驗過程中,裂解氣經催化改質后由尾部風機吸入冷凝器,經二級冷凝得到裂解油,流入下方收集罐,其余不凝性氣體排入氣體儲罐。

3 測試指標與分析方法

每批試驗樣品裂解完成后均收集裂解油稱量質量,并打開裂解釜收集固體殘渣稱量質量,通過差減法計算裂解氣產率。

裂解油分批收集后送檢測機構進行分析,首先根據GB/T 6536—2010 石油產品常壓蒸餾特性測定法[19]測定餾程,經檢測確定裂解油屬于柴油級別,再根據GB 19147—2016 車用柴油[20]的具體要求測試其他性能參數。各批次試驗均完成后以氣袋收集裂解氣,使用氣相色譜分析儀(Agilent 7890B),按安捷倫公司開發的Fast Refinery Gas(FRG) 分析方法[21]進行組分分析,再根據單一氣體組分熱值按組分分布計算裂解氣總熱值。

4 運行效果分析

4.1 裂解產物分布

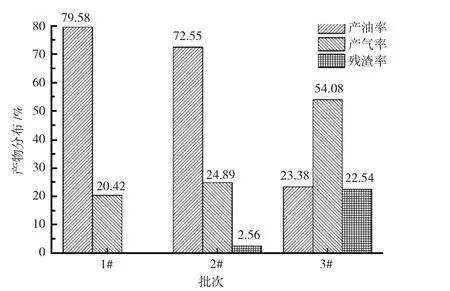

1# ~3# 批次均采用相同工況開展中試試驗,但所用試驗原料不同,從不同批次的試驗結果可以看出,廢塑料原料的復雜性和清潔程度導致裂解產物分布出現差異(圖5)。

圖5 低值廢塑料裂解產物分布

1#批次裂解原料構成單一,均為透明包裝膜,清潔程度高,基本無沾染其他雜質,裂解產物集中,產油率接近80%,無殘渣殘留,通過差減法計算得到產氣率約20%。

2#批次裂解原料構成單一,均為PE 塑料袋,但清潔程度不如1#批次,表面殘余少量油污,裂解產油率約72%,剩余殘渣率2.56%,呈黑色,主要是灰分和殘炭,通過差減法計算得到不凝性裂解氣產率約25%。

3#批次裂解原料構成復雜,除PE 塑料袋外還有大量未知成分的包裝材料,表面沾染較多雜質,從表觀上看主要是廚余垃圾,裂解油產率大幅低于其余兩個批次,僅23.38%,相應的殘渣率也高于另外兩個批次,達到22.54%,質脆,呈黑色,推斷應是有機物炭化結焦殘渣,通過差減法計算得到的不凝性裂解氣產率約54%。

由此可見,參與裂解的廢塑料構成越均一、沾染雜質越少,裂解油產率越高,反之殘渣率越高,易形成結焦炭化。裂解產品中裂解油可循環利用,對環境有影響的主要是殘渣和不凝性裂解氣,其中殘渣可作為一般固廢進行填埋,不凝性裂解氣經二次燃燒后產物主要是水和二氧化碳,對環境的影響較小。

4.2 裂解油產品分析

觀察收集到的裂解油產物發現,3 個批次裂解油均未出現膠狀或蠟狀雜質,輕質化產品產率顯著提升,本研究所采用的工藝與加壓熱裂解[18]的差異主要是在加壓熱裂解的基礎上,借助自主研發的催化劑對廢塑料裂解氣進行改質,驗證了熱裂解-催化改質工藝對低值廢塑料裂解制油具有促進作用。

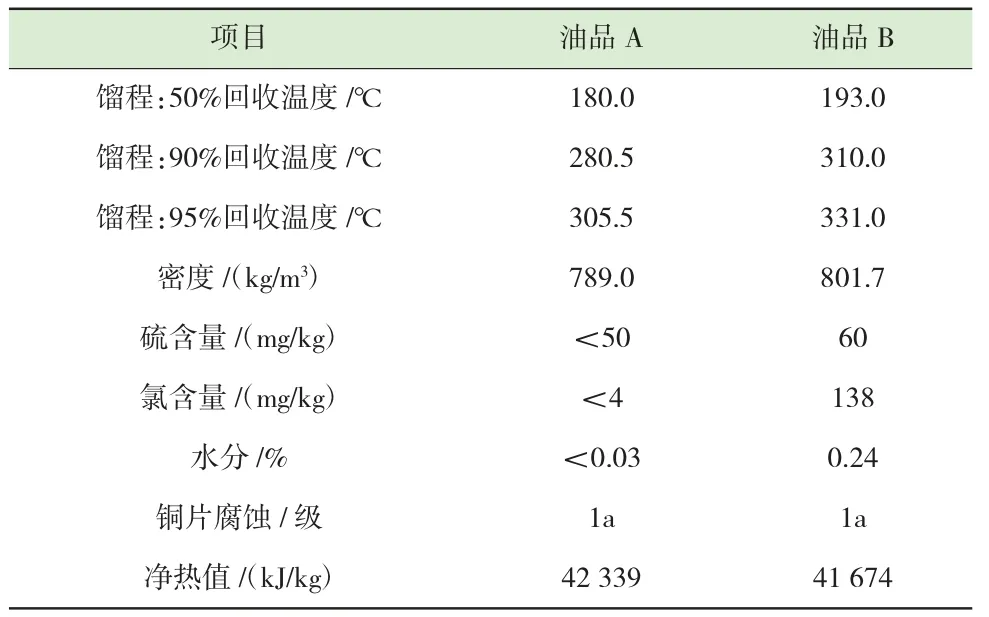

1#和2#廢塑料原料成分均為單一的PE 廢塑料,裂解油均呈黃色,表觀性狀接近,因此在進行油品檢測時將1#和2#裂解油混合后送檢(記為油品A)。3#廢塑料原料構成復雜,雜質含量較高,裂解油呈黑色,黏度大于油品A,獨立取樣送檢(記為油品B)。兩份裂解油品的檢測結果如表2 所示。

表2 裂解油品檢測結果

油品A 和油品B 的餾程均介于汽油和柴油之間,兩份樣品的餾程均滿足GB 19147—2016 對95%質量回收溫度不大于365 ℃的要求,但油品A的餾程比油品B 更集中,最高餾程溫度比油品B低7.8%。油品A 凈熱值比油品B 高1.6%,標準油的凈熱值為41 800 kJ/kg,A 油品凈熱值高于標準油,而B 油品略低于標準油。油品A 硫和氯含量均低于檢出限,油品B 的硫含量60 mg/kg,氯含量138 mg/kg,應是由3#批次原料中夾雜的廚余垃圾引入的,也不排除未知材質的廢包裝材料是聚氯乙烯(PVC)。PVC 裂解分為兩個階段,裂解溫度處于290~350 ℃區間時,98%~99%的氯會以HCl 氣體的形式產出,在450~600 ℃階段,剩余的少量氯元素則會轉移到油品或殘渣中[22]。由此可見,成分相對單一的廢塑料裂解油品質優于成分復雜的廢塑料裂解油,廚余類雜質或PVC 廢塑料對裂解油產品的污染物含量有不利影響,為了提高低值廢塑料裂解制油的工程應用價值,宜對低值廢塑料原料進行預處理,盡量提高原料清潔程度,并控制原料中的PVC 組分。

4.3 能量平衡核算

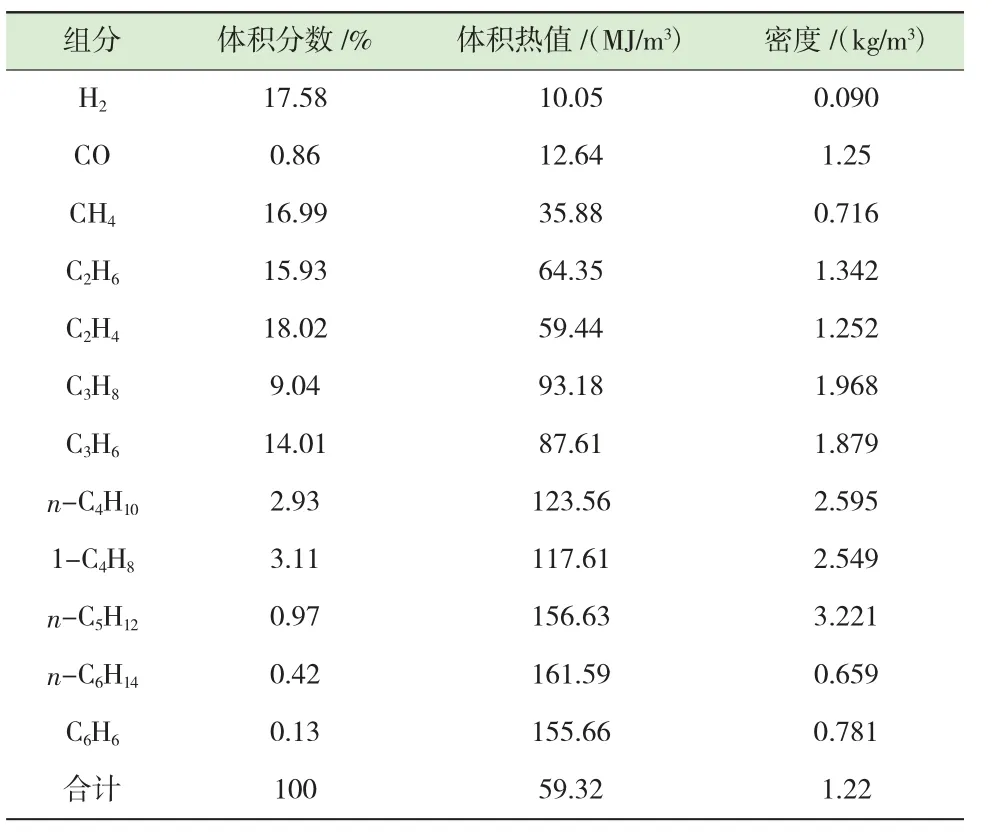

低值廢塑料裂解實際生產,除設備預熱需消耗外部燃料,裂解過程的全部能量應通過不凝性裂解氣二次燃燒提供。中試試驗的3 個批次原料中,1#批次原料潔凈程度太高,實際生產中難以實現,3#批次構成復雜且雜質太多,在實際生產中應盡量避免,2#批次原料構成單一,潔凈程度適中,最接近實際生產工況。本次中試試驗收集了2#批次的不凝性裂解氣進行組分半定量分析,結果如表3 所示,不凝性裂解氣單位體積熱值59.32 MJ/m3,平均密度1.22 kg/m3,折算單位質量熱值為48.62 MJ/kg。根據2# 批次裂解產物分布,不凝性裂解氣占裂解產物質量比例為24.89%,則每千克廢塑料裂解,通過不凝性裂解氣二次燃燒,可回收12.1 MJ 用于補充裂解能耗。

表3 2# 批次不凝性裂解氣組分特征

中試試驗采用電磁感應加熱升溫,需持續維持能量輸入,相對實際生產過程能耗較大,中試系統功率較大的設備包括高壓裂解釜(10 kW)、催化反應器(6 kW)、冷卻水循環泵(0.2 kW) 和尾氣風機(0.1 kW),考慮線路散熱損失(按0.2 kW 估算),合計功率約16.5 kW,平均處理能力5.5 kg/h,廢塑料裂解中試試驗單位能耗約10.8 MJ/kg。不凝性裂解氣二次燃燒可提供12.1 MJ/kg 廢塑料,大于中試試驗單位能耗,而中試試驗能耗大于實際生產,因此,在實際生產過程中,通過不凝性裂解氣二次燃燒,可實現廢塑料裂解整體工藝能量自平衡。

5 成本經濟分析

以PE 塑料袋為代表的低值廢塑料經高壓熱裂解-催化改質工藝可轉化為柴油級別的燃料油與不凝性裂解氣,二者均可稱為有益產物。回收燃料油作為主要產品可銷售獲利,不凝性裂解氣二次燃燒為整個裂解-催化改質系統提供能量,可保證生產過程實現能量自平衡,低值廢塑料裂解制油的有益產物轉化率合計97%以上,具有較高的實用價值,本中試試驗可以為實際生產設計提供參考。

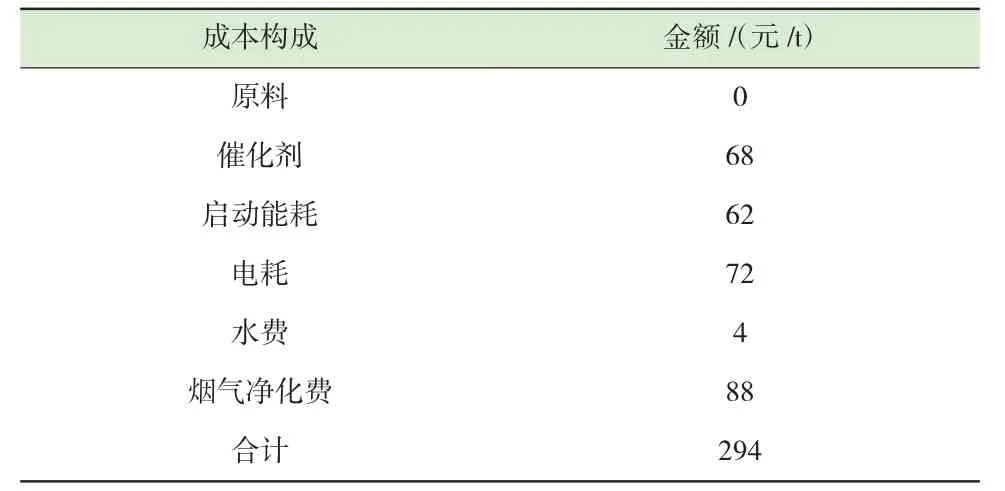

在中試試驗數據基礎上,估算低值廢塑料熱裂解-催化改質工藝實際生產的基礎運行成本約294 元/t(表4)。在政策支持下[2],廢塑料原料成本可忽略不計,其他構成主體包括催化劑、啟動能耗、系統電耗及水耗和污染控制成本等:催化劑成本約68 元/t;實際生產使用塑料裂解的不凝性裂解氣作為主要燃料,根據表3 列出的組分特征,裂解氣與液化石油氣性質較為接近,宜采用液化石油氣作為輔助燃料,啟動能耗即液化石油氣成本,約62 元/t;系統電耗用于驅動水泵、風機、自控裝置、電動閥門等設備輔機和配件,約72 元/t;循環冷卻水消耗量約1 m3/t,即成本為4 元/t;煙氣凈化費用按運行費用的30%估算,約88 元/t。

表4 基礎運行成本估算

低值廢塑料裂解實際生產成本除表4 的基礎運行成本外,還需考慮工資及福利費、修理費、折舊費、財務費用(利息支出) 和其他費用等,因此參考其他類似工程,實際生產總成本按基礎運行成本的4~6 倍進行估算,即生產成本約1 176~1 764 元/t。根據中試試驗結果,燃料油回收率可達到72%,燃料油按柴油市場價50%計,另外,廣州市對廢玻璃、廢木質、廢塑料等8 類低值可回收物給予90 元/t 的補貼[2],低值廢塑料裂解的燃料油產品可產生2 250 元/t 的經濟價值。扣除生產總成本后,處理每噸低值廢塑料仍有486~1 074 元的利潤空間,經濟效益較為可觀,具有一定市場應用前景。

6 存在問題與展望

6.1 存在問題

通過中試試驗驗證了高壓熱裂解- 催化改質工藝的技術可行性,但受塑料傳熱性能限制,廢塑料裂解核心設備的單體容積不宜過大,且當前垃圾分選前端并未專門設置回收低值廢塑料的工序,與本技術的銜接不夠順暢,整體產業鏈尚未形成,低值廢塑料裂解制備可再生燃料油技術規模化應用體系仍不完善。

6.2 展望

國家于近期先后出臺了《關于進一步加強塑料污染治理的意見》 (發改環資〔2020〕80 號)、《進一步加強塑料污染治理近期工作要點》 (發改環資〔2020〕334 號) 和《關于扎實推進塑料污染治理工作的通知》 (發改環資〔2020〕 1146 號)等文件,均明確要求推進塑料廢棄物資源化能源化利用,本項目成果適用于生活垃圾中的廢塑料袋、廢包裝材料、廢棄農膜等聚乙烯類低值廢塑料資源化利用,且經濟效益較為可觀,市場應用前景可期。

7 結論

對廣州生活垃圾中分揀出的低值廢塑料開展中試試驗,驗證了高壓熱裂解-催化改質工藝可以有效將以PE 塑料袋為主的低值廢塑料轉化為燃料油。

廢塑料構成和清潔程度對低值廢塑料裂解油產品品質有關鍵性影響,PVC 廢塑料和過多廚余雜質的混入會降低裂解油轉化率,造成裂解原料結焦,并降低裂解油品質。低值廢塑料裂解制油實際生產時,宜考慮配置必要預處理對廢塑料進行清潔,去除雜質,并通過針對性分選盡量減少PVC 廢塑料進入裂解系統。

在原料經過清潔預處理的情況下,低值廢塑料裂解產油率達到72%以上,燃料油產品部分達到GB 19147—2016 要求,同時裂解產生的可燃氣可回收12.1 MJ/kg,用于支持裂解進程,裂解過程可實現能量自平衡。

基于中試試驗數據,對實際生產成本進行初步成本經濟分析,測算實際生產成本范圍為1 176~1 764 元/t,而產生的經濟價值預計可達到2 250 元/t,利潤空間486~1 074 元/t,經濟效益較為可觀。雖然目前受政策和技術條件的限制,仍不具備規模化應用的條件,但隨著國家政策大幅度傾斜,低值廢塑料裂解制備可再生燃料油技術的市場應用前景可期。