飛灰袋裝化填埋處置工藝優化研究*

陳躍衛,張美蘭,董 輝,鄭奇騰,馮世進

(1.上海老港廢棄物處置有限公司,上海 201302;2.同濟大學地下建筑與工程系,上海 200092)

1 引言

隨著我國經濟的高速發展和人民生活水平的提高,城市生活垃圾清運量超過2.2×108t/a,但隨著土地資源的日益緊缺,垃圾焚燒處理比例逐年升高,特別是部分沿海地區,逐步實現原生垃圾零填埋。2018 年《中國城鄉建設統計年鑒》顯示,全國在運行的生活垃圾焚燒廠331 座,每年處理量達到1.018 4×108t,占總處理量的45%[1]。飛灰產生量約占垃圾總量的2%~5%,其含有大量重金屬[2],屬于危險廢物,主要采用安全填埋的處置措施,即穩定化預處理后填埋。《“十三五”全國城鎮生活垃圾無害化處理設施建設規劃》 的出臺,更是凸顯了對垃圾焚燒飛灰處理技術和填埋工藝改進的需求[3]。GB 18598—2001 危險廢物填埋污染控制標準規定了飛灰填埋的入場條件、運行及監測的環境保護要求,2019 年重新修訂了該標準(GB 18598—2019) 并嚴格了入場要求,例如鉛的浸出控制限值由5 mg/L 降為1.2 mg/L[4]。

我國飛灰填埋場的建設剛剛起步,大多參考生活垃圾填埋場的相關規范,但是固化飛灰與生活垃圾有著顯著的不同[5],導致填埋處置中產生一些新的問題,如固化/穩定化工藝多樣導致入場飛灰特性差異大[6]、飛灰質量檢測耗時長并難以實現環保追溯。固化飛灰的填埋作業工藝可分為攤鋪式和吊裝式,由于飛灰顆粒粒徑小、間距大[7],攤鋪式填埋作業易產生難處理的高鹽滲濾液和揚塵等問題,影響周邊環境并威脅作業人員的健康。因此進場飛灰袋裝化和吊裝式填埋將逐漸成為主流[8]。但是,當前噸袋飛灰的吊裝工藝仍不成熟,且施工組織和運營管理較為粗放,導致堆填效率低下,有必要開展現場吊裝工藝試驗,提出科學、合理的飛灰袋裝化施工作業和數據化運營管理方案,保障飛灰填埋場的運行安全和環保安全。

2 噸袋飛灰現場吊裝試驗

為了研究袋裝化飛灰填埋吊裝效率,在上海老港填埋場綜合一期飛灰庫區南側,整平原散裝飛灰堆體后進行現場吊裝試驗,試驗分為兩個階段,歷時25 d,包括標準挖機吊裝試驗和長臂挖機吊裝試驗。試驗期間,已有5 家焚燒廠采用飛灰袋裝化運輸,每日安排若干袋裝飛灰運輸車輛至試驗區卸料。由于飛灰屬于危險廢物,飛灰是直接從焚燒廠經預處理后裝袋,運輸時采用專用運輸車輛。每月對各焚燒廠的入場飛灰抽查兩次,送至第三方檢測機構檢測浸出毒性,確保飛灰符合入場標準。

2.1 飛灰填埋場概況

上海老港綜合填埋場一期和二期工程建設有飛灰填埋庫區(圖1),于2013 年4 月投入運行,截至2017 年底已累積處置生活垃圾焚燒飛灰約2.85×105t。目前,上海市除崇明區外的所有生活垃圾焚燒飛灰經焚燒廠內預處理后,全部納入老港綜合填埋場飛灰填埋庫區安全填埋,處置量約400 t/d,高峰可達500 t/d[9]。每個飛灰庫區沿東北-西南向設置3 條分隔堤,劃分4 個填埋區間;飛灰庫底平均離地表以下5.0 m,計劃堆高至地表以上12.0 m(含1.0 m 覆蓋層),堆填厚度約16.0 m。綜合填埋場一期主要采用攤鋪式填埋作業工藝,二期擬采用吊裝式填埋作業工藝。

圖1 上海老港填埋場綜合一期和二期工程的飛灰庫區

2.2 標準挖機吊裝試驗

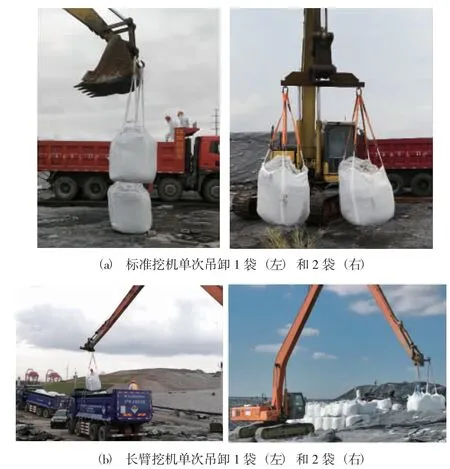

試驗時間為2019 年5 月14 日至6 月22 日,配置1 臺標準挖機和鋼板路基箱、專用爬梯等其他輔助設備,改裝原有挖斗,如圖2 所示,用于掛鉤1 個或2 個噸袋,并增加操作視野,以提升安全性、穩定性和作業效率。現場配置人員7 名,包括1 名現場指揮、1 名現場記錄、1 名挖機工和4 名裝卸輔助工(2 名卸車人員、2 名堆放人員)。試驗均選在晴天或陰天等良好天氣狀態進行(降雨影響作業視線、刮風導致挖機搖晃,兩者均影響作業效率,因此大雨或大風等不良天氣時庫區停止作業),分別研究標準挖機單次吊卸1 袋(8 d作業) 和吊卸2 袋(5 d 作業) 的工藝效率。

圖2 上海老港飛灰袋裝化現場吊裝試驗

2.3 長臂挖機吊裝試驗

試驗時間為2019 年10 月28 日至11 月8 日,配置1 臺長臂挖機(臂長23 m) 和鋼板路基箱、專用爬梯等其他輔助設備,拆除原有挖斗,改裝成專用吊具,如圖2 所示,用于掛鉤1 個或2 個噸袋,并增加操作視野,以提升安全性、穩定性和作業效率。現場也配置1 名現場指揮、1 名現場記錄、1 名挖機工和4 名裝卸輔助工(2 名卸車人員、2 名堆放人員)。現場指揮負責觀察情況,并現場指導其他人員安全操作。為了降低作業風險,一般先讓掛鉤在運輸車上部停好、停穩,再由裝卸人員到運輸車上作業,將噸袋掛至掛鉤上。試驗均選在晴天或陰天等良好天氣狀態進行,分別研究長臂挖機單次吊卸1 袋(7 d 作業) 和吊卸2 袋(5 d 作業) 的工藝效率。

3 噸袋吊裝試驗結果與討論

3.1 噸袋吊裝試驗結果

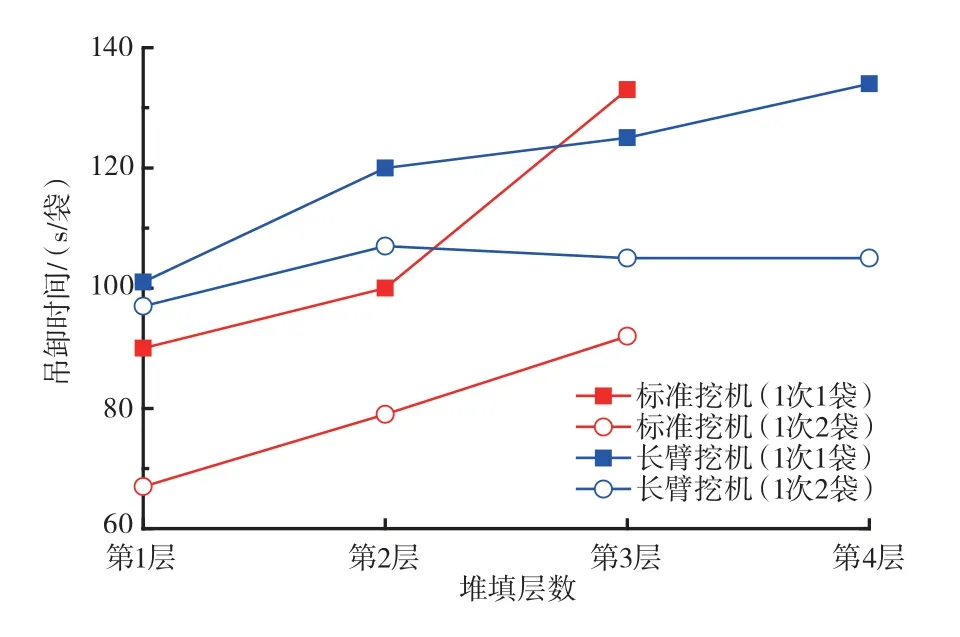

圖3 對比了不同噸袋吊裝工藝的吊卸時間。標準挖機每次只能在填埋層上堆積3 層噸袋,單次吊卸1 袋的平均時間為106 s/袋,隨著層數的增加,吊卸時間從第1 層的90 s/袋增加到第3 層的133 s/袋;單次吊卸2 袋的平均時間為80 s/袋,吊卸時間從第1 層的67 s/袋增加到第3 層的92 s/袋。長臂挖機可以吊卸堆積4 層噸袋,單次吊卸1 袋的平均時間為118 s/袋,其中第1 層吊卸時間為101 s/袋,到第4 層時吊卸時間升高至134 s/袋;單次吊卸2 袋的平均時間為103 s/袋,其中第1 層吊卸時間為97 s/袋,至第4 層時吊卸時間增加到105 s/袋。

圖3 不同噸袋工藝吊卸時間對比

對比吊裝試驗數據發現,單次吊卸1 袋條件下,標準挖機的吊卸效率總體高于長臂挖機(平均吊卸效率高約11%),且隨著堆填層數的增加,兩者的吊卸效率逐步降低,標準挖機降低更快(平均每層約18%)。單次吊卸2 袋條件下,標準挖機的吊卸效率仍高于長臂挖機(平均吊卸效率高約29%),但是隨著堆填層數的增加,標準挖機吊卸效率平均每層降低約15%,而長臂挖機的第2、3、4 層的吊卸效率基本接近,較第1 層僅平均下降約8%。另外,采用單次吊卸2 袋,標準挖機的吊卸效率可以提升約33%,而長臂挖機提升約15%。總體上,吊卸效率為標準挖機單次吊卸2 袋(80 s/袋) >長臂挖機單次吊卸2 袋(103 s/袋) >標準挖機單次吊卸1 袋(106 s/袋) >長臂挖機單次吊卸1 袋(118 s/袋)。

雖然標準挖機的吊裝效率略高,但差距屬于可接受范圍,且作業時不同挖機需要的人力、物力相差不大。由于長臂挖機的最大臂長大于22 m,有效工作幅度離回轉中心大于15 m,作業面積更大且適用性更廣,可以解決地表以下填埋、第4層堆高和遠距離吊裝等作業難題,仍建議采用購置成本較高的長臂挖機(單次吊卸2 袋) 作為飛灰噸袋吊裝的主要工作設備。

3.2 飛灰袋裝化填埋方案

進場飛灰均需登記運輸車牌號、運輸單位、進場時間、飛灰來源等,同時過磅稱量,然后運輸至庫區進行填埋,庫區日常作業包括作業道路修建、卸料吊裝、覆蓋和封場等。長臂挖機將是未來卸料吊裝的主要工作設備,不考慮吊卸準備、吊卸結束、車輛離場和降雨等惡劣天氣,單次吊卸2 袋的工作效率為103 s/袋。以每車12 袋飛灰計,單輛運輸車進出場時間取3 min,人員準備2 min,吊卸耗時103 s/袋×12 袋/60=20.6 min,即每輛飛灰運輸車耗時約25.6 min。

扣除填埋場作業道路及卸料平臺日常構筑維護、作業設備等待和中間休息時間,飛灰吊裝作業從早上8 時至下午16 時,有效作業時間約6 h,單個卸點的日作業量為360 min/25.6 min/輛×12 t/輛=168 t/(卸點·d)。預計高峰時期,上海老港飛灰填埋場的進場量可達500 t/d,因此每天需要設置3 個作業卸點,另備用1 個卸點,每個卸點、每班配置7 人。鋼板路基箱寬8 m,均為雙向兩車道,若鋼板路基箱足夠,4 個卸點需沿飛灰庫區的東北-西南方向鋪設間隔30 m(2 倍的長臂挖機作業半徑) 的兩條鋼板路。為了便于環保追溯,建議沿東北-西南向單層(1 m) 作業,填滿1 層后,再繼續向上堆填,直至4 m 高;然后,由中間向兩端拆除鋼板路基箱,邊退邊填埋4 m 高飛灰堆體;最后,向西北鋪設新的鋼板路基箱,重復上述堆填方案。

4 飛灰袋裝化填埋工藝優化和數據化管理構想

4.1 噸袋和吊卸工藝優化構想

上海老港飛灰填埋場對口8 家焚燒廠,各家焚燒廠采用由聚丙烯(PP) 等聚酯纖維紡織而成的柔性噸袋,無易降解或環保要求,但是各家噸袋尺寸不一(見表1) 且螯合后飛灰噸袋形狀各異,導致庫區堆填噸袋間留有較大空隙,既減少了庫容,也一定程度上影響了堆體穩定性。現有吊卸工藝需要較多的輔助人員,特別是吊卸第3、4 層時,具有一定安全隱患。

若想實現半自動化吊裝,后續建議先統一各家焚燒廠噸袋的尺寸和規格,統一螯合飛灰的噸袋裝填工藝,采用高靜壓等預處理技術形成規則的飛灰噸袋,便于填埋[9-10]。在此基礎上,研制專門的噸袋挖斗,配置挖機吊卸影像,實現挖機司機自主卸袋;同時,為了提高卸袋精度,減少吊卸晃動,可縮短噸袋吊繩長度。

表1 不同焚燒廠的噸袋尺寸 cm

4.2 飛灰袋裝化填埋數據化管理

飛灰袋裝化填埋的環保追溯機制與數據化管理強烈依賴于對飛灰填埋場的分區編號,考慮現場飛灰填埋管理的需求,可以采用數據庫記錄每一輛運輸車飛灰的填埋情況,便于定位超標飛灰位置。同時,建議固定焚燒廠家的飛灰應相對集中于固定劃定的填埋區域,不同焚燒廠采用統一規格但不同顏色的噸袋,噸袋上貼有相關信息,以實現環保追溯,清晰劃分相應責任,便于督察管理與事后追責,保障飛灰填埋場的運行安全和環保安全。

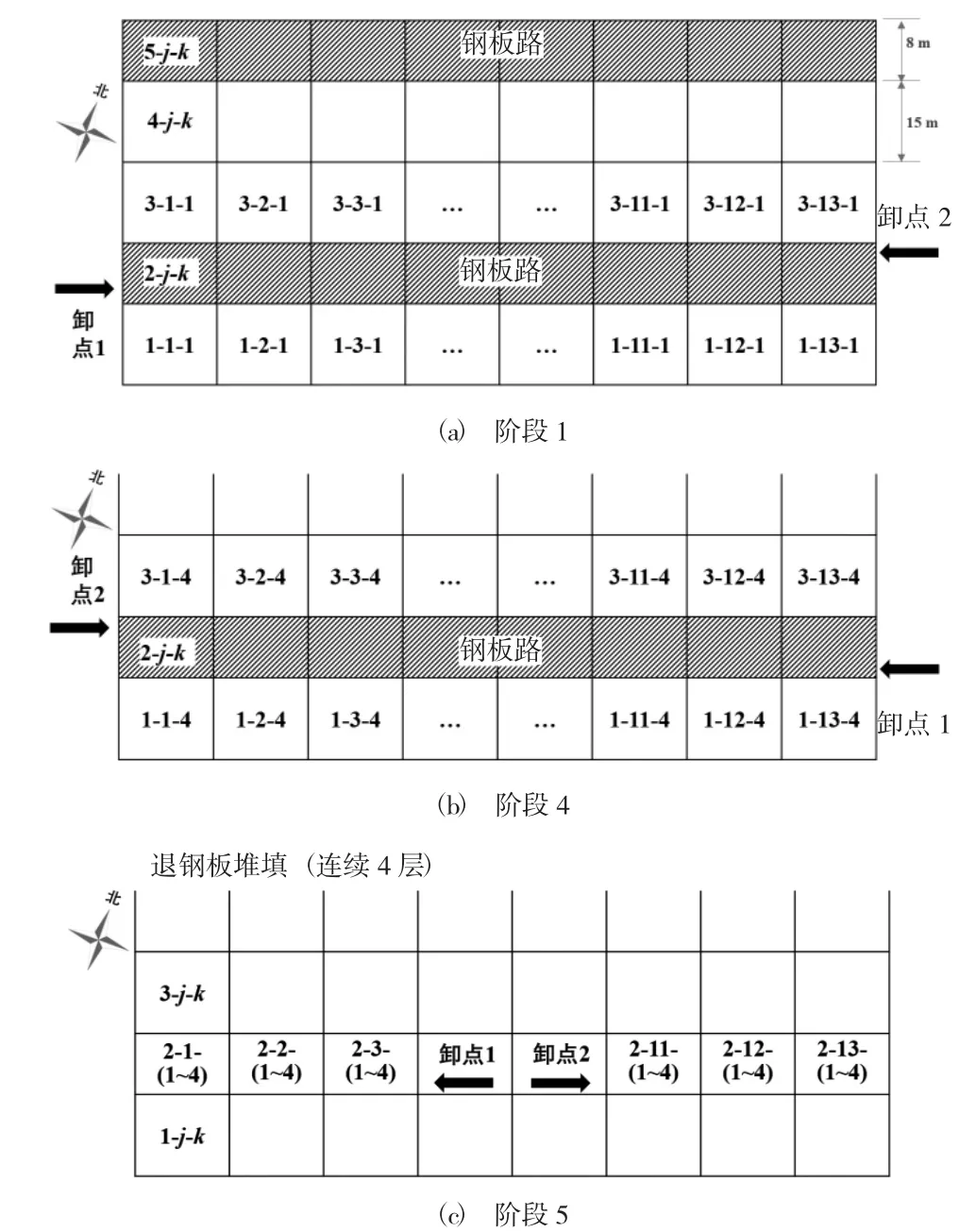

依據第3.2 節的堆填方案,將整個飛灰庫區分區,設自東南向西北堆填單元編號為i=1,2,3,4,5,…,其中2,5,8…等為鋼板路基堆填分區,縱向長約8 m,其他分區縱向長為15 m;自西南到東北單元編號為j=1,2,3,4,5…,13;自下向上單元編號為k=1,2,3,4…,16,每層1 m;則各單元編號為i-j-k。第3.2 節的堆填方案數據化如下所示。

階段1:卸點1 先堆填西南面的1-1-1 單元,向東北堆填至1-13-1 單元,見圖4(a);

階段2:向上堆填1-13-2 單元,然后向西南堆填至1-1-2 單元;

階段3 和4:重復堆高兩層,直至1-(1~13) -(1~4) 區間被填滿,回歸1-1-4 單元,與此同時,卸點2 的3-(1~13)-(1~4) 區間也被填滿,見圖4(b);

階段5:開始卸掉鋼板路基箱,首先堆填中間2-7-(1~4),然后向東北、西南堆填至2-13-(1~4) 和2-1-(1~4) 區間,如圖4(c) 所示,至此(1~3)-(1~13)-(1~4)空間被填滿,然后向西北繼續重復上述方案。

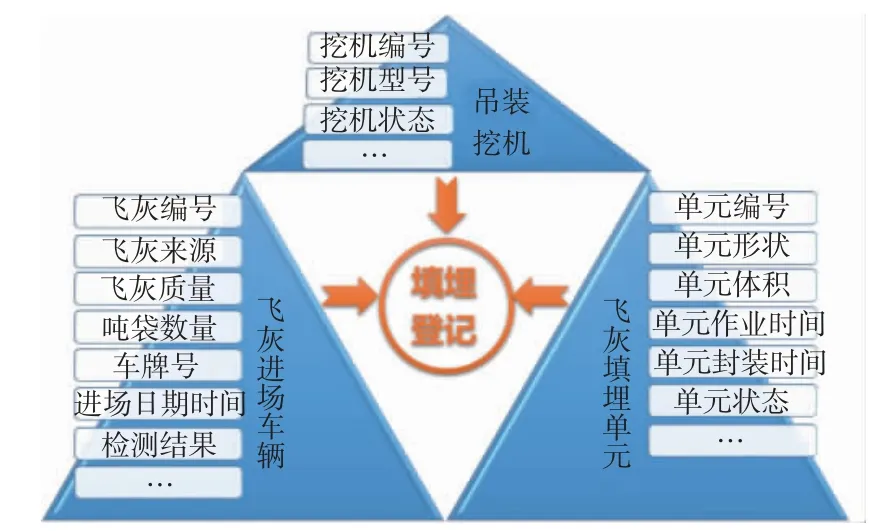

定義“飛灰進場車輛”“飛灰填埋單元”“吊裝挖機”3 個實體:飛灰進場車輛包含飛灰編號、飛灰來源、飛灰質量、噸袋數量、車牌號、進場時間、檢測結果等屬性;飛灰填埋單元包含單元編號(i-j-k)、單元形狀、單元體積、單元作業時間、單元封閉時間、單元狀態(作業、空置、填滿) 等屬性;吊裝挖機的屬性包含挖機編號、挖機型號、挖機狀態等屬性。

圖4 飛灰袋裝化分區單元與堆填方案

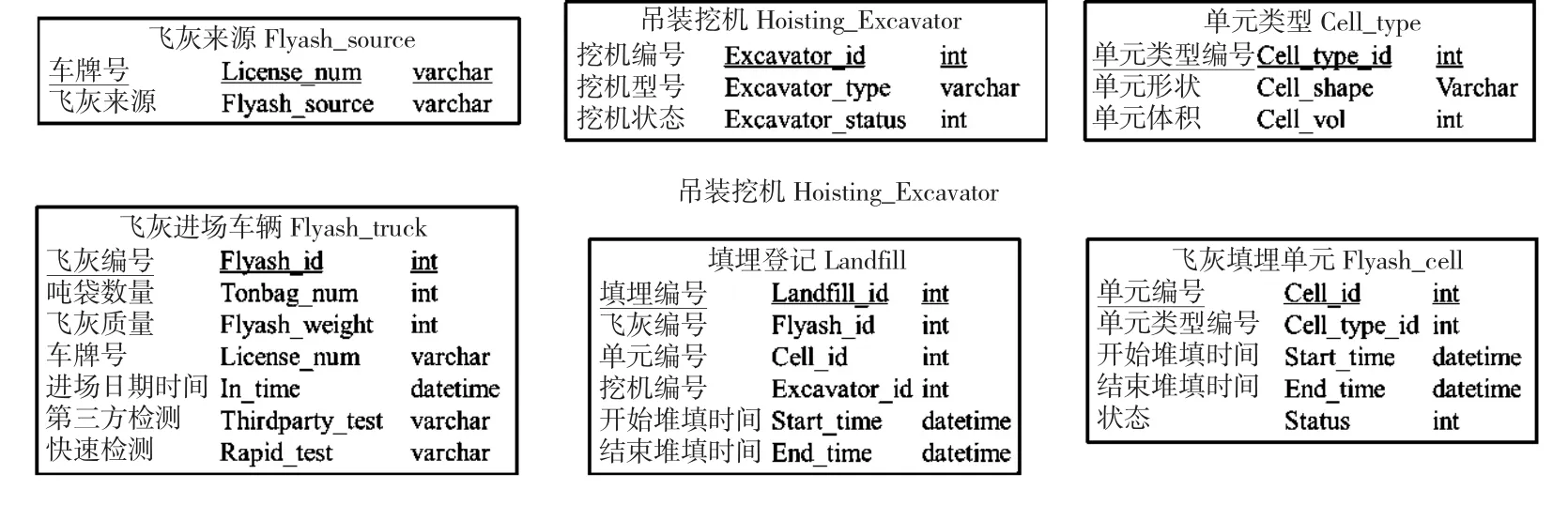

圖5 為飛灰袋裝化填埋的實體- 關系示意(E-R 圖),圖中三角形代表實體,長方形代表實體的屬性,圓形代表實體之間的關系,即填埋登記,表示某運輸車輛的袋裝飛灰被某吊裝挖機填埋至某一單元內。采用E-R 圖構建數據庫的物理模型,模型需要滿足第三范式的要求,即表中的所有數據元素可以唯一地被主關鍵字標識,且相互獨立,不存在其他的函數關系,不能出現表中某些數據元素依賴于其他非關鍵字數據元素。因此,圖6 給出了修正物理模型,除了飛灰進場車輛(主關鍵詞:飛灰編號)、飛灰填埋單元(主關鍵詞:單元編號) 和吊裝挖機(主關鍵詞:挖機編號) 3 個表,新增飛灰來源(主關鍵詞:車牌號)、填埋登記(主關鍵詞:填埋編號) 和單元類型(主關鍵詞:單元類型編號) 3 個表,滿足了第三范式的要求。基于上述物理模型,可以采用MySQL 軟件建立飛灰填埋管理數據庫,配合現場的手持終端設備數據輸入,對飛灰袋裝化填埋進 行數據化管理和環保追溯。

圖5 飛灰袋裝化填埋實體-關系示意(E-R 圖)

圖6 飛灰袋裝化填埋物理模型

5 結論

1) 噸袋飛灰的吊卸效率由高到低分別為:標準挖機單次吊卸2 袋(80 s/袋) >長臂挖機單次吊卸2 袋(103 s/袋) >標準挖機單次吊卸1 袋(106 s/袋) >長臂挖機單次吊卸1 袋(118 s/袋)。

2) 雖然標準挖機的吊卸效率高于長臂挖機(平均高約29%),但是隨著堆填層數的增加,標準挖機吊卸效率平均每層減低約15%且僅可作業至第3 層;而長臂挖機第2~4 層的吊卸效率基本接近,較第1 層僅平均下降約8%,且有效工作半徑大于15 m,可以有效解決堆高作業和遠距離吊裝難題,極具應用潛力。

3) 飛灰袋裝化和吊裝式填埋宜采用分區、分單元的填埋方案,固定焚燒廠家的飛灰應相對集中填埋于固定區域,便于督察管理與追責,同時統一不同焚燒廠的噸袋尺寸和規則形狀。結合一系列吊卸設備和工藝的優化,實現半自動吊裝,減少輔助工和現場作業安全隱患。

4) 基于數據庫理論,定義“飛灰進場車輛”“飛灰填埋單元”“吊裝挖機”3 個實體和相關屬性,通過填埋登記進行關聯,構建了飛灰填埋數據化管理的物理模型,有助于實現飛灰填埋場高效、精細管理和最終的環保追溯。