垃圾焚燒爐膛煙氣溫度計算模型的探討

——滿足煙氣850 ℃以上停留2 s 的監(jiān)管要求

孫小燕,韓志明,焦學(xué)軍

(1. 北京控股環(huán)境集團有限公司,北京 100086;2. 北京中科潤宇環(huán)保科技有限公司,北京100080;3.上海康恒環(huán)境股份有限公司,上海 201703)

1 引言

隨著垃圾圍城問題的日益加劇,我國垃圾主要處理方式已逐漸轉(zhuǎn)向焚燒發(fā)電,該處理方式實現(xiàn)了垃圾的減量化、資源化和無害化。至2019 年底,我國已建成投運的垃圾焚燒發(fā)電廠約達500座。在技術(shù)日益成熟、經(jīng)驗日趨豐富的同時,監(jiān)管力度也在進一步加強。

目前行業(yè)內(nèi)的相關(guān)監(jiān)管標準中,爐膛溫度,即集散控制系統(tǒng)(DCS) 溫度,被用作判定焚燒爐運行是否達標的主要技術(shù)性能指標之一。環(huán)保部2017 年發(fā)布的《關(guān)于生活垃圾焚燒廠安裝污染物排放自動監(jiān)控設(shè)備和聯(lián)網(wǎng)有關(guān)事項的緊急通知》[1]中對DCS 溫度的定義為:垃圾焚燒廠生產(chǎn)控制的集散控制系統(tǒng)(DCS) 將焚燒爐二次空氣噴入點所在斷面、爐膛中部斷面和爐膛上部斷面分別設(shè)置的溫度測點信號通過特定的模型計算出的溫度。

行業(yè)內(nèi)的監(jiān)管主要基于:①GB 18485—2014生活垃圾焚燒污染控制標準[2]中規(guī)定,生活垃圾焚燒爐爐膛溫度(取DCS 溫度) 應(yīng)高于850 ℃,如低于850 ℃時焚燒垃圾,依據(jù)《大氣污染防治法》予以處罰和停工整治[3];②《生活垃圾焚燒發(fā)電廠自動監(jiān)測數(shù)據(jù)應(yīng)用管理規(guī)定》中明確指出,垃圾焚燒廠應(yīng)當按照國家有關(guān)規(guī)定,確保正常工況下焚燒爐爐膛內(nèi)熱電偶測量溫度的5 min 均值不低于850 ℃。一個自然日內(nèi)累計不能超過5 次[4];③CJJ/T 212—2015 生活垃圾焚燒廠運行監(jiān)管標準[5]中規(guī)定,爐膛內(nèi)固定安裝2~3 個溫度監(jiān)測斷面,各層斷面溫度均應(yīng)超過850 ℃。

煙氣需滿足在大于850 ℃溫度區(qū)域內(nèi)停留2 s以上的要求,是控制二噁英生成的主要措施之一。煙氣行程2 s 后所在位置對應(yīng)的爐膛溫度是否滿足850 ℃要求,或煙氣在850 ℃以上的溫度區(qū)域內(nèi)停留時間是否大于2 s,都可作為判定二噁英是否超標的依據(jù)。爐膛溫度影響環(huán)保監(jiān)控判斷,同時對焚燒廠的燃燒工況運行調(diào)整有較大的指導(dǎo)意義。本研究選取了目前市場主流的爐排爐作為分析對象,對它們的計算模型進行歸納、分析和對比,提出了對垃圾焚燒爐DCS 溫度計算模型應(yīng)用的建議。

2 主流爐排爐的溫度計算模型介紹

2.1 線性插值法

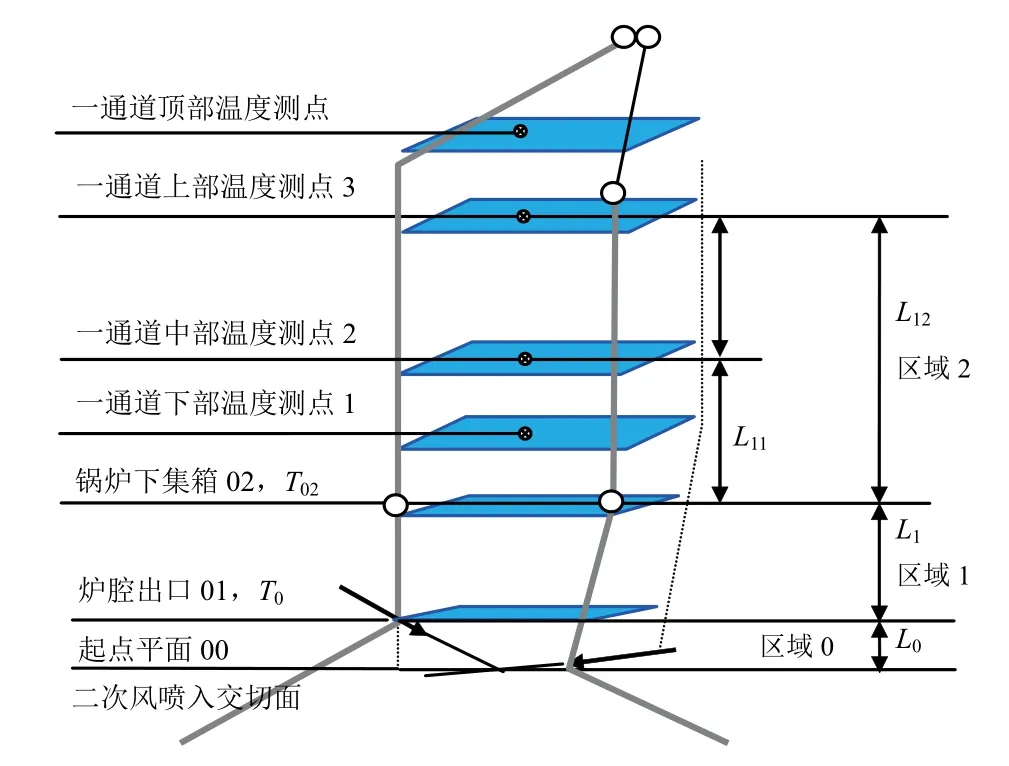

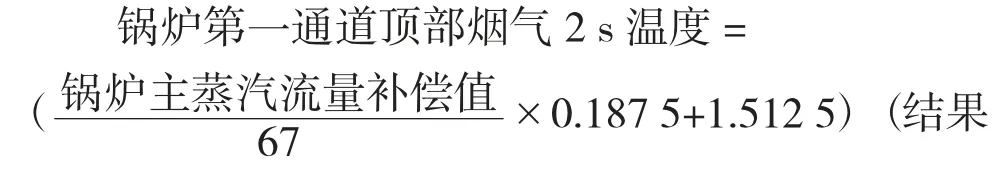

此類計算模型的參考平面如圖1 所示,主要包括:煙氣2 s 行程的起點(二次風噴嘴的交切位置所在平面[6]),簡稱起點00;爐腔出口,簡稱平面01;鍋爐下集箱,簡稱平面02;鍋爐一通道下部位置,簡稱平面1;鍋爐一通道中部位置,簡稱平面2;鍋爐一通道上部位置,簡稱平面3。

圖1 爐內(nèi)測點參考平面分布示意

計算中,通常要求在爐膛內(nèi)設(shè)置多層溫度測點,根據(jù)煙氣流量、爐膛截面尺寸、各層測點高度和溫度值進行線性插值計算,從而可以得出煙氣從起點00 開始2 s 行程處的溫度。但由于爐型設(shè)計理念的差異,不同廠家爐內(nèi)受熱面和測點的布置各有區(qū)別,對應(yīng)爐內(nèi)煙氣溫度從起點00 開始隨高度衰減的線性關(guān)系也存在一定的差異,以日立造船和荏原兩家的設(shè)計為例進行分析。

2.1.1 日立爐排爐

日立爐排爐內(nèi)降溫曲線示意如圖2 所示。

圖2 日立爐排爐內(nèi)降溫曲線示意

煙氣從爐腔出口平面01 至鍋爐一通道上部的煙氣溫度衰減的速度轉(zhuǎn)折點在鍋爐下集箱平面02處。因此以平面02 為分界線,計算出煙氣在平面00 至平面01 之間的停留時間t0,以及煙氣在平面01 至平面02 之間的停留時間t1。

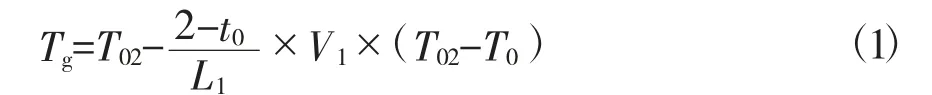

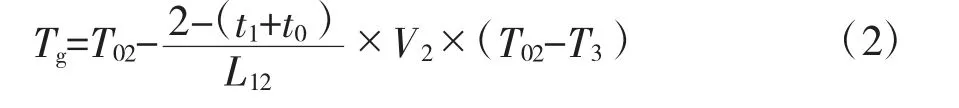

如t0+t1>2,則煙氣在2 s 行程處的溫度計算公式如下:

如t0+t1<2,則煙氣在2 s 行程處的溫度計算公式如下:

式中:Tg為煙氣從起點開始在爐內(nèi)流動2 s 后的對應(yīng)溫度,℃;t0為煙氣在平面00 至平面01 之間的停留時間,s;t1為煙氣在平面01 至平面02之間的停留時間,s;T0為爐腔出口平面01 的斷面溫度均值,℃;T02為鍋爐下集箱所在平面02 的斷面溫度均值,℃;T3為鍋爐一通道上部位置所在平面3 的斷面溫度均值,℃;V1為煙氣在平面01至平面02 之間的流速,m/s;V2為煙氣在平面02至平面3 之間的流速,m/s;L1為平面01 至平面02 之間的高度差,m;L12為平面01 至平面3 之間的高度差,m。

需要注意在日立的計算中,T02由中部測點溫度T2和上部測點溫度T3根據(jù)高度線性插值計算得出,T0是由T02和T3根據(jù)區(qū)域1 和區(qū)域2 的有效受熱面積線性插值計算得出。實際參與計算的直接測量溫度僅為T2和T3。

2.1.2 荏原爐排爐

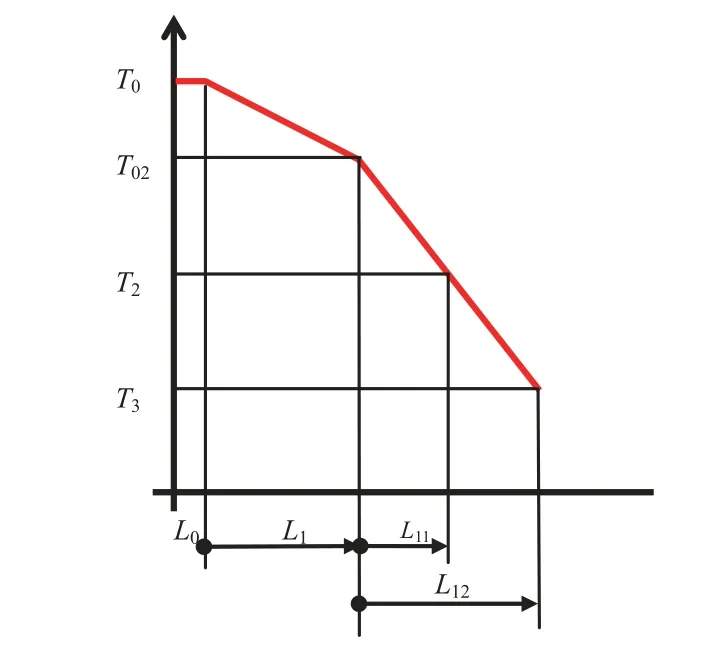

荏原爐排爐內(nèi)降溫曲線示意如圖3 所示。

圖3 荏原爐排爐內(nèi)降溫曲線示意

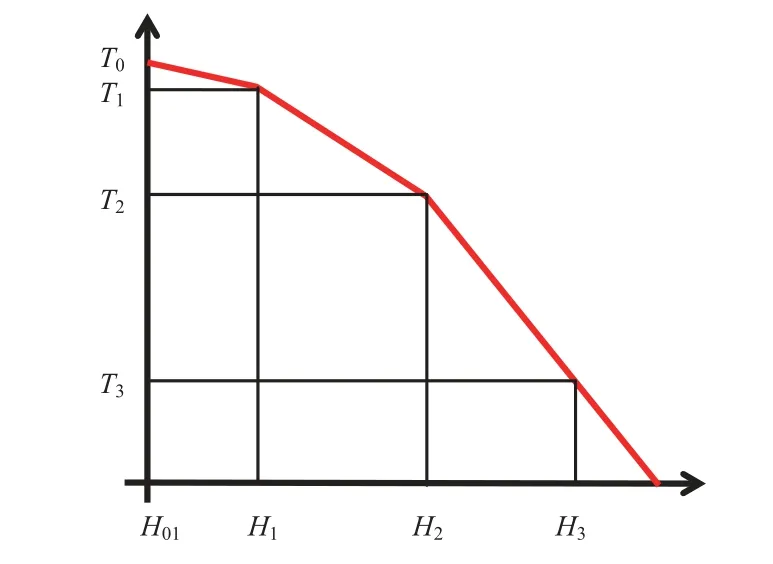

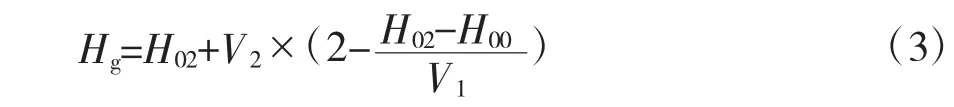

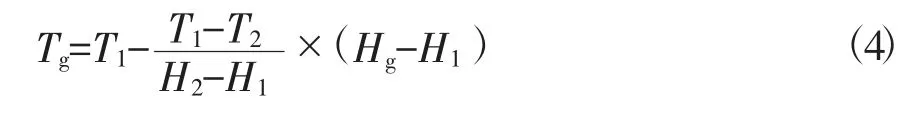

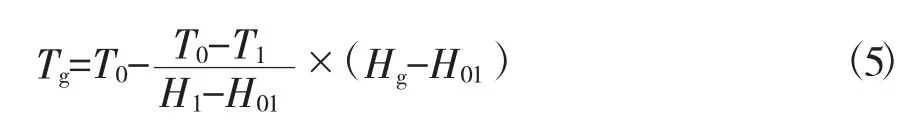

煙氣從爐腔出口平面01 至鍋爐一通道上部的煙氣溫度衰減的速度轉(zhuǎn)折點分別在鍋爐一通道下部平面1、2、3 處。因此根據(jù)溫度修正后的煙氣流量和各層截面積計算出煙氣在平面00 至平面02之間的流速V1,以及在平面02 至平面3 之間的流速V2。從而進一步計算出煙氣在爐內(nèi)850 ℃以上流動2 s 后的標高,其計算公式如下:

如Hg≥H1,則煙氣在2 s 行程處的溫度計算公式如下:

如Hg<H1,則煙氣在2 s 行程處的溫度計算公式如下:

式中:H00為煙氣2 s 行程的起點(二次風噴嘴的交切位置所在平面) 所在平面00 的標高,m;H01為爐腔出口平面01 的標高,m;H02為鍋爐下集箱所在平面02 的標高,m;H1為鍋爐一通道下部位置所在平面1 的標高,m;T1為鍋爐一通道下部位置所在平面1 的斷面溫度均值,℃;H2為鍋爐一通道中部位置所在平面2 的標高,m;T2為鍋爐一通道中部位置所在平面2 的斷面溫度均值,℃。

2.2 有效容積計算法

此類計算模型在設(shè)備設(shè)計階段按照最高熱負荷和最低熱負荷工況下對應(yīng)的2 s 行程高度區(qū)間對設(shè)備有效容積進行優(yōu)化,以保障當負荷在此區(qū)間內(nèi)波動時,煙氣2 s 行程處的溫度均能高于850 ℃。

模型計算對于溫度測點的布置要求相對較低,參與計算的溫度測點較少,計算過程相對簡便。由于爐型設(shè)計理念的差異,不同的廠家在有效容積的選取和計算上也各不相同。以JFE 和三菱爐排爐為例進行分析。

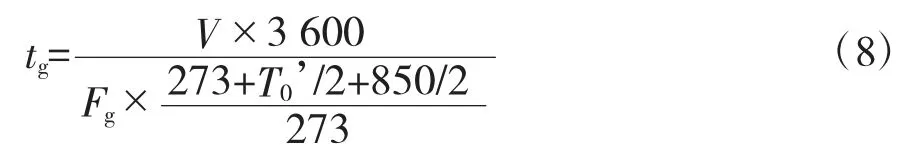

計算選取的參考平面主要包括:二次風噴射平面H0’,T0’;低質(zhì)垃圾工況下煙氣2 s 行程的高度平面H1’,T1’;高質(zhì)垃圾工況下煙氣2 s 行程的高度平面H2’,T2’。

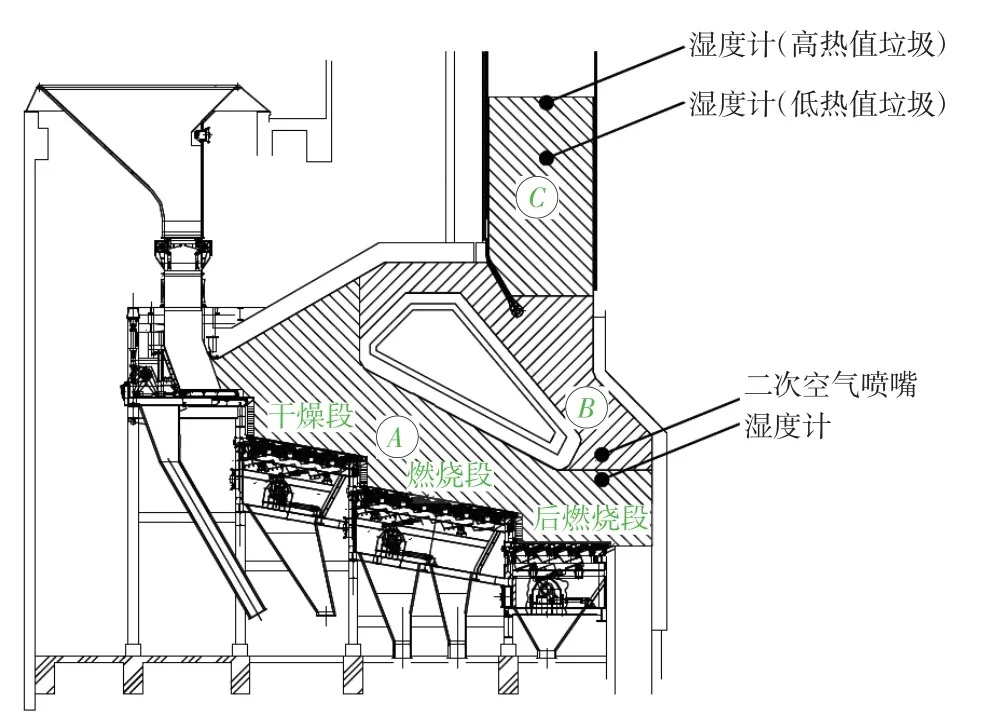

計算中,煙氣在溫度測點區(qū)間內(nèi)的變化與高度線性相關(guān),溫度衰減速率均勻,無轉(zhuǎn)折點。根據(jù)平面H1’和H2’的溫度和高度,線性插值計算出850 ℃所在高度公式如下:

式中:H1’為低質(zhì)垃圾工況下煙氣2 s 行程所在平面的標高,m;、T1’為低質(zhì)垃圾工況下煙氣2 s行程所在平面斷面溫度均值,℃;H2’為高質(zhì)垃圾工況下煙氣2 s 行程所在平面的標高,m;T2’為高質(zhì)垃圾工況下煙氣2 s 行程所在平面的斷面溫度均值,℃;

根據(jù)焚燒爐設(shè)計尺寸和Hg,計算出850 ℃所在高度對應(yīng)的煙氣混合室容積,公式如下:

式中:V 為850 ℃所在高度對應(yīng)的煙氣混合室容積,m3;A 為一煙道橫截面積,m2;B 為回流區(qū)腔室體積m3。

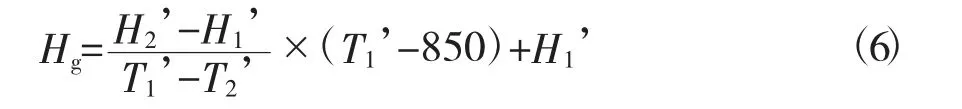

JFE 兩次回流式焚燒爐內(nèi)測點分布見圖4。

圖4 JFE 兩次回流式焚燒爐內(nèi)測點分布示意

結(jié)合煙氣流量計算出煙氣停留時間是否滿足2 s要求。煙氣量的修正溫度選用二次風入口的煙氣溫度T0’和850 ℃的平均值進行修正。

式中:tg為煙氣在有效容積內(nèi)的停留時間,s;Fg為煙氣測量流量,m3/h;T0’為鍋爐二次風入口所在平面0 的溫度均值,℃。

進入門診輸液預(yù)約工作站系統(tǒng)后,打開預(yù)約列表窗口,在讀卡區(qū)通過刷磁條卡或讀取芯片數(shù)據(jù)及輸入患者姓名、身份證號、病歷號等方法選擇患者,當患者存在未預(yù)約的輸液或化療醫(yī)囑時,系統(tǒng)會彈出“選擇注射醫(yī)囑”的對話框,患者可能有多張注射單,選中目標注射單后點擊“確定”就可以在“預(yù)約安排”窗口選擇日期和時間段進行預(yù)約。預(yù)約成功后默認打印機自動打印預(yù)約回執(zhí)單。“選擇注射醫(yī)囑”窗口還提供“詳細信息”按鈕,點擊可以看到患者基本信息、注射證明、病史、檢驗指標等詳細信息。

2.2.2 三菱爐排爐

計算的起始平面為爐膛側(cè)墻下集箱的中心位置,終點平面為鍋爐澆注料的頂部或850 ℃的標高位置(澆注料頂部位置溫度低于850 ℃時,終點取850 ℃所在標高平面;澆注料頂部位置溫度高于850 ℃時,取澆注料頂部平面為計算終點)。通過在設(shè)計階段的優(yōu)化,保障在此區(qū)間的有效容積內(nèi),垃圾熱值波動范圍內(nèi)均可滿足煙氣停留時間2 s 以上。

利用煙氣量和平面之間的有效容積V’計算煙氣在上述起始和終點平面之間的停留時間。煙氣量的修正溫度選用二次風入口的煙氣溫度T0’和終點平面的煙氣溫度Tend的平均值。

式中:Tend為鍋爐澆注料的頂部或850 ℃的標高位置所在平面溫度均值,℃;V’為煙氣從起點開始在爐內(nèi)的有效容積,m3。

2.3 第一通道頂部煙溫計算法

此類計算模型主要基于鍋爐第一通道頂部的熱電偶測量值,并結(jié)合相應(yīng)的經(jīng)驗公式進行計算。對爐膛內(nèi)的溫度檢測布置要求簡單,計算公式相對簡單。該類計算目前在歐洲應(yīng)用較多,以斯坦米勒巴高克和希格斯爐排爐為例。

2.3.1 斯坦米勒巴高克爐排爐

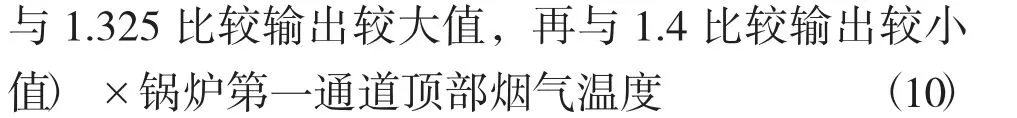

取鍋爐第一通道頂部煙氣溫度3 個測點的平均值作為鍋爐第一通道頂部煙氣的溫度T2”,代入下述的經(jīng)驗公式中(以某廠鍋爐額定蒸發(fā)量67 t/h為例):

2.3.2 希格斯爐排爐

計算選取的參考平面主要包括二次風噴射平面0、后燃燒區(qū)的末端1 和鍋爐第一通道頂部2。

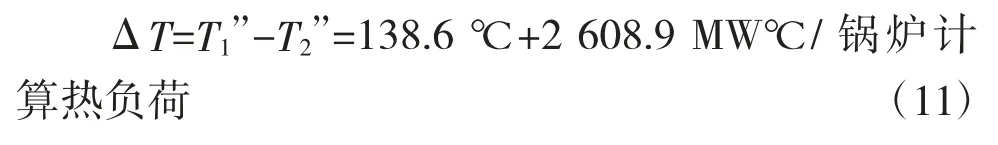

以某工程為例,先通過經(jīng)驗公式,計算出H1”平面和H2”平面間的溫度差,具體公式如下:

其中138.6 ℃和2 608.9 MW℃均為經(jīng)驗值,可在鍋爐達到初始結(jié)垢后,在調(diào)試期間確定。鍋爐計算熱負荷為計算值,取值范圍為鍋爐最小負荷至最大負荷。

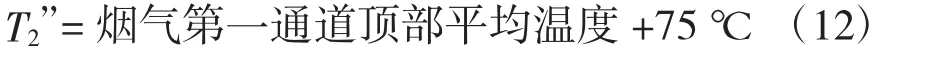

T2”取第一通道頂部熱電偶測量值的平均溫度,并對溫度(50~100 ℃) 進行了修正,即:

根據(jù)上述兩個公式即可計算出T1”(鍋爐后燃燒區(qū)末端即爐腔出口溫度)。

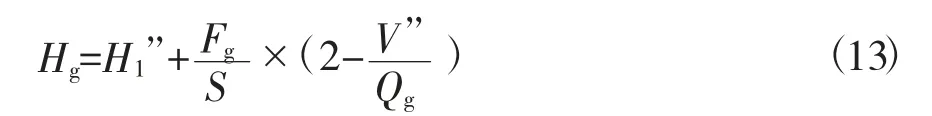

煙氣在爐內(nèi)2 s 行程的末端高度計算公式如下:

煙氣2 s 行程處的溫度計算公式如下:

式中:H1”為后燃燒區(qū)的末端平面1 的標高,m;T1”為后燃燒區(qū)的末端平面1 斷面溫度均值,℃;H2”為鍋爐一通道頂部平面2 的標高,m;T2”為鍋爐一通道頂部平面2 的斷面溫度均值,℃;S 為第一通道的截面積,m2;V”為煙氣在平面0 至平面1之間的后燃燒區(qū)的體積,m3。

3 計算模型對比分析

3.1 計算模型的對比

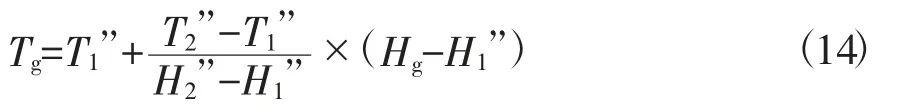

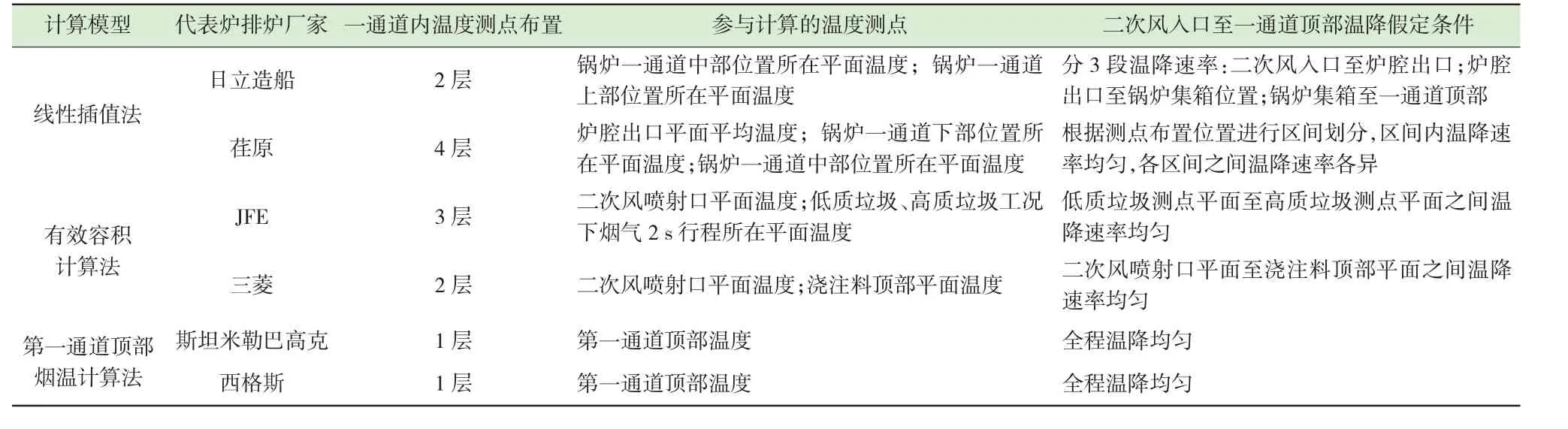

各焚燒爐煙氣溫度計算模型對比情況如表1所示。

表1 各焚燒爐中煙氣溫度與停留時間計算模型對比

從表1 可以看出,不同的爐排爐廠家的設(shè)計理念和計算模型差異較大。

1) 溫度測點布置位置和數(shù)量不同。受垃圾熱值的波動、爐內(nèi)燃燒情況、推算煙氣停留時間和溫度、判斷SNCR 最佳反應(yīng)溫度區(qū)域等因素影響,各爐排爐廠家爐膛內(nèi)溫度監(jiān)測點布置的數(shù)量、標高等各不相同。

2) 參與計算的溫度測點選擇不同。從表1 中可以看出,二次風噴射口交切面至鍋爐第一通道頂部區(qū)間內(nèi),并非所有的溫度測點均參與850 ℃停留2 s 的計算。例如:日立造船的計算中參與計算的是兩層溫度測點,荏原的計算中為3 層溫度測點,而斯坦米勒巴高克的計算中僅1 層溫度測點。

3) 爐內(nèi)溫度衰減分區(qū)不同。根據(jù)爐內(nèi)溫度測點的分布情況,線性插值法對爐內(nèi)溫度衰減的分區(qū)較多,固定容積法次之,而一通道頂部煙溫法則是未分段。溫度衰減速率的分段有助于獲取爐內(nèi)的真實溫度場,提升線性插值法和固定容積法計算結(jié)果的準確性。一通道頂部煙溫法更多是通過經(jīng)驗公式和數(shù)據(jù)來予以修正。

3.2 計算結(jié)果影響因素分析

綜合各類計算模型的原理分析,影響各模型計算結(jié)果的因素主要包括:煙氣流量的準確性、煙溫測量的真實性、測溫溫降速率分段的準確性和經(jīng)驗數(shù)據(jù)的準確性。

1) 煙氣流量:計算中使用的煙氣流量數(shù)據(jù)通常取用煙囪入口連續(xù)在線監(jiān)測系統(tǒng)測量值。該值與爐膛內(nèi)的真實煙氣流量存在一定的偏差和滯后。需要嚴格結(jié)合系統(tǒng)漏風量、噴入介質(zhì)(尿素溶液、減溫水、流化風等)、溫度、壓力、含氧量等進行修正,其中溫度修正宜選用區(qū)間內(nèi)平均溫度。具備條件的可在省煤器出口直接測量流量,并予以修正,可減少煙囪處測量帶來的滯后性。

2) 煙溫測量:爐膛內(nèi)煙氣溫度實際分布是中心溫度較高,邊緣溫度較低。熱電偶測溫儀受表面結(jié)焦情況、伸入爐膛的長度、煙氣流速等因素影響,所測得數(shù)據(jù)與煙氣真實溫度存在一定的偏差,是一種平衡溫度。這種“屏蔽效應(yīng)”需在設(shè)備長期運行穩(wěn)定后,對熱電偶進行定期校核,以獲得更貼近真實值的煙氣溫度。

3) 溫降速率分段:爐膛內(nèi)煙氣溫度從二次風噴入點位置至一通道頂部,受到爐膛設(shè)計、澆注料厚度、水冷壁敷設(shè)等影響,在不同區(qū)段,實際溫降速率均勻性上有所差異。不同的爐排爐廠家設(shè)計中煙氣溫降曲線的設(shè)定各不相同,溫降速率區(qū)段劃分的精確度將影響計算結(jié)果的準確度。測點層數(shù)越多,區(qū)域劃分越多,越接近真實溫度場變化。

4) 經(jīng)驗數(shù)據(jù):對于第一通道頂部煙溫計算法,過程中涉及多項經(jīng)驗公式,該經(jīng)驗公式中的經(jīng)驗數(shù)據(jù)需結(jié)合項目自身的情況,在調(diào)試期和運行期,根據(jù)垃圾熱值、爐內(nèi)結(jié)焦等情況進行修正,從而保障經(jīng)驗數(shù)據(jù)更貼近爐內(nèi)的真實工況,提升計算結(jié)果準確度。

4 結(jié)論和建議

4.1 結(jié)論

1) 各爐排爐廠家提供的DCS 溫度的計算模型有較大差距。線性插值法和有效容積法主要基于爐內(nèi)煙氣流量、溫度線性衰減分區(qū)和多層溫度測點來進行計算,對測點布置要求較高,計算過程較為復(fù)雜;一通道頂部煙溫主要基于頂部煙溫測量結(jié)合相關(guān)經(jīng)驗數(shù)據(jù)和經(jīng)驗公式來進行計算,對測點布置要求較低,計算過程相對簡單。

2) 受計算模型需求、垃圾熱值范圍、SNCR脫硝溫度需求等因素影響,不同的爐排爐廠家設(shè)計的爐內(nèi)溫度測點的布置高度、布置層數(shù)各有不同。任何固定點的溫度測量值不能直接代表爐膛溫度,爐膛溫度應(yīng)以實際計算值為準,具體需要參與計算的溫度點根據(jù)模型的需求進行選取。

3) 煙氣流量的準確性、煙溫測量的真實性、煙溫降低速率區(qū)段劃分的準確性以及經(jīng)驗數(shù)據(jù)的準確性對各種算法計算結(jié)果的可靠度有直接影響,在應(yīng)用中需注意根據(jù)實際運行情況進行相應(yīng)修正和及時校正,以提高各算法計算結(jié)果的真實度和可靠性,使之更貼近爐內(nèi)真實燃燒工況。

4.2 建議

4.2.1 設(shè)備設(shè)計角度

1) 焚燒爐廠家前期需盡可能準確地評估項目的垃圾設(shè)計熱值和波動范圍,合理設(shè)計焚燒爐結(jié)構(gòu)和尺寸,以保證在各工況下煙氣均能在850 ℃以上停留不低于2 s,盡可能減少二噁英的生成。

2) 一通道內(nèi)溫度測點布置需滿足環(huán)保監(jiān)管要求,至少應(yīng)在一通道的下部、中部和上部分別布置溫度測點,每層測點不少于3 個。增加溫度測量區(qū)段,有助于獲取更貼近真實的溫度場,提高計算結(jié)果的準確性。具體測點布置高度需滿足爐內(nèi)熱負荷的波動范圍。

3) 煙氣流量在條件允許的情況下,盡量選取省煤器出口的測量值進行修正后使用。減少因取用煙囪處的流量測量值帶來的時間上的延遲和數(shù)值的偏差。提高計算結(jié)果的實時性和準確度。

4.2.2 運行管理角度

1) 加強垃圾收運源頭管理、垃圾池內(nèi)的均勻分區(qū)發(fā)酵管理,盡可能減少入爐垃圾的熱值波動性,降低爐膛熱負荷的波動幅度。

2) 及時有效對爐內(nèi)燃燒工況進行調(diào)整。DCS計算溫度與輔助燃燒建立連鎖,爐膛溫度低于860~870 ℃時,提前開啟輔助燃燒,保障爐溫。同時也需要注意當爐內(nèi)溫度過高時,及時調(diào)整避免結(jié)焦。

3) 在日常巡檢和計劃停爐檢修期間,加強對測溫元件的檢查和維護,保障溫度測量的準確性。結(jié)合設(shè)備在不同時段的實際情況對計算模型進行及時修正,以保障計算模型反映的始終貼近爐內(nèi)真實工況。

4.2.3 環(huán)保監(jiān)管角度

1) 對焚燒廠DCS 溫度計算模型的合理性和取值的規(guī)范性加以審核,保障焚燒爐爐膛內(nèi)的煙氣停留2 s 后的溫度計算結(jié)果的可靠性。

2) 不定期地對煙囪出口的二噁英排放進行取樣檢測,與爐內(nèi)溫度監(jiān)測進行互補,強化對二噁英排放的監(jiān)管力度。

3) 隨著我國垃圾分類的逐步推進和整體生活水平的提升,垃圾熱值將日益提升并日趨穩(wěn)定,可探索計算模型的相對集中歸類和統(tǒng)一,并預(yù)留修正空間,便于環(huán)保監(jiān)管的同時兼顧焚燒廠的運行工況調(diào)整需求。

致謝

在此感謝各位爐排廠家、 項目公司提供的相關(guān)計算模型參考資料。