普通硅酸鹽-硫鋁酸鹽復合膠凝體系混凝土的力學性能研究

裴 濤,宗 翔

(安徽理工大學 土木建筑學院,安徽 淮南 232001)

普通硅酸鹽水泥是目前世界上使用最廣泛的建筑膠凝材料,具有成本低,性能穩定等特點而被廣泛使用,但同時也存在著早期強度較低、強度發展緩慢、生產過程中能源消耗較大的問題[1]。21世紀以來,隨著綠色發展理念的提出以及對水泥使用需求的不斷變化,硫鋁酸鹽水泥展現出了一定的優勢,作為一種低能耗水泥,不僅在生產過程中消耗能源較少,同時在使用過程中具有早期強度高、強度發展迅速、耐侵蝕等特點而受到行業的廣泛關注[2]。

一般情況下,不同體系的水泥不得混合使用,但是針對這兩種水泥的不同優缺點,很多學者對該混合體系產生了濃厚研究興趣。于錦等分析了添加硫鋁酸鹽水泥對硅酸鹽水泥水化過程的具體影響,并研究了不同粒度、摻量的硫鋁酸鹽水泥作為外加劑對硅酸鹽水泥各種性能產生的影響[3-4]。楊清等對普通硅酸鹽-硫鋁酸鹽復合膠凝體系的研究發現硫鋁酸鹽水泥在一定摻量下可明顯縮短復合膠凝體系的凝結時間,并且獲得早期強度的大幅度提高[5]。Bizzozero等研究了復合膠凝體系的水化過程中微觀結構的發展與變化,并對水化產物進行分析[6]。Pelltier等研究認為兩種水泥在一定配比時能提高復合膠凝體系的性能[7]。本實驗主要研究了普通硅酸鹽-硫鋁酸鹽水泥復合膠凝體系在混凝土中對混凝土的力學性能產生的影響,并通過掃描電子顯微鏡等測試技術分析其微觀結構。

1 試驗

1.1 原料

水泥:試驗采用河南鄭州生產的“泰志”牌42.5級低堿度硫鋁酸鹽水泥;安徽淮南生產的“海螺”牌42.5級普通硅酸鹽水泥,兩種水泥的化學組成如表1所示。

水:試驗用水均為城市普通自來水,符合規范要求。

細骨料:試驗用砂為天然河砂。

粗骨料:試驗采用5~20 mm連續級配碎石。

1.2 試驗方法

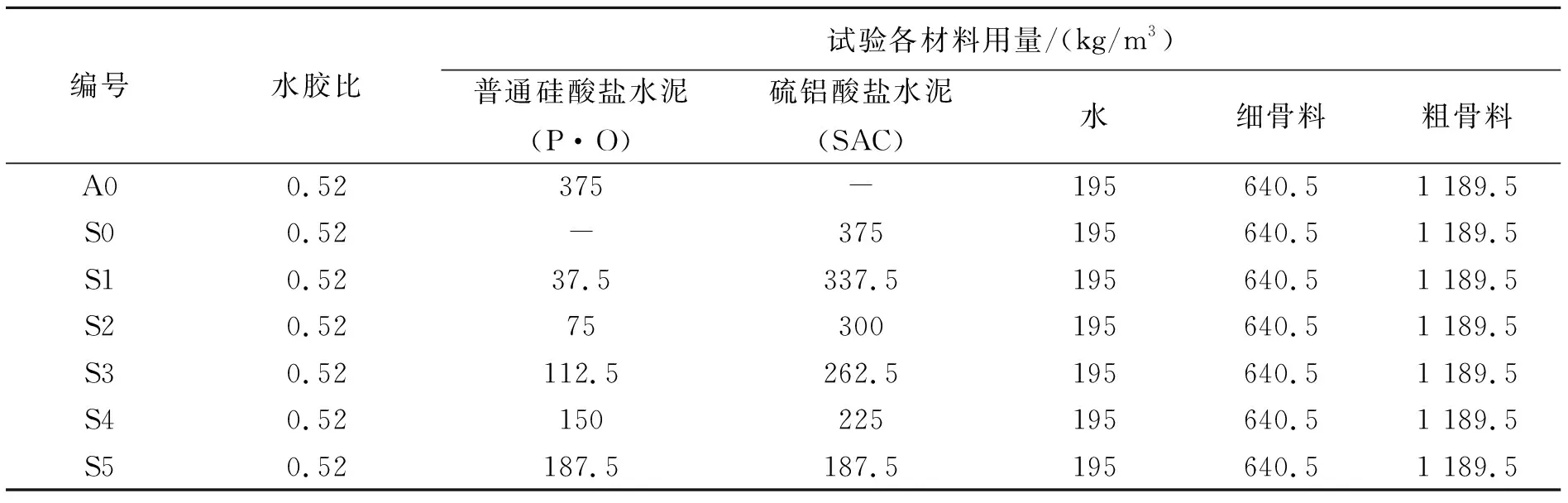

試驗共分為七組,其中A0為純普通硅酸鹽水泥混凝土對照組,S0為純硫鋁酸鹽水泥混凝土對照組,S1至S5分別為摻加了10%、20%、30%、40%、50% P·O的復合膠凝體系混凝土。混凝土設計強度為30 MPa,配合比按照JCJ 55—2011《普通混凝土配合比設計規程》中的要求設計本次混凝土的配合比[8],具體配合比見表2所示;本試驗制作的混凝土試塊為邊長100 mm的立方體試塊,并在標準養護環境下養護至指定齡期。混凝土的抗壓強度與劈裂抗拉強度的實驗室測試方法參照GB/T 50081—2016《普通混凝土力學性能試驗方法標準》進行[9]。

表1 普通硅酸鹽水泥與硫鋁酸鹽水泥的化學組成(質量分數/%)

表2 混凝土配合比

2 結果與討論

2.1 復合膠凝體系混凝土的抗壓強度

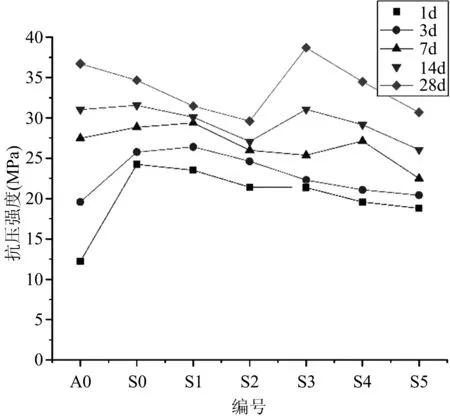

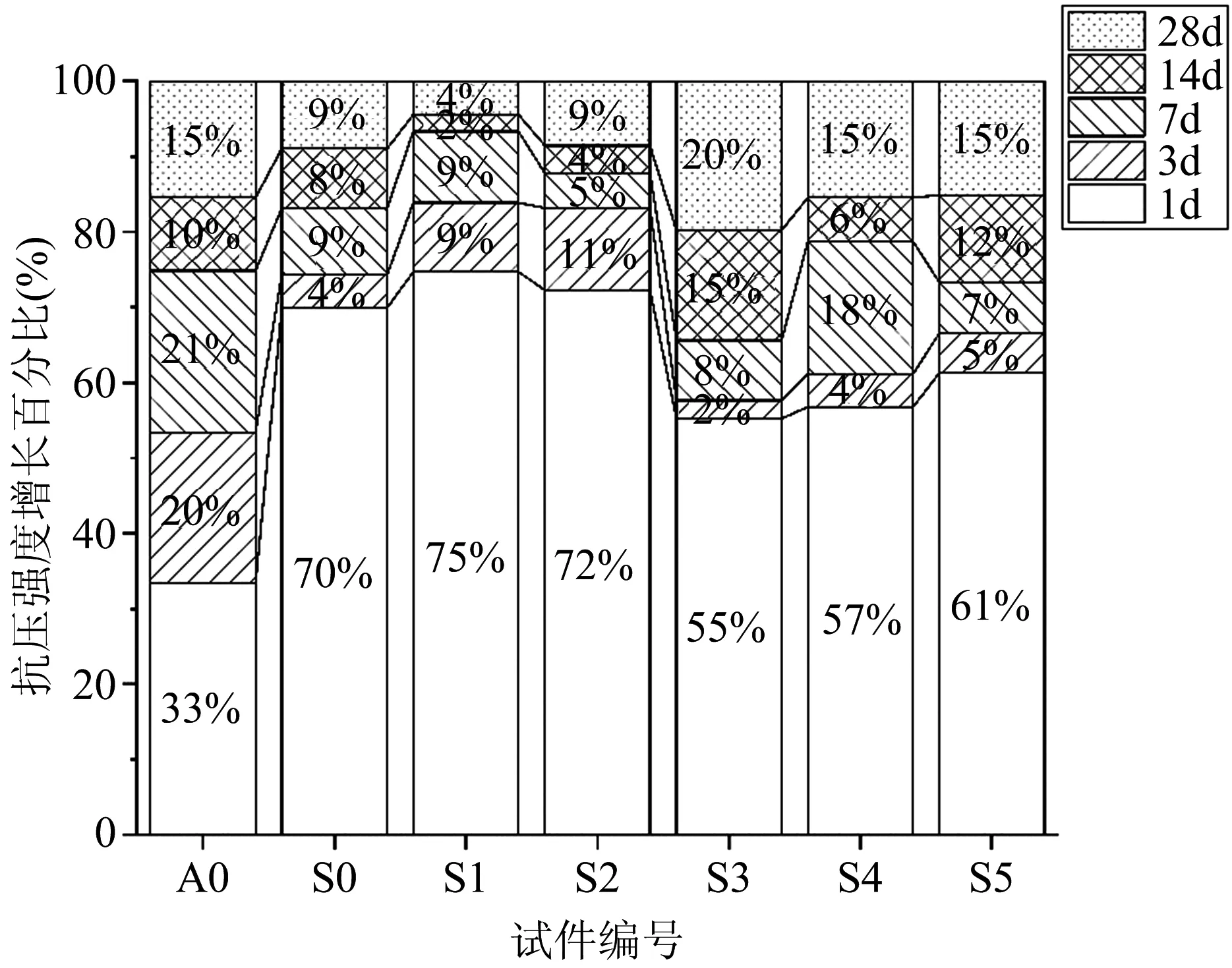

根據GB/T 50081—2016《普通混凝土力學性能試驗方法標準》要求,取1、3、7、14、28 d的試塊分別進行抗壓強度試驗,對100 mm×100 mm×100 mm試塊測得的強度值需乘以換算系數0.95,具體結果如圖1所示。抗壓強度增長百分比如圖2所示。

圖1 抗壓強度實驗結果

圖2 抗壓強度增長百分比

由圖1可知,1、3 d抗壓強度中,S1至S5組隨著P·O摻量的增加,混凝土抗壓強度逐漸降低,但抗壓強度均低于對照組S0,均高于對照組A0。3、7 d抗壓強度中,S1組抗壓強度增長較快,均超過S0。14、28 d抗壓強度中,S3組抗壓強度增長明顯,強度遠高于對照組S0,28 d抗壓強度同樣高于P·O混凝土對照組A0。

由圖2可知,當P·O摻量為10%時,S1組混凝土早期抗壓強度增長速度較快,7 d抗壓強度增長百分比累計達到93%,但后期強度發展不足。當P·O摻量為30%時,S3組混凝土后期抗壓強度增長百分比仍超過15%,后期強度增幅較大。由此可知,SAC混凝土中摻入10%的P·O可以適當提高混凝土早期抗壓強度與抗壓強度增長速度;SAC混凝土中摻入30%的P·O時,有助于混凝土后期強度的增長,28 d抗壓強度超過兩個對照組混凝土的抗壓強度。

2.2 復合膠凝體系混凝土的劈裂抗拉強度

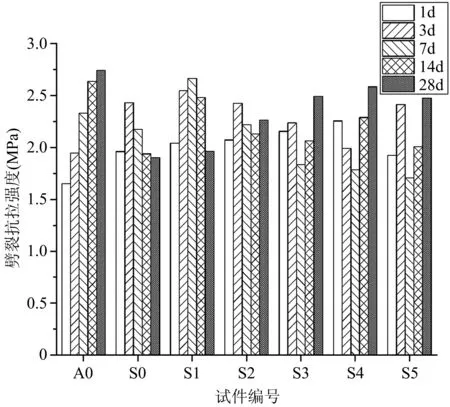

根據GB/T 50081—2016《普通混凝土力學性能試驗方法標準》要求,取1、3、7、14、28 d的試塊分別進行劈裂抗拉強度試驗,對100 mm×100 mm×100 mm試塊測得的強度值需乘以換算系數0.85,具體結果如圖3所示。

圖3 劈裂抗拉強度實驗結果

由圖3可知,A0組P·O混凝土的劈裂抗拉強度隨時間不斷增強,而SAC混凝土的劈裂抗拉強度呈現出比較復雜的情況。對照組S0的劈裂抗拉強度在3 d達到最大值,之后不斷降低,呈現出劈裂抗拉強度倒縮現象。通過摻入普通硅酸鹽水泥,S1至S4中1 d與28 d劈裂抗拉強度逐漸遞增,中間過程的強度情況呈現出波動變化。加入40%P·O水泥的復合硫鋁酸鹽水泥混凝土的1 d與28 d劈裂抗拉強度達到最大值,較S0強度均明顯提高,但28 d強度仍小于對照組A0。

對于硫鋁酸鹽水泥劈裂抗拉強度的倒縮,主要與硬化漿體微觀結構的劣化相關[10-11]。水化過程中,無水硫酸鈣快速水化并形成以鈣礬石為主、結構致密的本體結構[12]。隨著本體結構表面絨狀鈣礬石晶體的繼續生長、發育、長大,當本體結構的強度不足以抵抗膨脹應力時導致早期微裂縫的產生。使得劈裂抗拉強度下降,導致倒縮現象。通過摻入普通硅酸鹽水泥后,隨著齡期的進一步延長,普通硅酸鹽水泥熟料繼續水化,不斷加強硬化漿體本身的強度,并逐漸修復前期產生的微裂縫,使得劈裂抗拉強度得到恢復并繼續發展。

2.3 復合膠凝體系混凝土的微觀形貌

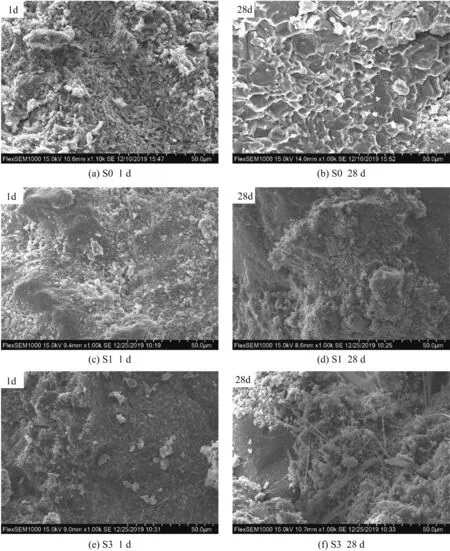

用掃描電子顯微鏡(SEM)分別對硫鋁酸鹽水泥混凝土對照組S0、摻加了10%、30%普通硅酸鹽水泥的混凝土S1、S3分別進行1、28 d齡期的水化產物進行測試,結果見圖4。

從不同復合膠凝體系的SEM圖中可以看出,S0、S1、S3在不同水化齡期的微觀形貌有較大的區別。隨著水化齡期的增長,水泥產物的微觀形貌也逐漸致密。

圖4(a)顯示,硫鋁酸鹽水泥(1 d齡期)早期水化反應迅速,生成大量水化產物。圖4(b)顯示,28 d齡期時,漿體結構密實度大大提高,水泥石結構致密。但同時也能夠發現硬化漿體間產生微裂縫,這正是由于上文提到的水化過程中漿體本體結構表面絨狀鈣礬石晶體的繼續生長的過程,并且強度超過漿體本身強度,導致產生裂縫,并在持續化過程中導致裂縫不斷發展擴大,這也是硫鋁酸鹽水泥混凝土后期劈裂抗拉強度產生倒縮現象的原因。

綜合對比圖4可以看出,各組展現出的外觀形貌與實測強度規律相吻合。綜合圖4(a)、(c)、(e)顯示,1 d齡期中,隨著P·O水泥摻量的增加,水化速度逐漸減慢,生成的水化產物逐漸減少。綜合圖4(b)、(d)、(f)顯示,28 d齡期中,摻加30%P·O水泥的S3組微觀形貌較S0及S1相比,后期水化更充分,產生大量水化產物,密實度提高。

3 結論

1)復合膠凝體系混凝土早期抗壓強度總體隨著P·O水泥摻量的增加而逐漸降低,其中P·O水泥摻量在10%時的復合膠凝體系混凝土的3、7 d抗壓強度優于S0。后期強度中,P·O水泥摻量在30%時的復合膠凝體系混凝土展現出較大增長,28 d強度高于純P·O水泥混凝土,具有良好的力學性能。

2)純硫鋁酸鹽水泥混凝土由于水泥漿體結構后期產生微裂紋導致劈裂抗拉強度會產生倒縮現象。隨著P·O水泥摻量的增加,P·O水泥后期持續的水化反應,使得混凝土后期的劈裂抗拉強度呈現出先增后減的趨勢。

3)掃描電子顯微鏡(SEM)展現出的微觀形貌特征與強度特性相吻合,并從微觀角度解釋了硫鋁酸鹽水泥混凝土劈裂抗拉強度倒縮的原因。

圖4 復合膠凝體系混凝土不同齡期的SEM圖