基于FMI的平整機裝備綜合特性研究

陳 敏,李 盛,李新有,張 瑤

(1.中冶賽迪重慶信息技術有限公司,重慶 401122; 2.中冶賽迪技術研究中心有限公司,重慶 401100)

平整機的原理是通過軋輥對帶鋼施加一定的壓下量進行小壓下量的軋制變形,以改善產品結構,提高帶鋼板形質量,增強產品的市場競爭能力。為確保生產的穩定性和產品質量,對平整機的綜合性能,如軋制力控制精度以及壓下響應時間等有明確的要求。系統的綜合性能是由機械系統、液壓系統、控制系統等交叉耦合作用的結果。傳統的單領域仿真往往從單學科的角度出發仿真,將涉及其他學科的子系統加以簡化甚至完全忽略。這種做法降低整個問題的復雜度,在實際應用中也有一定效果,勢必將會造成系統整體性和相關性的丟失,從而導致仿真結果置信度的降低[1],為此需要采用多領域的聯合仿真技術從系統角度進行研究與分析。

聯合仿真技術在國內外已經有較多的應用,如楊勇等開發的多軸起重機聯合仿真平臺[2];葉仁平等[3]、陳罡等[4]等開展的機器人手臂聯合仿真研究;胡驍檣等[5]進行的擺式車輛通過曲線研究;太原重工利用Amesim+Adams對挖掘機工作裝置和液壓系統進行了聯合仿真,模擬了大型礦用液壓挖掘機的作業過程,獲得了作業過程挖掘機的響應特性,系統受力以及能量消耗;中煙機械集團公司利用MATLAB+Adams對超高速卷接機鼓輪系統進行了聯合仿真,研究了多軸鼓輪系統在控制系統控制下的同步性能。這些應用都通過多體動力學軟件(如ADAMS、SIMPACK、RECDYN)構建機械模型,忽略了機械系統內部的非線性特性,存在較多的局限,難以滿足復雜裝備系統針對高精度、高響應特性的仿真需求。

本文在MATLAB中建立了液壓與控制系統;在ABAQUS中建立了機械系統,考慮了接觸、局部大變形等非線性特性;進而實現了有限元模型和數學解析模型的聯合仿真。通過基于FMI標準的MATLAB與ABAQUS的聯合仿真技術,對軋鋼領域主機設備平整機進行分析模擬,獲得了軋制力控制精度、壓下響應時間等系統綜合性能,并與現場測試數據進行了對比,驗證了方法的正確性。

1 液壓與控制系統

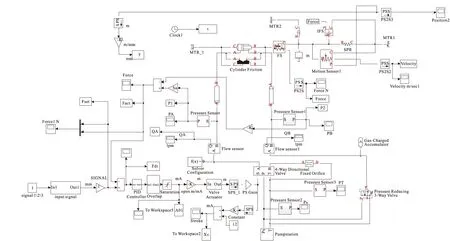

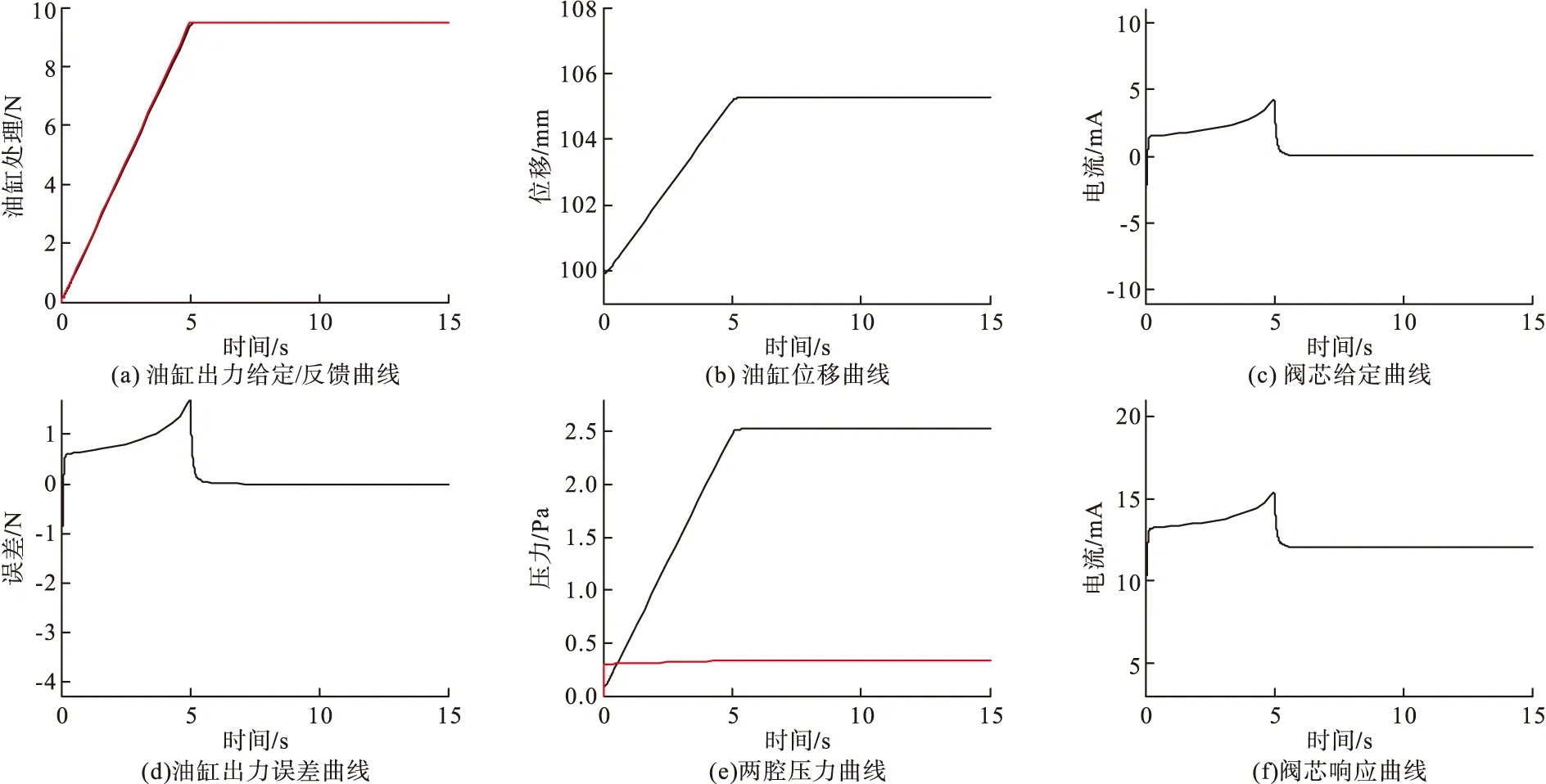

在本聯合仿真中,液壓壓下系統及控制算法在Matlab中建模。平整機AGC液壓伺服系統主要包括AGC壓下回路,AGC背壓回路、上支撐輥平衡回路、液壓泵站回路等,應用Matlab/Simulink中的Simscape、SimMechanics、SimHydraulics等模塊,完成伺服控制回路中各環節和負載的物理模型描述,建立了液壓伺服系統仿真模型,并結合平整機AGC的兩種實際工作模式狀態:即位置控制模式(換輥或軋輥非接觸狀態)及力控制模式(軋輥接觸狀態),進行了開環空載、位置閉環空載、力閉環帶載三種條件下的仿真,仿真結果均滿足設備的實際保證值,驗證了伺服系統的模型正確性。其中力閉環仿真模型及仿真結果如圖1、圖2所示。

圖1 力閉環控制仿真模型

圖2 力閉環控制仿真模型最大軋制力下穩態精度仿真曲線

2 FMU模型

FMI(Functional Mock-up Interface)是一種工具或者獨立的標準,通過利用xml文件和編譯好的C代碼程序,提供動態模型的數據交換和聯合仿真。 FMI能夠將某些特殊仿真軟件建立的模型轉換為FMU(Functional Mock-up Unit)模型。當前FMI& FMU技術標準被78種工具軟件所支持,比如Abaqus、Dymola 、Matlab和Adams等[3]。

在轉換為FMU模型之前,在Matlab/Simulink 中的控制模型需要完成一些準備工作,因它經常不符合FMI特征。首先,模型配置參數中的求解器類型必須是固定步類型,因為聯合仿真需要在某個確定的采樣時間中在不同的子系統之間完成信號交換;然后,所有的I/O接口需要設置為單向數值接口,以取代雙向物理連接接口;最后,一個合適的基礎采樣時間間隔需要設置,它一般取決于系統固有頻率、驅動頻率等等。在本液壓控制模型,固定步的求解器為ode3,xi/i/Fi(i=1,2,3,4)抽象為單向數值I/O接口,基礎采樣時間為1 ms。

準備工作完成后,液壓控制模型就可以轉化為FMU模型。在配置參數中,FMI版本設置為2.0,類型設置為聯合仿真。此時,FMU模型(舉例命名為hydcontrol.fmu)建立起來,這就是參與到聯合仿真中的實際控制模型。

3 機械系統

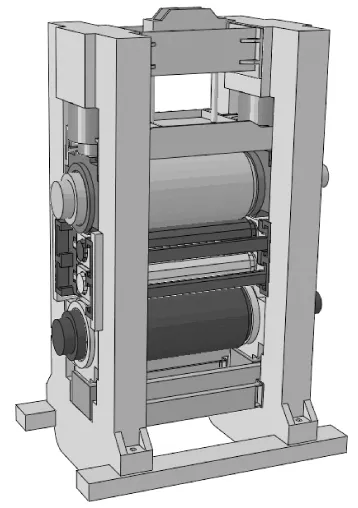

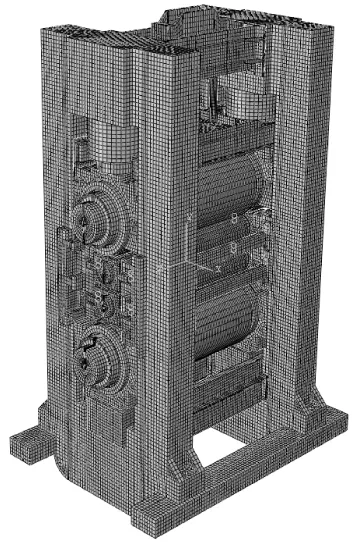

平整機主要由牌坊、支撐輥系、工作輥系、換輥裝置及壓下裝置等機構構成,為減少計算規模,建模時根據系統的質量及剛度特性,僅保留結構主要構件,并根據力的轉遞路徑,對平整機進行了簡化,去掉倒角,小孔等小特征;對墊片、套筒、油缸等進行了簡化處理,簡化后的幾何模型如圖3所示。在ABAQUS中建立有限元模型如圖4所示,模型考慮了輥系之間,以及輥系與軸承座之間的接觸關系,并對接觸區域的網格進行了細化。

圖3 平整機幾何模型

圖4 平整機有限元模型

平整機工作時,上部兩個AGC液壓缸在液壓系統作用下,向上支撐輥和牌坊頂部施加作用力,使得支撐輥與工作輥,工作輥與帶鋼互相壓靠在一起。

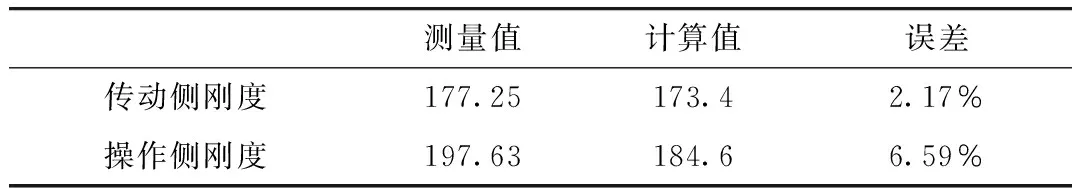

通過壓下模擬獲得了系統的綜合剛度并與現場靜壓靠測試數據相比較,誤差在7%以內,確認了有限元模型的正確性,如表1所示。

表1 平整機剛度對比結果 kN/mm

在平整機有限元模型中,由帶激勵特性(actuator)的幅值信號定義輸入,由帶傳感器特性(sensor)的歷史輸出定義輸出,實現和FMU模型的對接。

4 平整機聯合仿真

聯合仿真模擬平整機在恒軋制力閉環控制模式和給定工況條件下,模擬軋制力調整過程和時間。

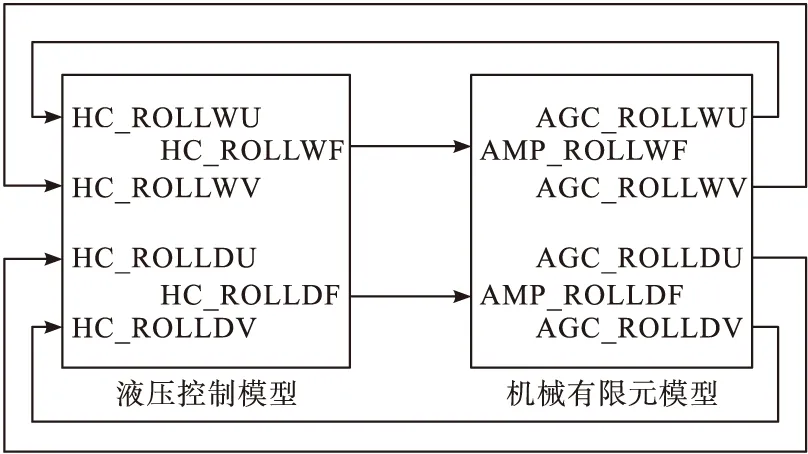

系統框圖如圖5所示,平整機壓靠過程,液壓控制系統在平整機的操作端和傳動端輸出作用力(HC_ROLLWF和HC_ROLLDF),驅動平整機(即對應的AMP_ROLLWF和AMP_ROLLDF,屬于機械有限元模型)工作輥完成壓靠,機械系統向液壓控制系統輸出操作端和傳動端的位移和速度(AGC_ROLLWU、AGC_ROLLWV、AGC_ROLLDU和AGC_ROLLDV),其中位移為計算過程值,速度數據與液壓控制系統輸出作用力和目標作用力的差值可獲得新的輸出力,以完成閉環控制,整個聯合仿真共有六條數據交換傳輸通道。

圖5 聯合仿真系統框圖

現場基本采用恒壓力控制模式生產,故本液壓控制模型也采用恒壓力閉環控制。液壓油經過恒壓泵后形成高壓油,通過電液伺服閥控制后,驅動單向液壓缸(AGC缸)作用于上支承輥,完成平整工作;液壓缸回退采用3 MPa的恒定背壓方式。以液壓缸輸出力作為負反饋信號,通過標準PID控制恒定壓力。液壓控制模型如圖6所示。

圖6 液壓控制模型

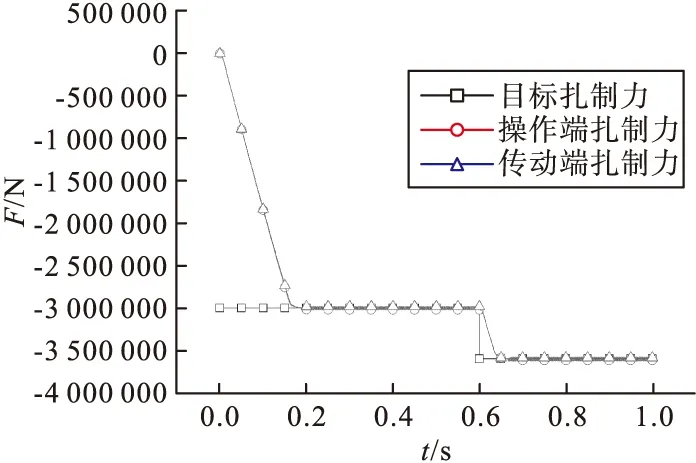

采用技術保證值的設定工況,AGC缸先緩慢壓下支承輥,壓力值為300 t,然后階躍提升到360 t,要求軋制力控制精度為±1.0%,階躍響應時間不大于75 ms(0到95%的上升時間),最大超調量為不超過10%目標值。

聯合仿真模型的計算步長是涉及計算效率和收斂特性的關鍵參數,一般取參與聯合仿真的各個子模型最大固定步長的最大公約數,本文經過測算,取0.5 ms較為合適。軋制力實際控制曲線和目標曲線如圖7所示:

圖7 軋制力實際控制曲線和目標曲線

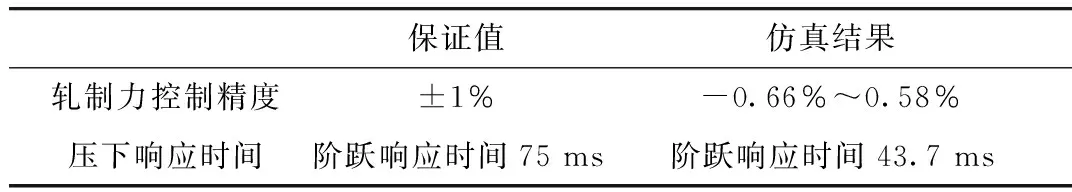

仿真結果表明性能指標滿足保證值要求,與現場驗收情況一致。同時仿真獲得的控制指標略優于現場結果,這主要是由于仿真中各項條件相對理想,忽略了實際現場中的各種誤差所致。

保證值仿真結果軋制力控制精度±1%-0.66%~0.58%壓下響應時間階躍響應時間75 ms階躍響應時間43.7 ms

5 結 論

本文通過基于FMI的聯合仿真方法實現了考慮平整機系統非線性特性的機液控聯合仿真,實現了對裝備系統綜合性能的預測,該方法能夠充分考慮復雜裝備工作時的非線性特性如接觸、大變形、熱力耦合等,為復雜裝備系統的性能預測、子系統優化設計提供了新的技術手段;如進一步將工藝過程進行模擬,可為工藝質量的預測以及裝備綜合性能指標的確定提供技術依據。