基于Geomagic的汽車零件的逆向建模技術及誤差檢測分析與研究

胡麗華 王濤 任少蒙

摘 ?要:文章以國產(chǎn)小轎車的配件為原型,針對結構造型復雜以及誤差檢測復雜的問題,利用逆向工程的方法實現(xiàn)快速精度檢測與分析。文章通過天遠OKIO掃描儀獲取零件的點云數(shù)據(jù),運用Geomagic Studio逆向建模軟件對點云數(shù)據(jù)實現(xiàn)NURBS曲面重建。最后利用Geomagic Control X檢測軟件將逆向建模形成的NURBS曲面與原始設計模型進行3D和2D比較,分析偏差來源,從而為實際生產(chǎn)提供技術依據(jù),通過數(shù)據(jù)得到修模方案,縮短調模周期。

關鍵詞:逆向工程;數(shù)據(jù)掃描;數(shù)據(jù)處理;曲面重構;檢測分析

中圖分類號:TP391.72 文獻標志碼:A ? ? ? ? 文章編號:2095-2945(2020)31-0034-02

Abstract: In this paper, with the domestic automobile parts as the prototype, aiming to solve the problems such as complex structure and complex error detection, this paper uses Geomagic Studio reverse engineering to achieve fast precision detection and analysis.In this paper, the point cloud data of the product is obtained through the TIANYUAN OKIO scanner, and Using Geomagic Studio reverse modeling software, this paper realizes the reconstruction of NURBS surface. Finally, using Geomagic Control X detection software, the reverse NURBS surface is compared with the original design model in 3D and 2D, and the deviation source is analyzed, which provides technical basis for actual design improvement, thereby greatly shortens the design cycle.

Keywords: reverse engineering; data scanning; data processing; surface reconstruction; detection analysis

引言

在汽車領域,汽車外形零件具有尺寸大、結構復雜、自由曲面多等特點,在傳統(tǒng)的沖壓成形后易產(chǎn)生回彈現(xiàn)象以及型面磨損現(xiàn)象,造成實際生產(chǎn)的零件與其設計要求的CAD模型之間有一定的誤差,在生產(chǎn)達到一定批量之后會影響零件的成形質量,最終影響汽車的裝配性能。隨著逆向建模技術的不斷發(fā)展,人們對汽車的外觀和性能要求也越來越嚴格,使得其在現(xiàn)代汽車設計中的應用也越來越廣泛。

1 逆向工程的工作流程

在本次研究中,利用三維掃描技術與逆向工程技術進行融合,實現(xiàn)產(chǎn)品逆向建模,逆向工程的關鍵技術包括了零件的數(shù)據(jù)采集和數(shù)據(jù)處理、最終曲面擬合等過程。擬合完得到的模型保存為IGS格式,可以進行下一步的創(chuàng)新設計或者直接加工等后續(xù)工作。本次研究主要是針對零件的檢測而做的逆向掃描,所以只需要通過技術手段得到最準確的數(shù)據(jù),為后續(xù)導入Geomagic Control X軟件打下基礎。

2 逆向工程的誤差來源

逆向工程的誤差可以兩個部分,偶然誤差和系統(tǒng)誤差。偶然誤差可以人為控制,一般是因為實驗中多次不確定性因素而產(chǎn)生的差異,誤差隨機分布且不能預測,正常情況下通過多次試驗可以完全消除;系統(tǒng)誤差具有系統(tǒng)性,造成系統(tǒng)誤差的因素有儀器誤差、裝置條件誤差、試驗方法理論誤差和個人誤差等,系統(tǒng)誤差消除比較困難,一般需要分析每個原理、每臺設備、每個步驟才能找到誤差的來源。

由于本次主要分析的是制造誤差,所以不管是在測量過程中產(chǎn)生誤差、數(shù)據(jù)處理誤差還是模型重構產(chǎn)生的誤差都應該將誤差控制在最小范圍內,有利于更加準確地分析零件在制造過程中產(chǎn)生的誤差。

3 數(shù)據(jù)采集

3.1 掃描前處理

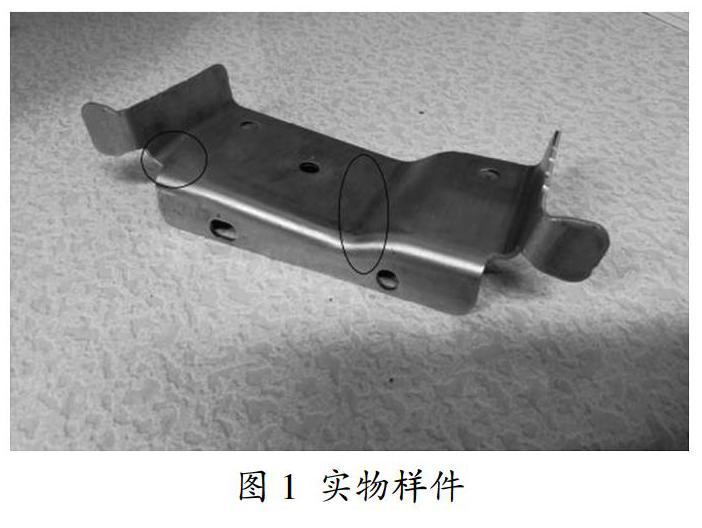

本次掃描的是某型號國產(chǎn)汽車的配件,如圖1所示,圖中圓圈所畫的部位是本次精度分析中的關鍵尺寸,通過調整零件放置的角度和位置,準確得到這幾個彎曲部位的點云數(shù)據(jù)。掃描前將被測物體噴涂白色顯像劑和貼標識點,通過對零件的觀察與分析,找出可能形成的測量盲區(qū),進行多次掃描,通過調整零件的位置和角度減少盲區(qū)。

在進行正式掃描之前需要對掃描儀進行參數(shù)設置,調整拍攝距離、調整相機亮度和標定系統(tǒng)等。對掃描儀進行標定時, 先通過調整相機的高度將兩個攝像頭的焦距重合,然后調整相機亮度,將背景曝光度調整到-2,在轉臺上貼一個標志點,用于轉臺標定,準備工作完成后,按照操作步驟對轉臺進行標定。

3.2 掃描

轉臺標定完畢之后,將被測零件放置在旋轉平臺上,在3D-SCAN軟件中新建一個拼接測量工程,點擊轉臺測量,將轉盤設置為中等速度勻速旋轉,轉臺每轉45度相機掃描一次,掃描儀能自動獲取零件的點云數(shù)據(jù),并在軟件主頁面同步顯示采集到的數(shù)據(jù)點,最后軟件會自動拼接每次掃描的數(shù)據(jù),將數(shù)據(jù)保存?zhèn)溆谩?/p>

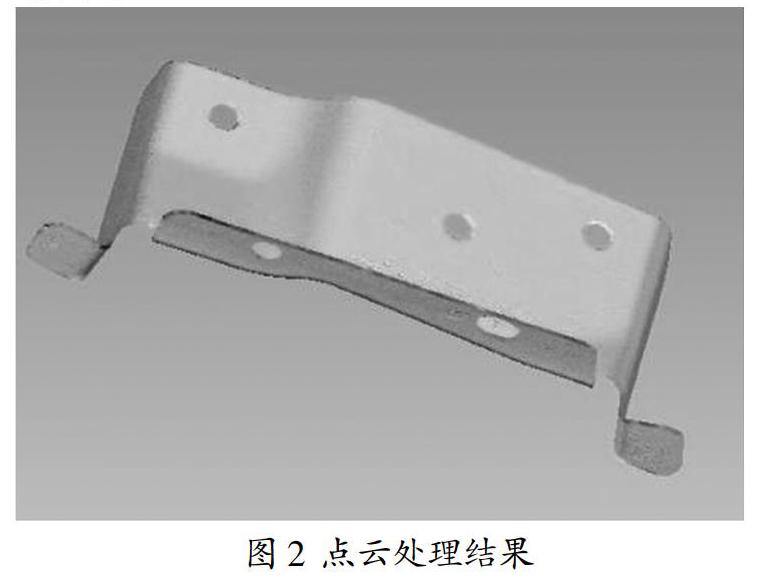

4 點云處理及數(shù)模重構

所有的點云信息采集完之后會自動保存在我們的新建工程里,我們運用Geomagic studio軟件對點云數(shù)據(jù)進行處理。在 Geomagic studio軟件導入掃描得到的點云數(shù)據(jù),然后對汽車零件的數(shù)據(jù)進行處理,主要包括: 簡化數(shù)據(jù)、注冊合并、清除噪點和填充孔、面片光順、生成曲面等。點云處理結果如圖2所示。

圖2 點云處理結果

5 模型對比分析

將原有的CAD模型和擬合好的曲面分別導入Geomagic Control X(原Geomagic qualify)軟件中,將原有的CAD模型設置為REF,作為參考對象,將重構好的模型設置為TEST,作為本次的檢測對象,在最新版本中軟件默認數(shù)字模型為參考對象,導入的重構模型為測試對象。下一步應該把兩個數(shù)據(jù)進行對齊,常用的對象對齊方式有初始對齊、最佳擬合對齊、N點對齊等,通過分析本次模型的特征,首先用最佳擬合對齊方式使重構模型和CAD模型的坐標進行對齊,然后采用N點對齊使兩個模型貼合,對某些細節(jié)部位要求嚴格的零件單獨對齊來減小偏差。

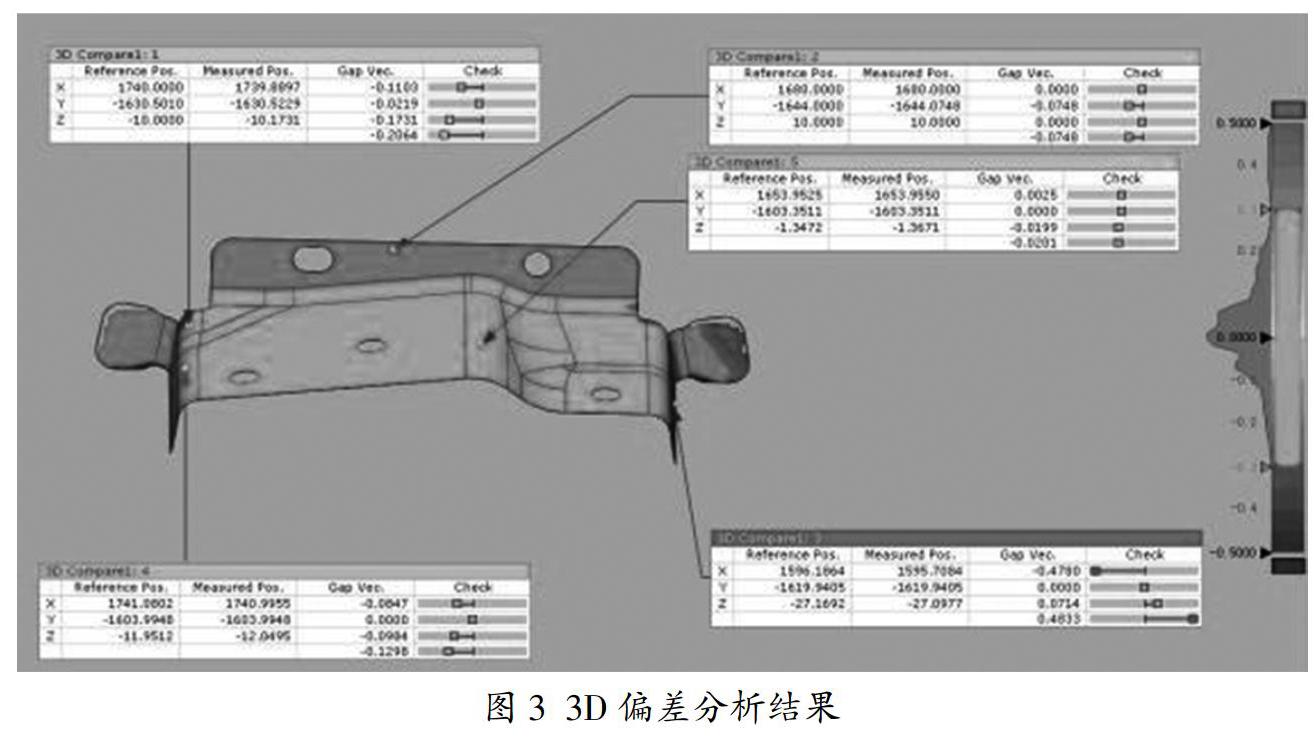

5.1 3D偏差分析

本次研究的模型是一個多角度彎曲的沖壓零件,對彎曲圓角部分的尺寸要求比較嚴格,結合實際生產(chǎn)對彎曲成型后的要求進行零件尺寸的檢測,設置最大、最小偏差值(本次測試合格公差設置為±0.3mm),通過3D對比頻譜結果分析,可以大致地分析出不合格區(qū)域,從而為更精確的2D偏差分析提供參考依據(jù)。如圖3所示為3D偏差分析結果。

5.2 2D偏差分析

從3D偏差頻譜分析結果中,選取幾個超差范圍比較多的截面單獨作2D偏差分析,選取要求比較嚴格的幾個節(jié)點進行檢測,得出以下結果:所測節(jié)點具體的偏差數(shù)值,最大的偏差為1.7354,最小的偏差為-0.0241,結合產(chǎn)品的實際用途,偏差在允許范圍內。

廠家通過得到的檢測報告,找出偏差比較大的區(qū)域對模具的凸、凹模或者沖壓參數(shù)進行調整,從而得到更精確的尺寸。

6 結束語

本文采用先進的三維掃描技術,對模型進行全尺寸測量,再借助于逆向建模軟件以及檢測軟件Geomagic Control X,將這種先進的檢測方法應用于檢測零件型面的精度和誤差,為汽車零部件的沖壓回彈數(shù)據(jù)提供了可靠的依據(jù),同時也為大批量零件質量抽檢提供了修模依據(jù)。

參考文獻:

[1]姜寬舒,劉永華.基于Geomagic Qualify的葉輪逆向工程偏差檢測與分析[J].農業(yè)裝備技術,2016,42(6):35-37.

[2]章云云.基于逆向工程技術的車燈零件重構[J].中國科技信息,2010(19):121-122.

[3]王雅為.基于Geomagic的零件型面精度檢測及分析[D].哈爾濱理工大學,2017.

[4]石贊.基于Geomagic Studio的水槍逆向設計及其誤差分析[J].南方農機,2019(1):45-47.

[5]蔡敏,成思源,楊雪榮,等.基于Geomagic Studio的特征建模技術研究[J].機床與液壓,2014,11(42):142-145.