重力式碼頭圓形沉箱預制施工工藝

李娟

摘 要:重力式碼頭沉箱多為矩形,圓形沉箱較為少見,本文依托煙臺港西港區30萬噸級原油碼頭工程建設,針對圓形沉箱預制施工中模板安裝與鋼筋綁扎交叉進行的問題,從鋼筋工程、模板工程、混凝土工程等方面介紹了預制施工過程中各個環節的操作要點,尤其對圓形沉箱的模板設計安裝進行重點分析,給出了可行實用的施工工藝,總結了沉箱預制施工過程中的成功經驗。

關鍵詞:圓形沉箱;預制;施工工藝;模板設計;操作要點

中圖分類號:U665.1 ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ?文章編號:1006—7973(2020)08-0112-03

1 工程概況

煙臺港西港區30萬噸級原油碼頭工程建設30萬噸級原油泊位1個,碼頭前沿線總長度430m。本工程預制沉箱共計16個,其中預制高度16.7m的矩形沉箱2個,預制高度24.7m的圓形沉箱6個,高度29.7m的圓形沉箱8個。沉箱預制標準層高度為4.5m,預制總層數118層。預制沉箱高度高,分層數量多,單片模板形狀復雜,模板起重安裝條件嚴苛,是本工程沉箱預制施工的重點與難點。

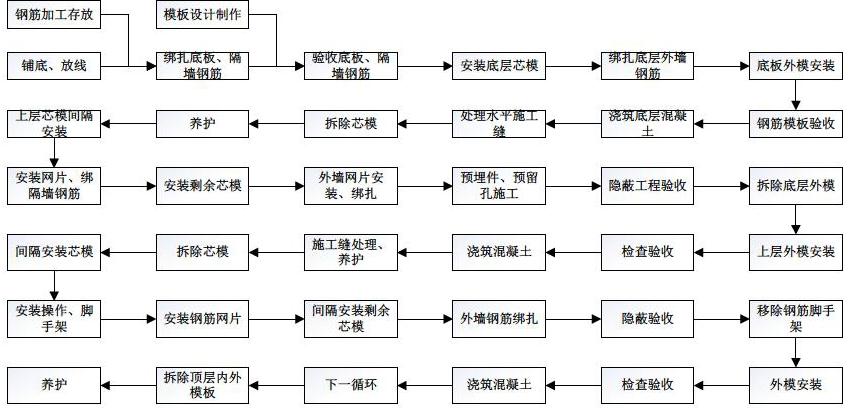

2 ?施工工藝流程

3 ?施工工藝操作

3.1 鋼筋工程

3.1.1 ?鋼筋存放

鋼筋級別、種類和規格滿足設計要求,鋼筋原材按不同規格分批存放并設標牌,成料按綁扎順序分類存放并設標牌,存放井然有序。

使用300mm高的條石作為鋼筋原材存放支架,用帆布全部覆蓋防護。

3.1.2 ?鋼筋加工

鋼筋加工在專用鋼筋加工場內進行。根據每層沉箱的鋼筋的工程量及施工進度要求,采用3臺切筋機和3臺彎筋機進行鋼筋加工。彎折的鋼筋要嚴格按照彎折角度下料。鋼筋采用搭接綁扎方法接長。

3.1.3 ?鋼筋運輸

鋼筋加工完成后,由人工配合叉車和汽車吊,使用托盤車將鋼筋運輸至臺座或鋼筋網片綁扎區。成型的鋼筋網片采用塔吊進行吊運安裝。

3.1.4 ?鋼筋綁扎

鋼筋綁扎與沉箱預制分層相匹配。鋼筋綁扎及裝設鋼筋網片符合規范要求。鋼筋保護層厚度使用混凝土墊塊控制。墊塊提前制作,按批檢驗,其強度和抗氯離子滲透性能不應低于構件的設計要求。沉箱底層鋼筋綁扎在臺座現場進行。底層鋼筋綁扎按照如下工藝流程進行。

沉箱鋪底→綁扎底層鋼筋→底層鋼筋綁扎墊塊→安裝馬凳→架立筋綁扎→頂層鋼筋綁扎→隔墻及外墻鋼筋綁扎→前趾鋼筋綁扎。

標準層隔墻鋼筋綁扎施工空間小,施工人員沒用充分的綁扎操作空間。為便于施工,隔墻鋼筋綁扎采用安裝鋼筋網片的方式進行。按照隔墻設計間距,使用槽鋼加工成網片架,預綁成鋼筋網片,用塔吊起吊安裝鋼筋網片。標準層鋼筋綁扎順序如下:

調整下層預留鋼筋→標準層芯模間隔安裝→安裝縱隔墻鋼筋網片→橫隔墻站筋綁扎→橫隔墻水平筋綁扎→隔墻加強筋綁扎→外墻鋼筋網片綁扎。

3.2 ?模板工程

3.2.1 ?模板設計

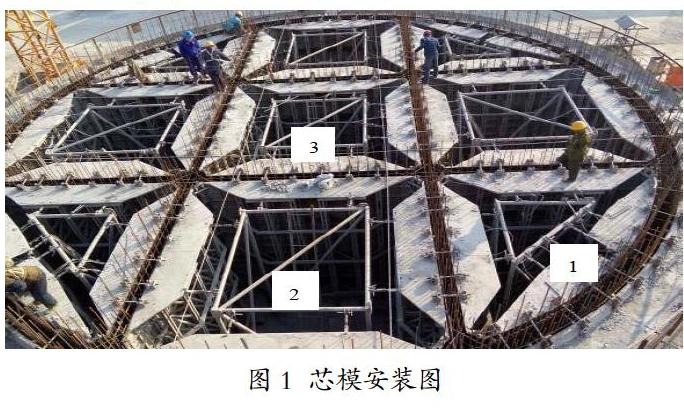

圓型沉箱模板的外模是由4個1/4圓弧模板,通過Φ24連接螺栓組成的一個圓筒型模板。沉箱倉格模板(芯模)形狀分為3種(見圖1中1、2、3),與外模板通過對拉螺栓進行固定連接。芯模通過已澆筑的下層沉箱砼預留鋼插銷支撐。

豎向桁架桿件截面設計:弦桿為雙拼8#槽鋼,腹桿為5#槽鋼。

模板板面采用5mm厚的鋼板;水平主肋采用8#槽鋼,間距40cm;桁架弦桿采用雙拼8#槽鋼,腹桿采用5#槽鋼,間距均按70cm控制。

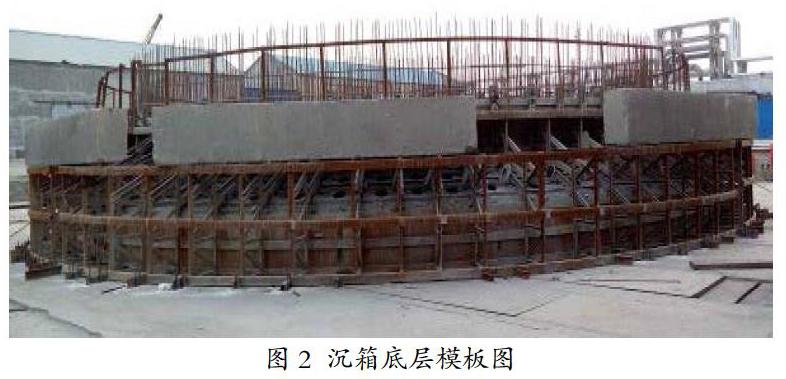

(1)底層模板設計。底層外模由4個1/4圓弧模板組成。模板板面采用5mm厚的大片鋼板拼接成型,后附80×5mm寬鋼帶做豎肋,[8做橫肋,連接形成整體板面。橫向和豎向肋間距350mm。桁架橫向間距為750mm,前后間距為700mm。內桁架結構采用雙拼[8,橫向連接采用L5。內外桁架使用[5作為腹桿進行連接。豎向外桁架采用雙[8拼制,外桁架間距與內桁架保持一致。最外側使用間距為750mm的[8加固。

(2)標準層及頂層模板設計。標準層外模由4個1/4圓弧模板組成,每片模板的結構形式為鋼板、板肋、桁架。標準層芯模結構形式也按照鋼板、板肋、桁架的形式。單個芯模由4片板面、鋼閘板組成,通過吊裝架連接成一個整體,可以實現整體吊裝支拆。標準層模板通過拉條對拉固定,模板底角使用下層預埋圓臺做支撐。底層預埋圓臺螺母間距與標準層模板桁架間距保持一致。

3.2.2 ?模板加工、拼裝

板面主要采用大片鋼板拼裝。在加工平臺上按所需盡寸擺放鋼板后,加焊8#槽鋼與80×5mm寬的板肋連接形成整體板面。板肋間距嚴格按圖紙要求擺放,焊接接縫要平順牢固。然后再焊接模板桁架。以上加工件均需按模板設計圖紙要求進行加工。經監理工程師驗收合格后,模板方可投入工程使用。

3.2.3 ?模板支拆

沉箱預制工序較多,鋼筋綁扎和模板支拆交叉作業,均需要使用塔吊進行起重吊裝。模板支拆與鋼筋網片吊裝做好統一協調安排,避免出現塔吊窩工或不能滿足施工要求影響工期的情況發生。

(1)底層模板施工。安裝工藝流程為:舊竹膠板和模板紙鋪底→綁扎鋼筋→安裝芯模→安裝外模。沉箱出運采用臺車膠囊頂升沉箱出運的工藝。沉箱鋪底時預先將臺車溝蓋板鋪設好。蓋板鋪設時提前考慮臺車出運時的長度要求,并在每邊留出20cm的富裕空間。芯模通過吊裝架連接為一個整體,整體吊裝。沉箱底層模板見圖2。

(2)標準層模板施工。安裝順序:間隔安裝下層芯模→縱隔墻鋼筋網片吊裝綁扎→綁扎橫隔墻站筋→綁扎橫隔墻水平筋→拆除底層芯模→標準層芯模安裝→外墻鋼筋網片安裝→外模安裝。

隔墻鋼筋綁扎前,把一半的芯模間隔支立好,此時下層的芯模,是間隔剩余一半未拆除的。依托先支立的芯模為基準,以下層芯模為操作平臺綁扎隔墻鋼筋。

鋼筋綁扎完成后拆除下層芯模,然后綁扎外墻鋼筋。外墻鋼筋以下層模板為操作平臺進行綁扎。標準層鋼筋綁扎全部完成后,拆除下層外模,安裝標準層外模,固定成型。模板支拆和鋼筋綁扎交叉施工。沉箱標準層模板安裝見圖3。

標準層芯模支立方法:芯模間隔安裝,采用塔吊吊運芯模就位。標準層間隔安裝的芯模作為鋼筋綁扎的支托和參照,下層未拆除的間隔芯模作為鋼筋綁扎施工的操作平臺。芯模通過吊裝架連接為一個整體。芯模安裝時,先通過吊裝架底平臺的桁架支腿支撐在下層混凝土預埋圓臺螺母拉條上,固定底角。然后通過緊張絲等對拉件調節模板的標高、垂度。標準層隔墻鋼筋綁扎完成后,拆除底層作為鋼筋綁扎操作平臺的芯模。

3.3 ?混凝土工程

3.3.1 ?澆筑

混凝土澆筑時保證混凝土的連續供應,罐車將混凝土運輸至澆筑現場,混凝土泵車泵送混凝土入模施工。澆筑控制分層澆筑厚度,每層厚度不超過50cm,振搗上層混凝土時,要插入下層混凝土內50mm左右。

底層斜趾澆筑振搗時,在振搗孔內側沿模板斜向加強振搗,振搗間距加密。為了防止混凝土表面因砂漿過多出現干縮裂縫,采用二次振搗,排除混凝土因泌水在粗集料、水平鋼筋下部生成的水分和空隙。

3.3.2 ?接茬處理

頂層沉箱澆筑前,對底層混凝土頂面進行鑿毛,清除表面浮漿及松動的石子,鑿除的殘渣要全部清理干凈。施工前,先用水充分潤濕老混凝土的表面層,低洼處不得留有積水,然后鋪一層10~30mm厚的水泥砂漿。水泥砂漿的水灰比應小于混凝土的水灰比。底層混凝土強度未達到2.5MPa之前,人不得在已澆筑的結構上行走、運送工具或架設上層結構的支架和模板。

3.3.3 ?混凝土養護

夏季混凝土養護設置水池和揚程35m的高壓泵,高壓泵連接PVC管,由人工對表面進行噴淋,自來水在重力作用下順箱壁下流進行整體養護,保證養護到位。混凝土濕潤養護不得少于14天。進入冬季施工后,要采取高溫蒸養的方式進行養護,確保混凝土達到設計強度。沉箱混凝土養護見圖4。

混凝土施工生產過程中產生的表面缺陷、裂縫等,應按現行行業標準《水運工程混凝土施工規范》(JTS202)的有關規定進行修補。

4施工經驗

(1)沉箱預制的模板面板采用優質鋼板,大板片整體拼裝減少模板拼縫,保證了預制構件表面光潔度。

(2)沉箱模板拐角處采用半徑為50mm的1/4圓弧倒角,有效防止拐角處漏漿或拆模掉角現象,拐角處混凝土過渡平順光滑,使沉箱成品表觀質量得到提高。

(3)外片模板連接處采用陰陽搭接結構,接縫嚴密,有效避免了因漏漿導致的混凝土質量通病。

(4)沉箱外趾模板斜面處均勻布置振搗孔,有效消除斜坡面混凝土空洞、氣泡等質量通病。振搗孔采用機械加工成型;封堵蓋板采用16mm鋼板車銑加工成型,與振搗孔接縫緊密,無錯臺。

(5)沉箱底層模板底角處設置20mm×20mm倒角,并設置橡膠止漿帶,標準層外側模板底部設置[63槽鋼,并用橡膠止漿帶鑲嵌槽鋼內,高出板面5mm。模板支立時緊靠已預制混凝土,有效解決漏漿問題,避免了因底部漏漿導致的質量缺陷。

(6)為消除上、下層混凝土澆筑后的錯臺現象,在模板頂口加設雙扣[12槽鋼,提高模板頂口鋼度,保證構件頂口順直度與平整度。

(7)外模頂口焊接25mm角鋼,有效防止沖毛及拆模過程中破壞混凝土邊緣,提高了預制構件的整體觀感。

(8)混凝土澆筑時嚴格控制分層高度,分區分片布置振搗點,避免漏振或過振,混凝土澆筑后表面色澤一致,無明顯色差。

(9)混凝土養護夏季采用高壓水泵噴淋方式,冬季采用覆蓋升溫養護方式,保證養護到位。

參考文獻:

[1] 中交第一航務工程局有限公司.水運工程質量檢驗標準:JTS257-2008[S].北京:人民交通出版社,2008.

[2] 中交天津港灣工程研究院有限公司.水運工程混凝土施工規范:JTS202-2011[S].北京:人民交通出版社,2011.

[3] 中交四航工程研究院有限公司.水運工程混凝土質量控制標準:JTS202-2-2011[S].北京:人民交通出版社,2011.