樹脂膠液螺桿泵故障分析及應對措施

李永峰 徐放 李文峰

【摘 ?要】介紹了樹脂膠液螺桿泵發生故障的基本特征,通過對泵進行解體,觀察、分析發生機械密封泄漏及跳閘的主要原因。提出通過更換機封材料、改造機械密封密封沖洗系統等具體措施從根本上消除設備故障,提高設備運行時間。

【關鍵詞】樹脂膠液;螺桿泵;機械密封;泄露;應對措施

某公司試驗裝置需配置螺桿泵,用來輸送樹脂膠液及為系統提供高壓動力。其能否正常運轉,對穩定裝置工藝參數及對試驗裝置的進展起著舉足輕重的作用。該泵選用天津泵業集團公司生產的雙螺桿泵系列化工流程泵,軸封采用雙端面背對背內置式機械密封結構形式,密封采用API 682 Plan 53A沖洗方案。在生產試驗過程中,要求螺桿泵能夠連續、高效、穩定地運行。試驗裝置自開車運行以來,該泵長期存在密封泄漏問題,且在運行過程中頻繁發生跳閘現象。拆解泵體時發現機封及密封液沖洗腔內大量樹脂凝固成塊,維修耗費大量人力、物力,增加了檢修勞動強度,嚴重影響了試驗裝置正常開展。

1 故障分析

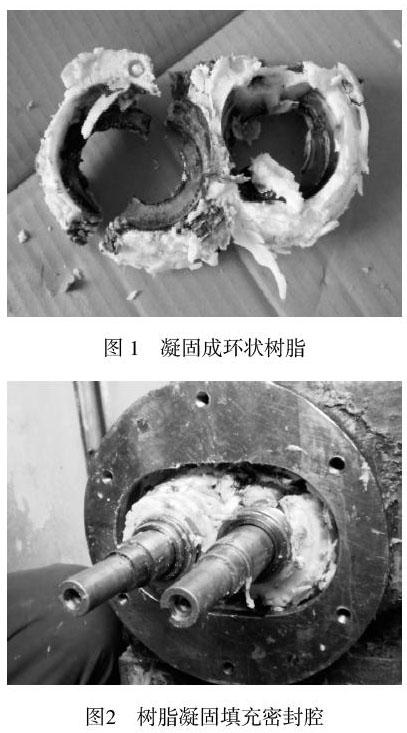

在檢修過程中,拆解泵體進行檢查,發現機封處及密封液沖洗腔內凝固大量塊狀樹脂,樹脂析出結晶包裹在整個傳動座表面。下圖為樹脂凝固結塊情況。

通過多次觀察,對發生故障雙螺桿泵機械密封解剖進行分析,在泵運行時觀察泵轉動狀況,根據所發生現象,總結引起機械密封失效泄漏及跳閘停機的原因主要有以下幾個方面:

機械密封要求泵軸不能有太大的竄量,一般要保證在0.5 mm以內。

沖洗液的壓力低,進入密封腔后壓力不足。

2 應對措施

(1)嚴格按照標準安裝,保證安裝精度

拆裝機械密封時,動靜環要清洗干凈,并在摩擦副表面上涂抹少量清潔的潤滑油,要兼顧高壓端和低壓端,嚴禁磕碰。在裝配機械密封時,彈簧壓縮量一定要按規定進行,不允許有過大或過小的現象,靜環壓蓋安裝時用力要均勻,防止壓偏,用塞尺檢查,上下左右位置的偏差不大于0.05mm;檢查壓蓋與軸外徑的配合間隙,四周要均勻,各點允許偏差不大于0.1 mm。安裝機械密封部位的泵軸的徑向跳動不超過三維0.05mm。

(2)更換機械密封材質

拆機檢查時發現機械密封輔助密封圈溶脹、腐蝕嚴重,粘附在傳動座表面。該輔助密封圈為氟橡膠材質,氟橡膠在普通介質中具有耐高溫、耐酸堿及有機溶劑等優良特性。本樹脂膠液為二氯甲烷有機溶劑,對氟橡膠具有溶脹作用,使該處失去密封效果。所以此處輔助密封圈選用聚四氟乙烯包覆O型圈。

(3)對機械密封密封沖洗系統進行改造

密封沖洗液是保證螺桿泵正常運行的重要保障,故對此處必須進行改造。引入外系統與被密封介質相溶的清潔溶劑至密封腔進行沖洗,首先需確定密封腔壓力。螺桿泵密封腔的壓力大小是根據每種泵的結構型式、系統壓力等因素綜合計算得出的,此外還與泵的磨損狀況及揚程有關。

3 結束語

由于此螺桿泵用于試驗裝置,工作的特殊性決定其需要頻繁地開、啟,這無疑大大加劇對機械密封的損害。所以在泵運行過程中,要時刻監視其密封沖洗系統的狀況。在停泵之前,盡可能的長時間用有機溶劑沖洗泵腔,充分置換高粘樹脂膠液,避免由于樹脂膠液滲入到密封腔,溶劑揮發后樹脂依附在機封表面,給下一次的開車帶來困難。

經過對泵機封材料進行更換、對機封沖洗系統進行升級改造、加強平時的規范操作、并定期對泵進行嚴格檢測等一系列措施,螺桿泵經過高負荷運行和頻繁的切換運行而無泄漏故障,充分保障了試驗的正常開展。