卷煙用爆珠壓破強度和變形量檢測參數的優化

李龍津,喬 樅,顧文博,李天鴻,華 青

(上海煙草集團有限責任公司 技術中心,上海 200082)

早在20世紀60年代,就已經出現了膠囊技術應用于煙草行業的先例[1]。近幾年,爆珠卷煙飛速發展,給消費者帶來了更多的產品體驗,也廣泛得到了卷煙企業的青睞。傳統卷煙的加香技術主要施加在煙絲中,添加的香料一般會在卷煙燃燒過程中出現損耗;同時還會在高溫下與煙草的燃燒產物發生復雜的反應使得效果難以預測;另外在煙草制品長期放置過程中也會存在香料流失的情況。爆珠作為一種新型有效的卷煙加香載體,在煙氣經過濾嘴時完成加香、補香過程,解決了傳統加香方式中存在的香料易流失及易在高溫下發生反應等問題;同時擠破爆珠的過程也給消費者帶來了更加豐富的個性化體驗。

隨著爆珠使用量的增加,對爆珠質量的控制和評價越發重要,主要通過檢測爆珠的化學性能和物理性能來評價其質量。在化學性能方面已經有爆珠內含物的檢測,爆珠中甲醛與乙醛的檢測,壁材中色素的檢測等研究報道[2-4];而在物理性能檢測方面,僅有少量關于爆珠壓破強度和變形量檢測裝置及方法的專利[5-7],更少見相關的方法標準和研究報道,也沒有統一的檢測儀器。因此,筆者在試驗室通用力學儀器上探索并建立了一種檢測爆珠壓破強度和變形量的方法,為爆珠的研究開發和產品質量控制提供了保障,以期為爆珠力學性能檢測標準的建立提供幫助。

1 試驗方法

1.1 試驗材料與試驗設備

試驗采用INSTRON 3342型電子萬能材料試驗機。電子萬能試驗機是以伺服電機提供動力的機器,是主要的靜態試驗機,其具有多種加載方式,可進行拉伸、壓縮、彎曲等靜態力學性能的檢測,具有系統可靠、響應快、間隙小、噪聲低、加載平穩、精度高等優點[8]。

選用粒徑約為3.5 mm和2.8 mm的兩種爆珠,其中粒徑為2.8 mm的爆珠只在方法重復性驗證時使用。

1.2 試驗原理

壓縮試驗是試樣受軸向遞增的單向壓縮力,且力和變形可連續地或按有限增量被檢測[9]。爆珠壓破強度是爆珠被壓碎瞬間的載荷,也是爆珠能承受的最大壓縮載荷[10]。爆珠變形量是從爆珠開始壓縮到最大載荷時的位移,因此爆珠的壓破強度和變形量都可以利用電子萬能材料試驗機測得。

1.3 試驗方法和條件

利用萬能材料試驗機的軟件編程設置預壓力、壓縮速率、結束條件等參數。在不同的樣本量、平衡時間、樣品臺孔徑、預壓力和壓縮速率下進行試驗,從而確定檢測方法的最優參數。

試驗選擇10,30,50顆3種不同的樣本量;樣品在溫度(22±1) ℃、相對濕度(60±3)%條件下分別平衡0,24,48 h(小時)和10 d(天)。試驗時樣品放在孔徑為0,1,2,2.5 mm的樣品臺小孔上;設置預壓力分別為0.01,0.05,0.10 N,當壓頭與樣品間的壓力達到預壓力后開始計算壓縮位移;樣品與壓頭接觸后,壓頭的壓縮速率分別設置為5,10,15,20 mm·min-1。最后用兩種不同粒徑的煙用爆珠對建立檢測方法的重復性進行測試,以確定該方法的穩定性。

2 結果與討論

檢測結果的處理可以運用統計假設檢驗的方法對數據進行分析[11]。在對結果進行統計處理前,先進行正態性檢驗,再進行假設檢驗。對于樣本來自正態總體且樣本量較小的試驗,采用正態性檢驗中的統計檢驗(Anderson Darling,簡稱AD)方法較為合適[12]。采用單因素方差分析的目的是通過分析各樣本之間的差異,來檢驗各樣本總體效應之間的差異,從而確定該因素對試驗結果是否有顯著影響,之后采用置信度為95%的圖基法(Tukey法)單因素方差分析對多個數據組之間的檢測結果進行比較[13]。

2.1 樣本量的確定

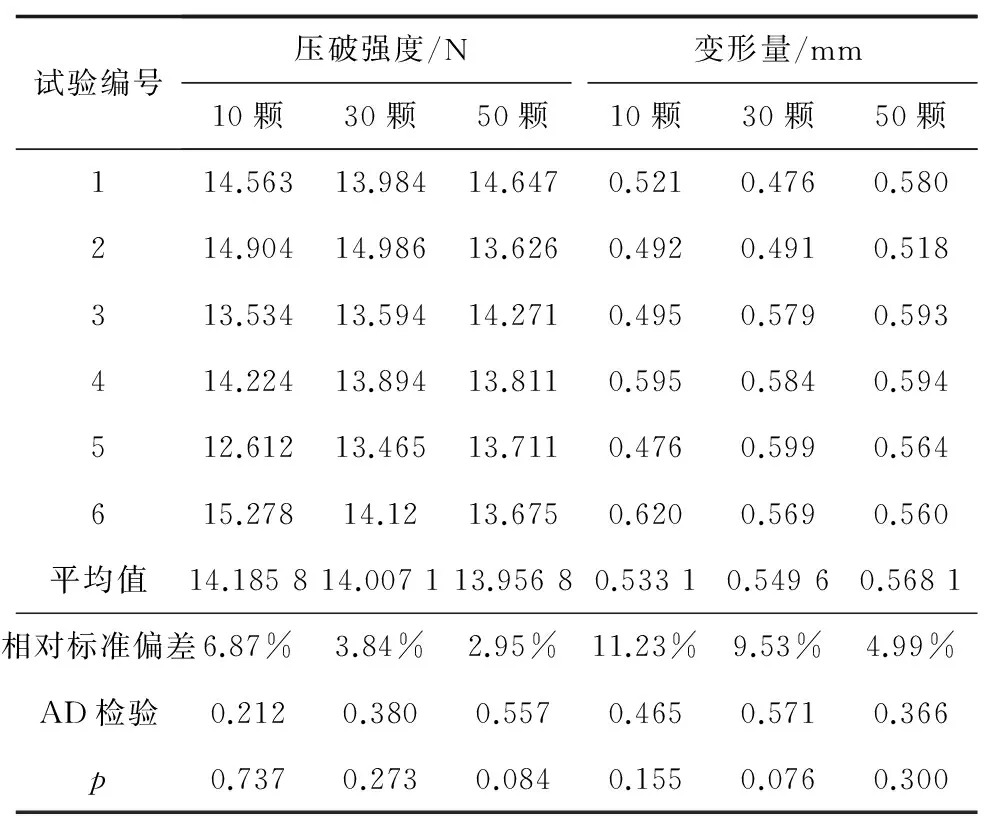

樣本量是檢測方法中的一項重要參數,選擇一個合理的樣本量對于檢測方法的穩定性至關重要。樣本量過小,檢測結果沒有代表性;樣本量過大,則影響檢測效率。現選取10,30,50顆爆珠作為樣本量進行測試,其他參數保持一致,研究不同樣本量對檢測結果的影響,結果如表1所示。

由表1可知,隨著樣本量的增加,壓破強度和變形量檢測結果基本相同,但相對標準偏差則隨著樣本量增大而減小。當樣本量為50顆時,壓破強度和變形量的相對標準偏差都最小,但是與30顆樣本量的相差不大。

表1 不同樣本量下爆珠壓破強度和變形量的檢測結果Tab.1 Detection results of crushing strength and deformationamount in different sample sizes of breakable capsules

對表1中的數據進行正態性檢驗,在置信度為95%時采用AD檢驗,結果表明全部數據分布的p值都大于0.05,即3種樣本量的壓破強度和變形量檢測結果均符合正態分布。

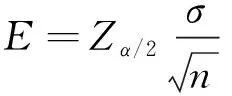

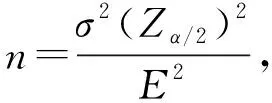

總體均值的置信區間是由樣本均值和估計誤差兩部分組成,在重復抽樣或無限總體抽樣條件下,估計誤差E為

(1)

式中:E為所希望達到的估計誤差;Zα/2的值由區間估計中用到的置信水平確定,此值可查表得到;σ為總體標準偏差,實際中可以用類似樣本的標準偏差代替;n為樣本量。

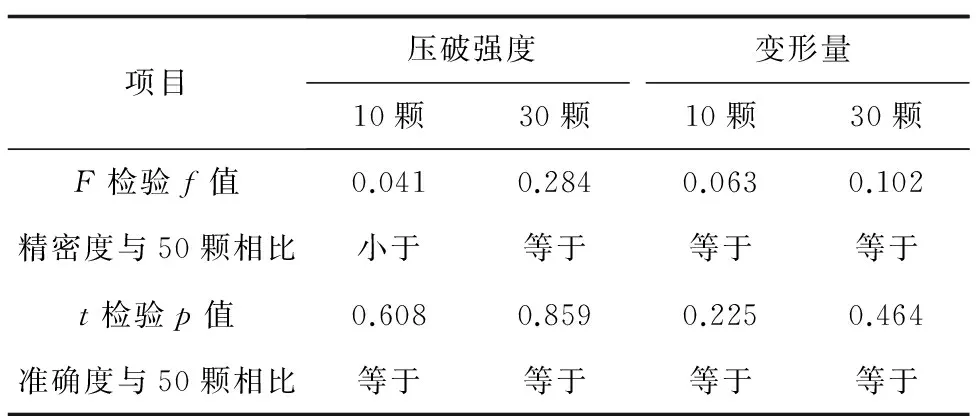

再用F檢驗和t檢驗對檢測結果進行精密度和準確度比較,如表2所示。可知除了樣本量為10的壓破強度結果精確度偏小,其他樣本量的準確度和精確度都和樣本量為50的結果相等。上述分析結合工作效率可知,選用50顆爆珠作為樣本量是較優的選擇。

表2 不同樣本量下檢測結果的精密度和準確度Tab.2 Precision and accuracy of the detection results indifferent sample sizes

2.2 平衡時間的確定

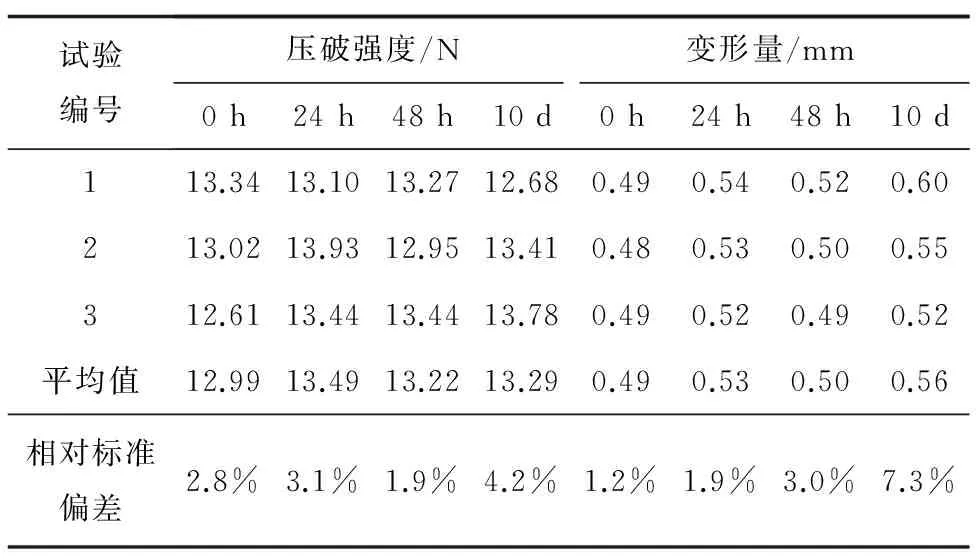

為確定合適的平衡條件,根據GB/T 16447-2004《煙草及煙草制品 調節和測試的大氣環境》的技術要求選擇了與卷煙濾棒相同的平衡條件,即在溫度(22±1) ℃、相對濕度(60±3)%的條件下,選取0,24,48 h和10 d四種平衡時間進行測試,其他參數保持一致,研究不同平衡時間對檢測結果的影響,結果如表3所示。

根據Tukey法單因素方差分析可知,在置信度為95%時壓破強度t檢驗的p值為0.554,大于0.05。各平衡時間下的置信區間都有交集,說明在不同平衡時間下各壓破強度的平均值無顯著性差異。爆珠壓破強度隨著平衡時間的增加也沒有呈現趨勢性變化。這可能是因為爆珠的壓破強度是由壁材的分子間作用力決定的,上述平衡條件未對壁材分子間作用力產生較大的影響,所以壓破強度基本不變。

表3 不同平衡時間爆珠壓破強度和變形量的檢測結果Tab.3 Detection results of crushing strength and deformationamount in different equilibration time of breakable capsules

根據Tukey法單因素方差分析可知,在置信度為95%時,變形量t檢驗的p值為0.022,小于0.05。各水平的置信區間互相有交集,說明在不同平衡時間下變形量的平均值有顯著性差異。比較未平衡和平衡10 d的樣品,其變形量檢測結果有顯著性差異;其他組之間都無顯著性差異。平衡10 d爆珠的變形量平均值明顯高于前3種平衡時間下的爆珠變形量。說明在平衡足夠長時間后爆珠軟化,使得變形量增加。在平衡0~48 h之間,環境條件對爆珠的影響沒有明顯大于爆珠本身的組織性能波動,使得變形量沒有明顯的趨勢性變化。

對比4個平衡時間下壓破強度和變形量檢測結果的相對標準偏差,可以發現壓破強度的相對標準偏差在小范圍內波動,而變形量的相對標準偏差則隨著平衡時間的增加而增大,平衡10 d時爆珠變形量的相對標準偏差遠遠大于前3種的。這是由于爆珠本身受環境影響產生的軟化程度不同。

由于爆珠樣品可能經過了不同的包裝和運輸過程,為了消除這一過程對爆珠產生的影響,宜選擇平衡。經過上述比較可知,平衡0~48 h的檢測結果基本相同,因此選取中間值,平衡24 h。

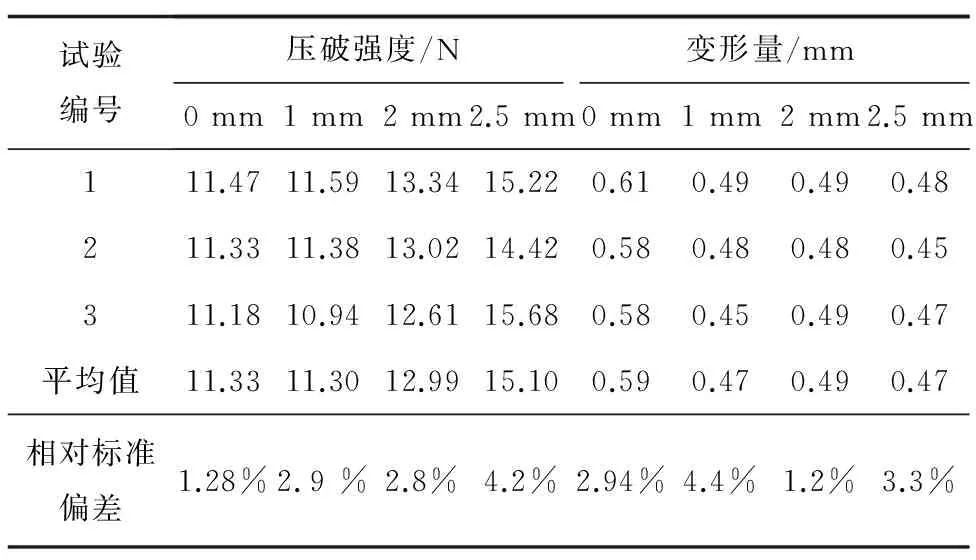

2.3 樣品臺孔徑的確定

為研究不同樣品臺孔徑對檢測結果的影響,選擇0,1,2,2.5 mm孔徑的樣品臺進行測試,其他參數保持一致,結果如表4所示。根據Tukey法單因素方差分析可知,壓破強度t檢驗的p值為0,小于0.05,說明在不同孔徑的樣品臺下,壓破強度有顯著性差異。其中無孔徑樣品臺和1 mm孔徑的樣品臺的壓破強度檢測結果無顯著性差異,其他兩組結果之間都有顯著性差異,并且隨著孔徑增大壓破強度也增大。

表4 不同樣品臺孔徑時爆珠壓破強度和變形量的檢測結果Tab.4 Detection results of crushing strength and deformationamount in different bore diameter of sample table forbreakable capsules

根據單因素方差分析可得變形量t檢驗的p值為0,小于0.05,說明在上述不同孔徑的樣品臺下,變形量有顯著性差異。1,2,2.5 mm孔徑樣品臺的變形量檢測結果之間無顯著性差異。而無孔徑樣品臺的變形量與其他幾組的結果存在顯著性差異,且其結果是最大的。

從上述結果分析可知,樣品臺孔徑對爆珠壓破強度和變形量都有顯著影響,比較不同樣品臺孔徑下檢測結果的相對標準偏差,也無法確定一個最優的樣品臺參數,為了更接近人手捏爆珠的實際情況,選擇無孔的樣品臺。

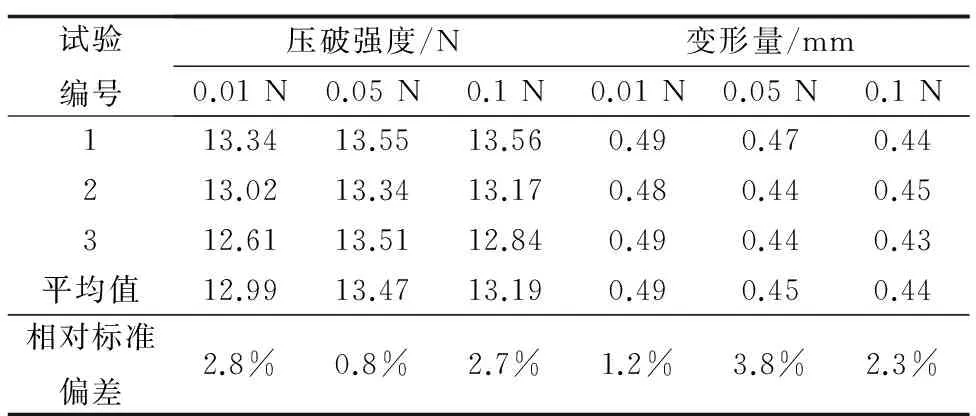

2.4 預壓力的確定

設置0.01,0.05,0.1 N 3種預壓力進行測試,其他參數保持一致,研究不同預壓力對檢測結果的影響。壓破強度和變形量的結果如表5所示。根據Tukey法單因素方差分析可知,壓破強度t檢驗的p值為0.234,大于0.05,說明在上述的不同預壓力下,壓破強度無顯著性差異,也說明預壓力對壓破強度無顯著影響。

表5 不同預壓力下爆珠壓破強度和變形量檢測結果Tab.5 Detection results of crushing strength and deformationamount in different pre-pressure of breakable capsules

根據Tukey法單因素方差分析可知,變形量t檢驗的p值為0.007,小于0.05,說明不同預壓力下,變形量有顯著性差異,且變形量隨著預壓力的增大而減小。這是由于預壓力是判定變形開始的條件,因此預壓力越小,變形計算開始的越早,變形量越大,更接近真實情況。

經過上述分析可知,預壓力設置為0.01 N是3種預壓力參數中較優的選擇。

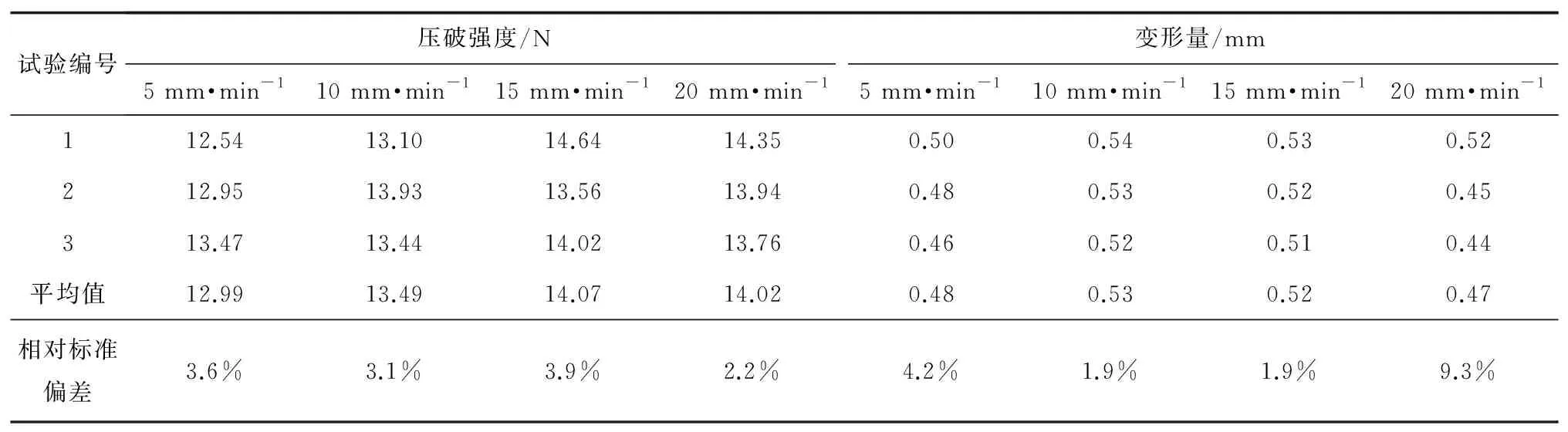

2.5 壓縮速率的確定

選擇4種壓縮速率,分別為5,10,15,20 mm·min-1進行測試,其他參數保持一致,研究壓縮速率對檢測結果的影響,結果如表6所示。根據Tukey法單因素方差分析可知,壓破強度t檢驗的p值為0.052,大于0.05,說明在上述4種壓縮速率下,壓破強度無顯著性差異。

表6 不同壓縮速率下爆珠的壓破強度和變形量檢測結果Tab.6 Detection results of crushing strength and deformation amount in different compression rates of breakable capsules

雖然變形量t檢驗的p值為0.047,小于0.05,但是相差很小,而且Tukey法計算也作為無顯著性差異的評定,各個參數下的置信區間都有交集,所以認為變形量也屬于無顯著性差異。

根據上述分析可知,該爆珠在4種不同壓縮速率下測得的壓破強度和變形量都無顯著性差異。從壓破強度和變形量的相對標準偏差來看,選擇10 mm·min-1作為壓縮速率是較優的選擇。

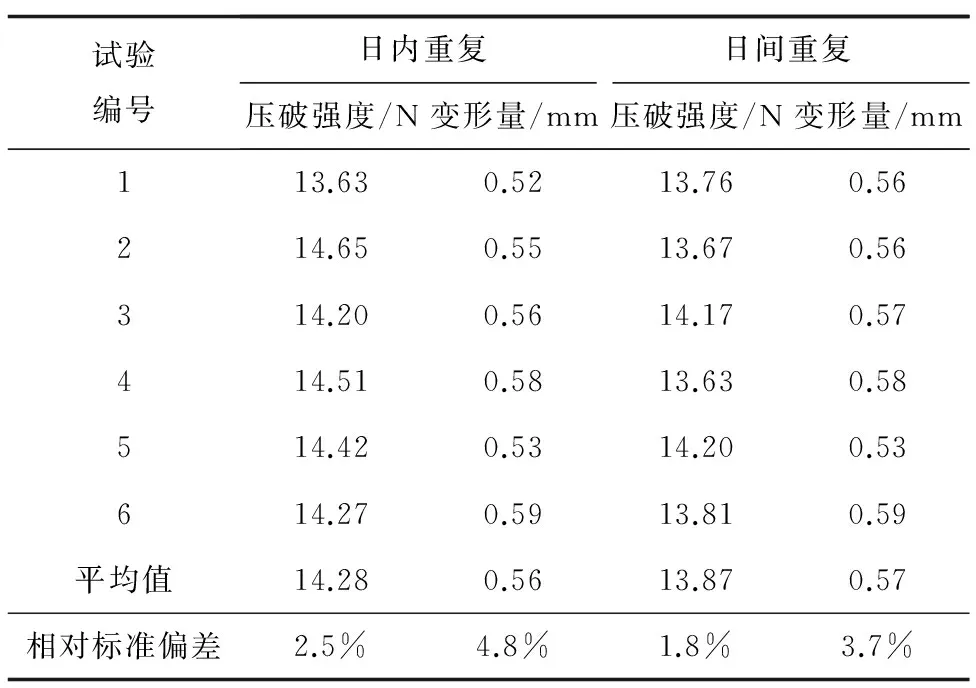

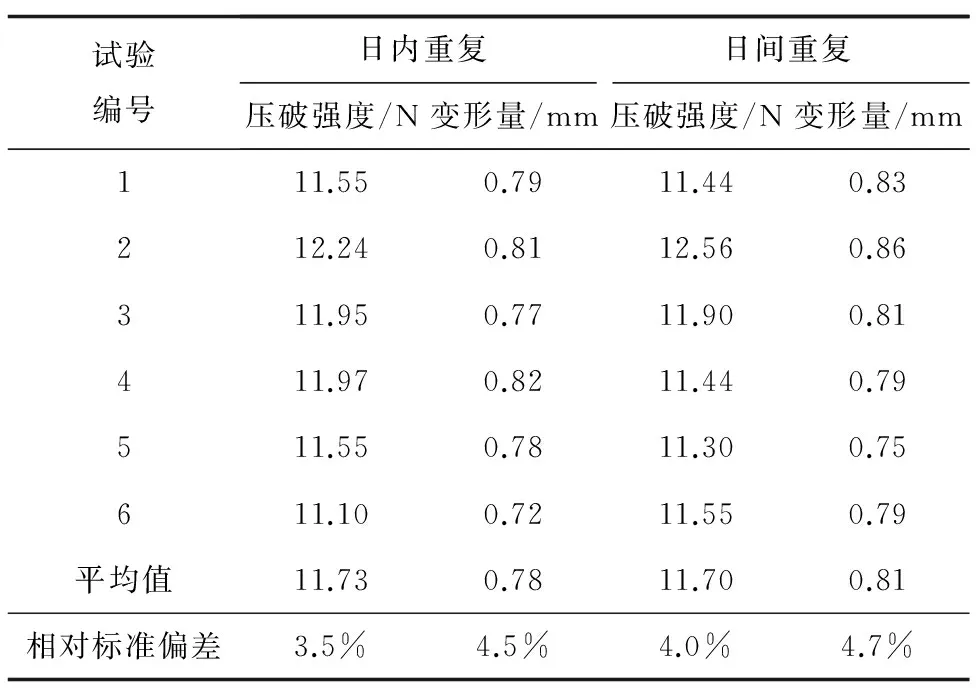

2.6 重復性測試

對3.5 mm和2.8 mm兩種粒徑煙用爆珠樣品進行重復性測試,結果如表7和表8所示。3.5 mm爆珠壓破強度和變形量的日內重復性相對標準偏差分別為2.5%和4.8%,日間重復性相對標準偏差分別為1.8%和3.7%;2.8 mm爆珠壓破強度和變形量日內重復性相對標準偏差分別為3.5%和4.5%,日間重復性相對標準偏差分別為4.0%和4.7%。兩種不同粒徑煙用爆珠樣品檢測的精密度均在5%以內,表明建立的檢測方法具有較好的重復性,對于煙用爆珠壓破強度和變形量的檢測較為穩定。

表7 3.5 mm爆珠樣品檢測的重復性Tab.7 Detection repeatability of 3.5 mm breakablecapsules sample

表8 2.8 mm爆珠樣品檢測的重復性Tab.8 Detection repeatability of 2.8 mm breakablecapsules sample

3 結論

(1) 在不同的樣本量、平衡時間、樣品臺孔徑、預壓力和壓縮速率等參數下對煙用爆珠壓破強度和變形量進行測試,發現樣本量、平衡時間、樣品臺孔徑等參數對檢測方法的建立影響較大。其中對壓破強度和變形量檢測結果影響最大的是樣品臺孔徑;樣本量則主要影響檢測精密度;在一定溫度、濕度條件下,平衡超過一定時間會影響變形量。

(2) 采用萬能材料試驗機檢測煙用爆珠壓破強度和變形量的最優條件為:樣本量取50顆煙用爆珠、樣品在溫度(22±1)℃及相對濕度(60±3)%的環境中平衡24 h、預壓力為0.01 N、壓縮速率為10 mm·min-1以及使用無孔樣品臺。

(3) 在最優參數下對煙用爆珠進行重復性測試,精密度均在5%以內;目前萬能材料試驗機是檢測紙張等強度的通用設備,在還沒有統一的檢測爆珠壓破強度的設備前,基于萬能材料試驗機建立的煙用爆珠壓破強度和變形量的檢測結果穩定、準確。