車用鑄造鋁合金化學成分直讀光譜測試中的取樣問題

王彩梅

(泛亞汽車技術中心有限公司,上海 201201)

測試鑄造鋁合金的化學成分常采用比色法和滴定法,這兩種方法預處理過程復雜,所用化學試劑較多,測試成本偏高[1]。光譜分析法是測試鑄造鋁合金化學成分的一種便捷方法,其測試速度較快,通常單個試樣從研磨制備到得到結果不超過20 min[2-5]。在GB/T 7999—2015《鋁及鋁合金光電直讀發射光譜分析方法》中只較為籠統地規定了試樣制備的方法,如在鑄錠、鋁件等加工產品上取樣時,應從具有代表性的部位取樣;試樣表面需干凈,無孔隙、裂紋等可見缺陷,如果有偏析時,需要重新進行熔融澆鑄處理[6]。但是鑄造鋁合金內部常有氣孔、偏析、縮孔等不可見缺陷,會影響測試結果,為此筆者對同一批次的多個試樣進行測試,分析了取樣位置對測試結果的影響,以期獲得準確的測試結果[7]。

1 試驗設備與試驗方法

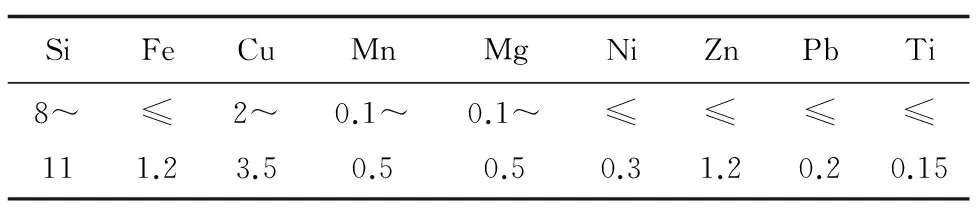

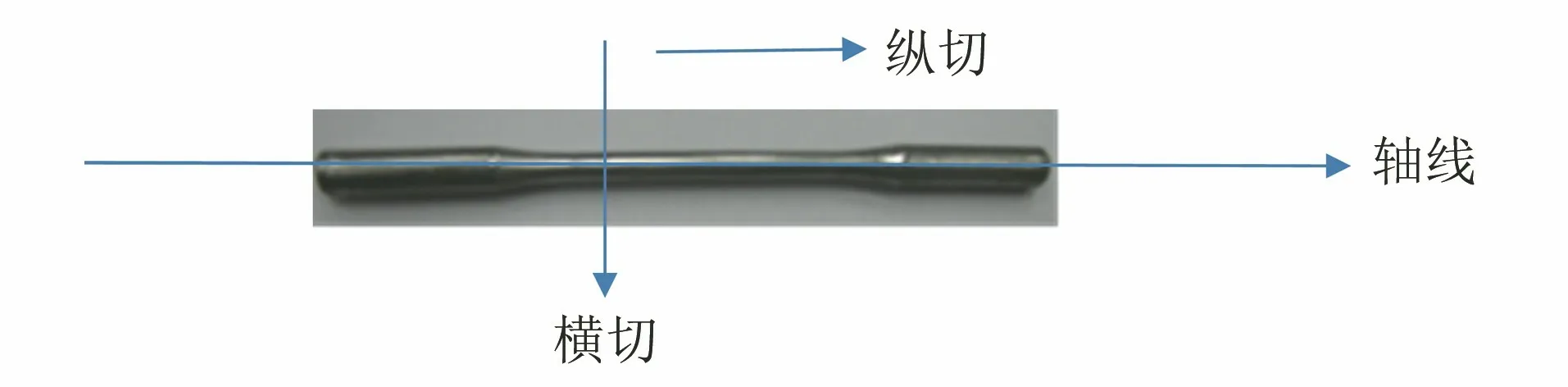

取5根直徑為8 mm的棒狀鑄造鋁合金拉伸試樣,分別編號為1,2,3,4,5。根據GB/T 7999—2015的技術要求采用MAXx型直讀光譜儀對其化學成分進行分析,并使用EVO 18型掃描電子顯微鏡和Bruker Quanta 200型能譜儀對試樣的表面形貌進行分析,其中鑄造試樣澆鑄成型部分不適用,只對來樣進行測試。直讀光譜儀的鋁合金校準標準樣品為ADC12 E922b[8],企業標準對其化學成分的要求如表1所示,其形狀及取樣方向如圖1所示。橫截面試樣是在棒材中間區域、垂直于圓棒軸線切割取樣;縱截面試樣是在中間區域、平行于圓棒軸線切割取樣。

表1 鑄造鋁合金化學成分的企業標準要求(質量分數)Tab.1 Enterprise standard requirements for chemicalcomposition of cast aluminum alloy (mass fraction) %

用精密切割機從每根棒狀拉伸試樣中間沿垂直于軸線的平行段截取一段橫截面試樣,長度為10 mm。采用600目砂紙水研磨橫截面,若能看到縮孔、裂紋等缺陷,則繼續研磨,直到試樣表面光滑,無肉眼可見缺陷,然后用無水酒精清洗后晾干。

圖1 鑄造鋁合金棒材取樣示意圖Fig.1 Sampling diagram of cast aluminum alloy bar

每個試樣用直讀光譜儀測試2次,取2次測試結果的平均值作為最終試驗結果。

2 試驗結果

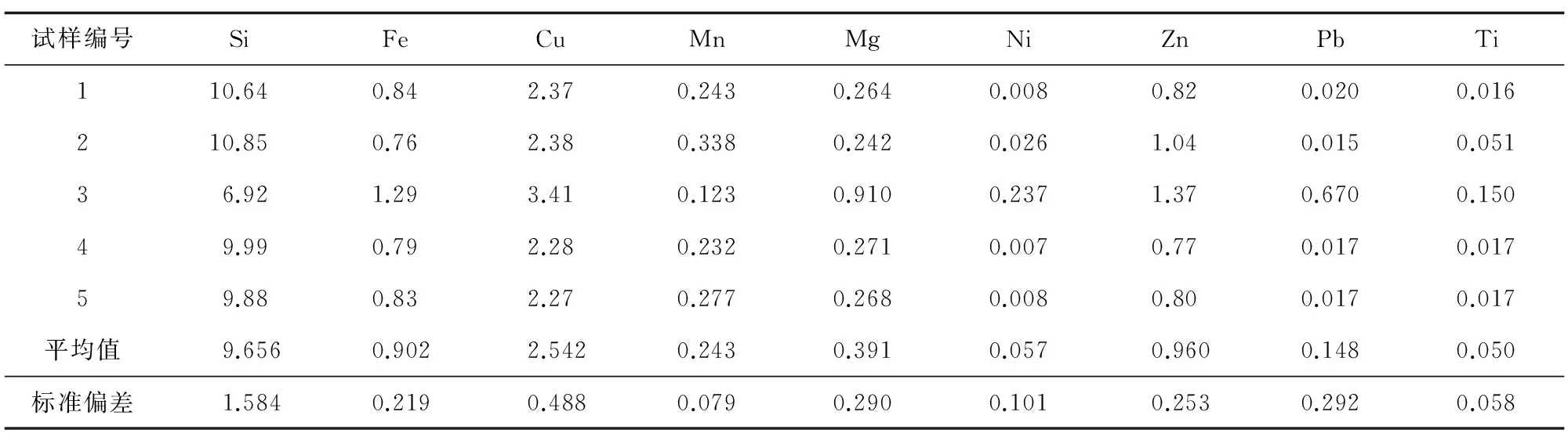

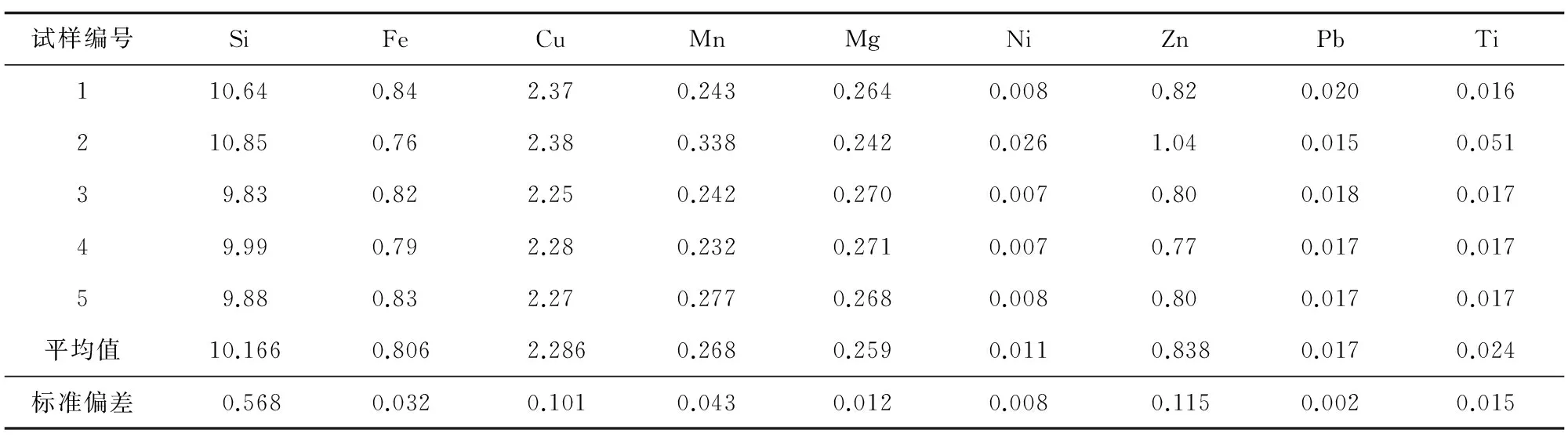

5個橫截面試樣的化學成分測試結果如表2所示。

表2 5個橫截面試樣的化學成分測試結果(質量分數)Tab.2 Chemical composition test results of 5 cross sectional samples (mass fraction) %

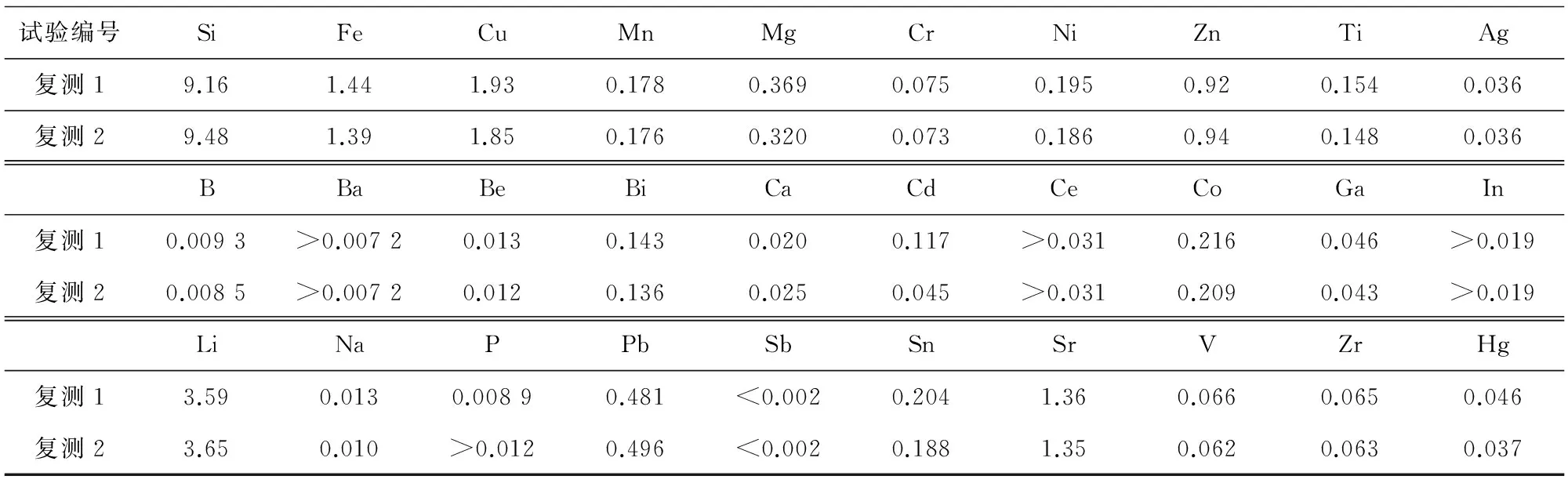

根據材料的設計標準要求,橫截面試樣3中主要元素如硅、鐵、鎂、鋅、鉛等元素含量不滿足要求,而且硅測試結果的標準偏差大于GB/T 7999—2015中對重復性標準偏差小于1.5的要求,為找出原因,查看了橫截面試樣3的全元素測試結果,如表3所示。

表3 橫截面試樣3第一次化學成分全元素測試結果(質量分數)Tab.3 Results of first chemical composition total element test of sample 3 in cross section (mass fraction) %

根據標準樣品ADC12 E922b的化學成分,測試可靠的元素有硅、鐵、銅、錳、鎂、鎳、鋅、鉛、錫、鈦、鍶,其余為參考。根據表3可知,鍶、銦等稀有元素含量異常高。

為了防止取樣、研磨或其他偶然因素的干擾,在試樣3上重新取橫截面試樣,研磨并測試兩次其化學成分,結果如表4所示。

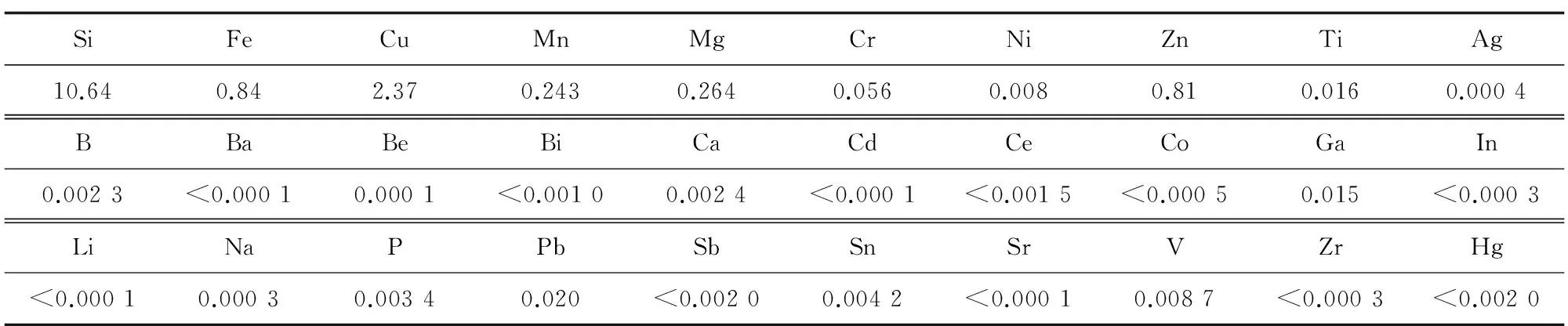

橫截面試樣3復測結果的鐵元素含量仍然異常,而且稀有元素鍶、銦等元素含量仍然較高,不符合企業標準對鑄造鋁合金成分的要求。為了確認這批鑄造鋁合金是否確實含有稀有元素,又查看其余4根棒材的全元素測試結果,發現鍶、銦等元素含量正常,且含量很低,幾乎可以忽略。表5為橫截面試樣1的全元素測試結果。

在重新制樣過程中,發現試樣3橫截面上有肉眼可見細小的縮孔,呈針孔狀,且數量較多;重新打磨試樣1,同樣發現有縮孔,但不是呈細密狀。因懷疑縮孔內含有稀有元素,且測試面剛好覆蓋在針孔上,所以再次在試樣3上截取橫截面試樣,并保留針孔,使用掃描電鏡附帶的能譜儀進行成分分析,分析位置及結果如圖2所示。

表4 橫截面試樣3化學成分全元素復測結果(質量分數)Tab.4 Retest results of all element chemical composition of sample 3 in cross section (mass fraction) %

表5 橫截面試樣1第一次化學成分全元素測試結果(質量分數)Tab.5 Results of first chemical composition total element test of sample 1 in cross section (mass fraction) %

圖2 試樣3橫截面縮孔的能譜分析位置及結果Fig.2 a) Position and b) results of energy spectrum analysis on cross section shrinkage cavity of sample 3

圖片上的縮孔位于橫截面中心直徑2 mm范圍內,對縮孔和周圍的區域都進行了分析,分析結果顯示沒有鍶、銦等稀有元素。

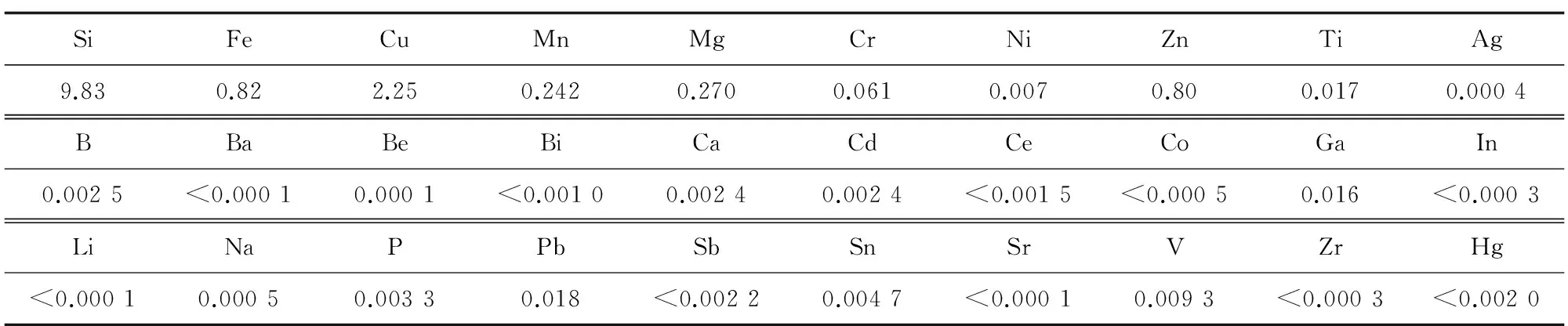

改變取樣方向,在試樣3上截取一段鋁棒,并沿縱截面切開,制備縱截面試樣3,研磨后采用直讀光譜儀復測,結果如表6所示。

表6 縱截面試樣3化學成分測試結果(質量分數)Tab.6 Chemical composition test results of sample 3 in longitudinal section (mass fraction) %

鍶和銦元素含量分別小于0.000 1%和小于0.000 3%,可以忽略不計,主要元素硅、鐵、鎂、鋅、鉛的含量滿足表1所示的企業文件要求。將縱截面試樣3的測試結果替換橫截面試樣3的,得到的最終測試結果如表7所示。最終測試結果中所有元素的標準偏差均滿足GB/T 7999—2015對鑄造鋁合金重復性標準偏差的要求。

表7 鑄造鋁合金化學成分最終測試結果(質量分數)Tab.7 Final test results of chemical composition of cast aluminum alloy (mass fraction) %

3 分析與討論

用直讀光譜儀測試試樣的化學成分時,要求試樣足夠厚,若試樣不夠厚,試驗時會將其燒穿,電子打到試樣的壓頭上,導致壓頭的金屬成分被激發出來,干擾試驗結果,其次鑄件表面不得有肉眼可見的縮孔或疏松,如有縮孔和疏松缺陷,試樣會由于質量密度不夠,導致測試結果出現異常。

由于在GB/T 7999-2015中沒有規定取樣方向,所以第一次測試了鋁棒橫截面上的化學成分。測試過程中,測試面均沒有肉眼可見的針孔,設備也沒有顯示測試方法和結果異常,但根據測試結果發現橫截面試樣3的化學成分不滿足企業技術文件的要求,應判為不合格試樣。經分析,送檢的5根棒材是同一批次鑄造試樣,成分出現異常的概率應該很小,而且稀有元素鍶和銦的含量異常高,所以懷疑可能是制樣的問題。重新磨制試樣,研磨過程中發現橫截面上有數量較多的縮孔,同時也重新磨制其余成分合格的試樣,發現縮孔沒有試樣3的細密,且橫截面試樣3復測的兩次結果與第一次的結果相似,鍶及銦元素的含量仍然偏高。采用掃描電鏡附帶的能譜儀測試縮孔及其周圍區域的化學成分,沒有發現含量異常多的稀有元素。因此,可以說明棒材橫截面的測試結果有誤,鑄造時的縮孔影響了測試結果。

考慮到縮孔細長,且沿棒材長度方向分布,因此改變制樣方向,對試樣3制備縱截面試樣,測試結果中鍶及銦元素含量不再異常,主要元素的含量也和其他棒材試樣的一致,說明縱向測試時,試樣的厚度及密度是符合標準要求的。

4 結論

在用直讀光譜儀測試鑄造鋁合金的化學成分時,試樣內部的不可見缺陷會影響試驗結果,因此如果采用直接切片取樣的方式制樣,要考慮鑄造缺陷如縮孔、疏松的影響。一方面要保證測試截面無肉眼可見的氣孔、偏析和縮孔等缺陷,另一方面在制樣時注意缺陷的分布、形狀和數量。如果缺陷細密且垂直于測試截面,可以改變取樣方向,對其他方向的截面取樣進行測試。在發現有異常的稀有元素或測試結果不滿足企業技術文件的要求時,可采用掃描電鏡附帶的能譜儀先對鋁合金的成分進行定性測試,然后在有測試要求的區域內,沿不同方向截取試樣重復測試,并分析對比不同截面試樣的測試結果,從而得到材料的準確測試結果。