鍵合參數對Ag-5Au鍵合合金線無空氣焊球及鍵合強度影響研究*

曹 軍,徐 旭,張俊超,宋克興,周延軍,花 涵

(1. 河南理工大學 機械與動力工程學院, 河南 焦作 454000;2. 河南科技大學 材料科學與工程學院, 河南 洛陽 471000)

0 引 言

近年來,微電子封裝技術正向著高密度化、耐熱化、高熱傳導性能以及高頻化的方向發展,與之相關的鍵合引線的要求也就越來越高,高性能鍵合引線成為人們研究的熱點[1-4]。Ag基鍵合合金線因為其高導電率、易成球、工藝參數與金線相似、鍵合適應性強、成本適當等的優勢,開始應用在微電子封裝中[5-9]。近年來國內外學者對Ag基鍵合合金線進行了不少試驗研究,Chuang[10]等研究得出Ag-4Pd鍵合合金線在熱處理過程中容易形成孿晶組織的結論;曹軍[11]等總結得出銀合金線在機械性能、鍵合性能、抗腐蝕與抗氧化性能及可靠性方面具有明顯優勢的結論;Guo[12]等對Ag-8Au-3Pd鍵合合金線的FAB形成過程進行研究,得出了低電流、長時間的鍵合參數易于形成無缺陷FAB的結論;Zhong[13]等研究了燒球參數對鍵合銅線鍵合過程的影響,發現在一定范圍內球焊點硬度隨燒球時間的縮短而降低;Qi[14]等研究了不同鍵合參數對Au鍵合線鍵合質量的影響,得出了超聲功率和鍵合壓力對鍵合強度的生成起決定性作用;曹軍[15]等研究了鍵合參數對銅線鍵合性能的影響,得出了過大的超聲功率和壓力導致焊接內部裂紋產生,過小的超聲功率會形成假焊的結論。上述研究所涉及的是有關銀基合金線組織結構和機械性能,以及鍵合參數對Au鍵合線的鍵合性能影響,而鍵合參數對Ag-5Au合金線FAB形貌及鍵合強度的影響研究鮮有論述。本文通過采用不同鍵合參數對Ag-5Au合金線鍵合進行燒球和鍵合試驗,進一步探究了鍵合參數對Ag-5Au合金線FAB形貌及鍵合強度的影響,為Ag-5Au的使用提供理論依據。

1 實 驗

1.1 試驗材料

試驗材料為直徑0.025 mm的Ag-5Au鍵合合金線(Au含量為5 %(質量分數),余量為Ag),鍵合合金線力學性能:伸長率14.1%,強度(拉斷力)9.4 g。

1.2 試驗方法

采用Ag-5Au合金線在自動鍵合設備上進行鍵合試驗,鍵合設備型號:ASM-IHAWK ealge60,封裝類型:2835單晶LED,劈刀類型:R2-1271-1222-08B,鍵合參數如表1所示,通過不同燒球時間、燒球電流、超聲功率和鍵合壓力等參數進行鍵合試驗;鍵合過程中采用N2氣體保護,氣體流量0.6 L/min;采用Dage Series 4000-BS250測試儀對鍵合后的鍵合點進行鍵合拉力和球剪切力測試,并對數據進行統計分析;采用JEOL JSM-6700F掃描電鏡(裝配EDS)對FAB形貌及鍵合點形貌進行分析。

2 分析與討論

2.1 不同燒球參數對Ag-5Au合金線FAB(Free Air Ball)形貌的影響研究

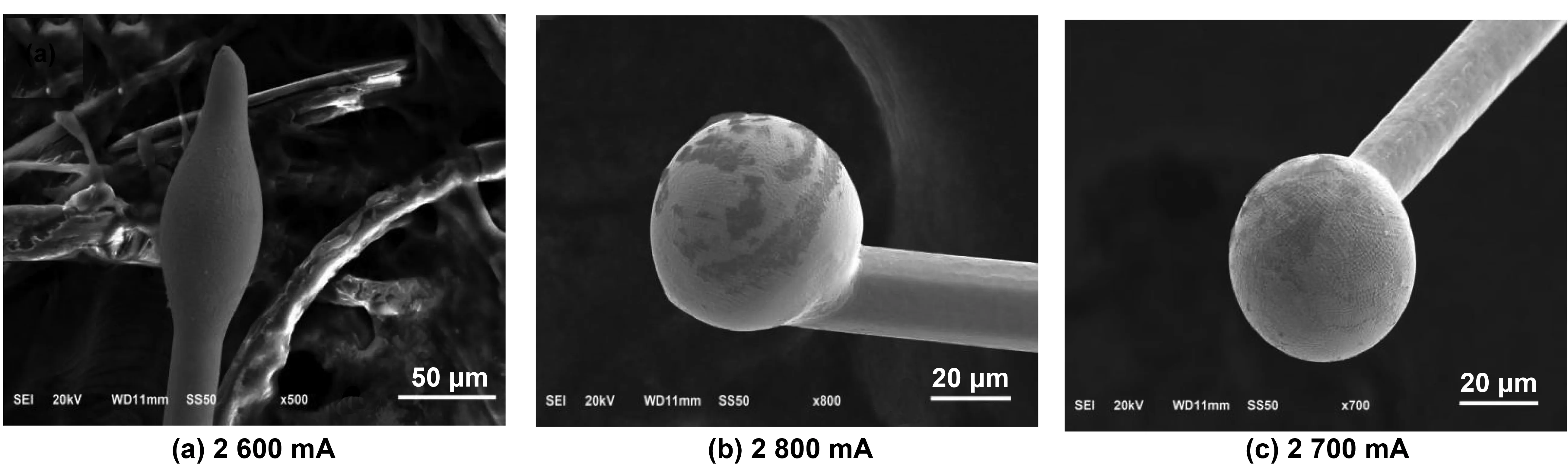

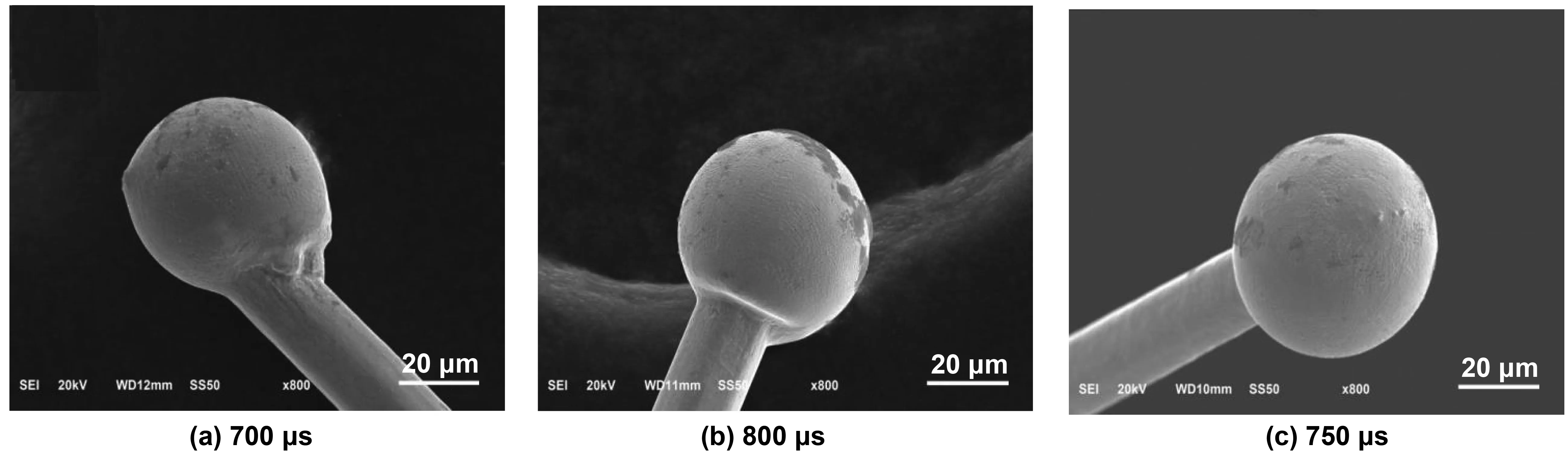

圖1為燒球時間為750 μs,不同燒球電流的FAB形貌。燒球時間為750 μs燒球電流為2 600 mA時FAB球形為橢圓,如圖1(a);燒球時間為750 μs燒球電流為2 800 mA時FAB出現高爾夫球桿狀,如圖1(b);燒球時間為750 μs燒球電流為2 700 mA時FAB球形為圓形,如圖1(c);圖2為燒球電流為2 700 ms,不同燒球時間的FAB形貌。燒球電流為2 700 mA燒球時間為700 μs時FAB球形偏小并出現高爾夫球桿狀,如圖2(a);燒球電流為2700 mA燒球時間為800 μs時FAB球形偏大并球會往上縮出現頸部下凹的現象,如圖2(b);燒球電流為2 700 mA燒球時間為750 μs時FAB球形為圓形,如圖2(c)。

燒球參數由鍵合線線徑大小及鍵合線成分決定的。燒球時間一定,燒球電流≤2 600 mA時不能產生足夠的能量,無法將鍵合線尾絲完全熔融,從而出現橢圓狀的球形;而燒球電流≥2 800 mA時將產生過多的能量,鍵合線熔融較多,且遠離打火桿位置凝固速率大于打火桿側,從而出現高爾夫球桿狀的球形。燒球電流一定,燒球時間≤700 μs時合金線熔化量小,液態球的受外界環境影響較大,FAB位置不確定性大,從而出現球形偏小及高爾夫球桿狀;燒球時間≥800 μs時合金線熔化量過多,形成較大的液態球,從而出現球形偏大及球往上縮和球頸部下凹的現象。

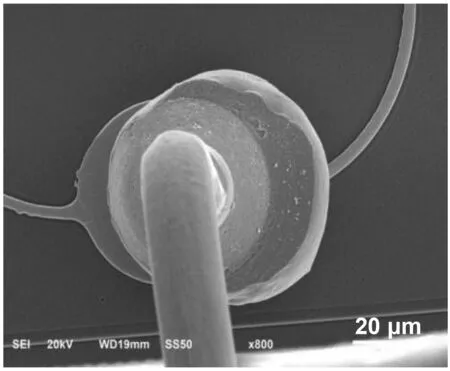

高爾夫球桿形狀的FBA會導致后續鍵合環節中第一焊點短路,并在曲率較小位置焊球部分會溢出,如圖3所示;并且,此現象還會降低球焊點的拉力、剪切力以及其器件的可靠性;橢圓形狀的FAB會導致鍵合環節中第一焊點的連接強度不足,出現虛焊,從而引起器件失效。由此,對于Ag-5Au合金線優化的燒球電流和燒球時間分別為2 700 mA和750 μs。

2.2 Ag-5Au不同超聲功率和鍵合壓力對Ag-5Au合金線鍵合強度的影響

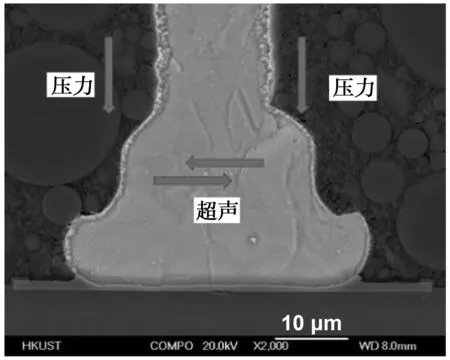

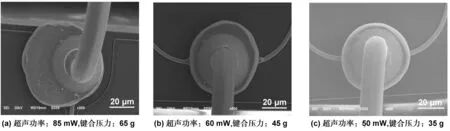

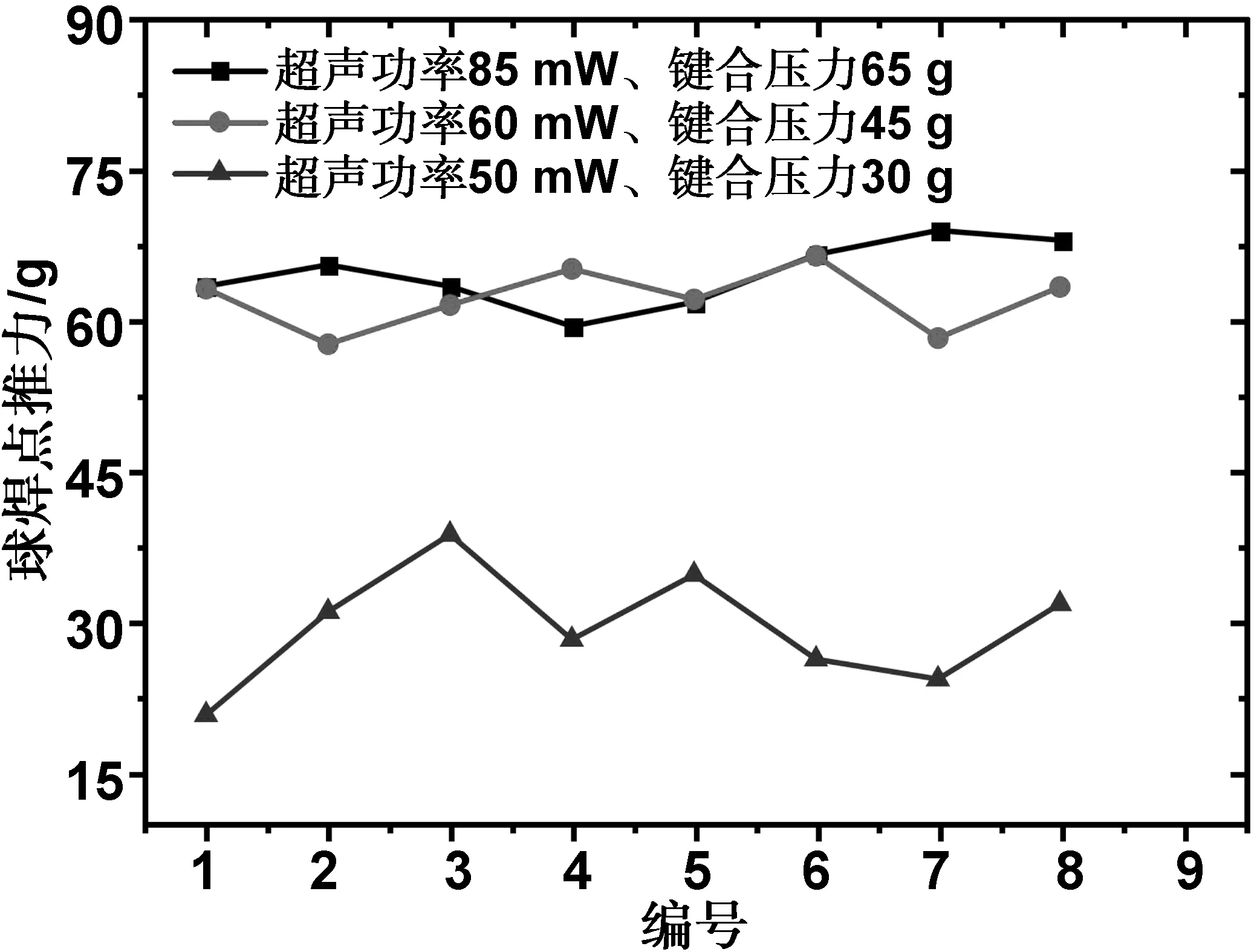

鍵合過程中,在壓力和超聲作用下無空氣焊球發生形變,圖4所示,且不同的壓力及超聲條件下,無空氣焊球形變量不同。圖5(a)是Ag-5Au合金線在超聲功率為85 mW,鍵合壓力為65 g下的第一焊點形貌。由圖可知該球焊點部分溢出,導致器件短路和失效。圖5(b)是Ag-5Au合金線在超聲功率為60 mW,鍵合壓力為45 g下的第一焊點形貌,由圖可知該焊點球形較為規則。圖5(c)是Ag-5Au合金線在超聲功率為50 mW,鍵合壓力為35 g的第一焊點形貌,由圖可知焊點球形小。圖6是Ag-5Au在不同參數下所測得的球焊點推力對比圖。從圖中可以看出超聲功率為50 mW,鍵合壓力為35 g時推力最低,不滿足球推力要求;超聲功率為85 mW,鍵合壓力為65 g推力值滿足質檢要求,但其焊點容易造成短路和應力集中,導致器件失效;對于Ag-5Au合金線在超聲功率為60 mW,鍵合壓力為45 g下的第一焊點形貌較規則且球推力滿足要求。

圖1 EFO電流參數分析

圖2 EFO時間參數分析

圖3 Ag-5Au不規則FAB導致球焊點部分外溢

鍵合過程中,超聲功率和鍵合壓力通過劈刀施加在鍵合線上,使得鍵合線與焊盤緊密接觸,在超聲的作用下鍵合引線與焊盤表面產生高頻振動,從而清除線材與焊盤表面的污染物,同時,鍵合線在超聲作用下內部產生大量位錯,進而實現鍵合引線與基板之間產生快速擴散通道。當第一焊點超聲功率為50 mW,鍵合壓力為35 g時,不能產生足夠的能量和壓力,鍵合線和焊盤表面的污染物和氧化物也不能徹底破壞,鍵合線內部的位錯量增加不足,進而影響了金屬原子的相互擴散,導致球焊點推力低。當第一焊點超聲功率為85 mW,鍵合壓力為65 g,過大的壓力使得無空氣焊球形變量過大,進而溢出焊盤,導致器件失效。

圖4 球焊點界面受力示意圖

圖5 球焊點形貌

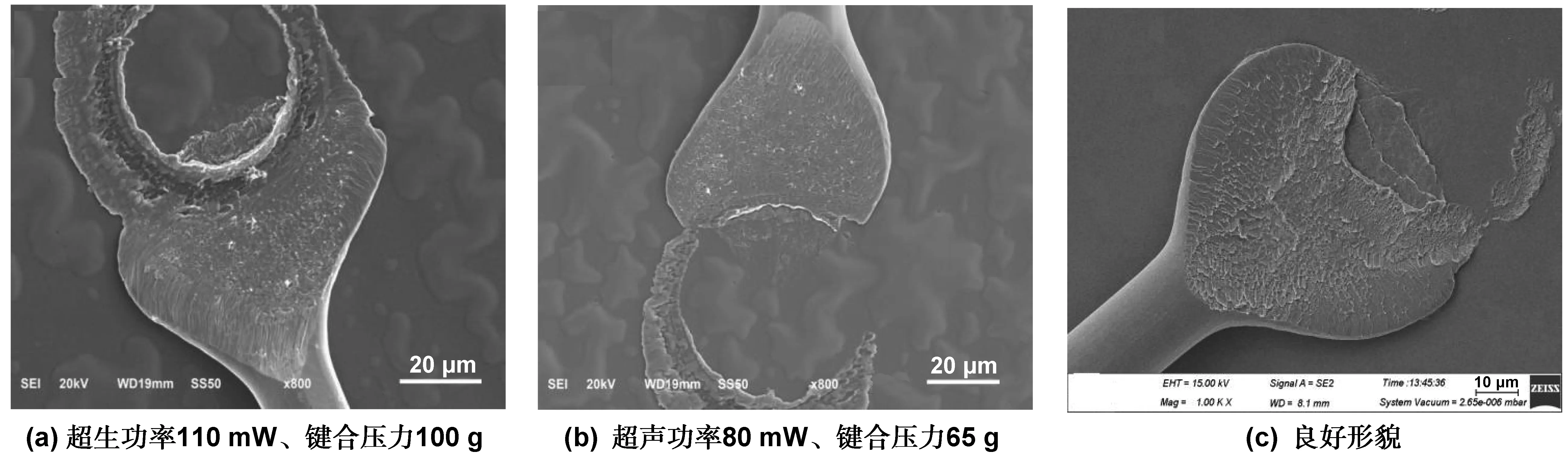

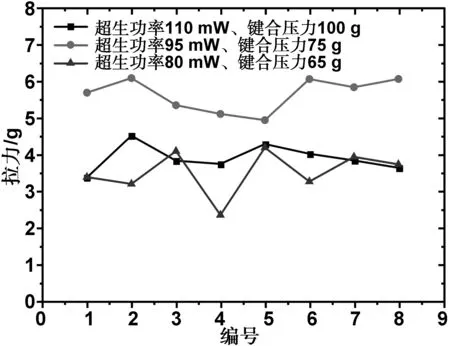

圖7(a)是Ag-5Au合金線在超聲功率為110 mW,鍵合壓力為100 g下的第二焊點形貌。由圖可知該焊點魚尾的功率環明顯且偏大,焊盤變形;圖7(b)是Ag-5Au合金線在超聲功率為80 mW,鍵合壓力為65 g下的第二焊點形貌。由圖可知該焊點魚尾短切不對稱;圖7(c)是Ag-5Au合金線在超聲功率為95 mW,鍵合壓力為75 g下良好的第二焊點形貌。圖8是Ag-5Au在不同參數下所測得的拉力數據圖。從圖中可以看出當超聲功率為95 mW,鍵合壓力為75 g時拉力最高。

圖6 Ag-5Au不同參數下的推力

鍵合過程中,在鍵合壓力和超聲的作用下實現金屬原子間的快速擴散,從而實現一定的鍵合強度。第二焊點超聲功率為110 mW鍵合壓力為100 g時,所產生的能量和接觸應力較大,導致焊盤的嚴重變形,并崩壞魚尾降低鍵合強度;此外,過大的功率還會引起鍵合附近區域的嚴重應力集中,使產品存在較大的殘余應力,影響產品的壽命;再者,第二焊點參數過大,使魚尾長度過短,鍵合引線與焊盤的有效接觸面積小,焊點連接強度降低,同時還會引起第二焊點在魚尾處應力集中,造成第二焊點頸部斷裂。第二焊點超聲功率為80 mW,鍵合壓力為65 g時,所產生的能量不能滿足鍵合的需要,線材和焊盤表面的污染物和氧化物不能徹底破壞,線材內部位錯畸變量不足,原子間的擴散通道較少,原子間的擴散程度降低,導致第二焊點鍵合強度低。對于Ag-5Au合金線,第二焊點功率為95 mW,鍵合壓力為75 g時具有良好的鍵合質量。

圖7 第二焊點魚尾形貌

圖8 Ag-5Au不同參數下的拉力

3 結 論

通過研究鍵合參數對Ag-5Au合金線FAB形貌以及鍵合強度度的影響,得出以下結論:

(1)對于Ag-5Au鍵合合金線,燒球電流2 600 mA時,FAB球形偏橢圓;燒球電流2 800 mA時,FAB會出現高爾夫球桿狀;燒球時間700 μs,FAB球形偏小并會出現高爾夫球桿狀;燒球時間800 μs,FAB球形偏大上縮并在頸部出現下凹現象。

(2)第一焊點、第二焊點超聲功率分別為55、85 mW,鍵合壓力分別為40、70 g時,鍵合點出現虛焊現象;第一焊點、第二焊點超聲功率分別為85 mW、110 mW,鍵合壓力分別為65、100 g時,造成焊盤短路和損壞,導致器件失效。

(3)Ag-5Au合金線的優化鍵合參數為:燒球電流為2 700 mA、燒球時間為750 μs、第一焊點超聲功率為60 mW,鍵合壓力為45 g;第二焊點超聲功率為95 mW,鍵合壓力為75 g。