淺談客車轉向節臂斷裂的故障分析方法

夏子意

摘要:轉向節臂是車輛實現轉向功能必不可少的連接部件,轉向節臂發生故障,會影響車輛轉向功能,極有可能造成行車事故,對于轉向節臂相關故障現象,建議通過產品材料分析、CAE結構強度對比分析、外觀設計尺寸三方面進行故障診斷,追根溯源,徹底斷絕類似故障的產生,本文結合實例探討相關故障分析方法,為同行提供一些參考經驗。

關鍵詞:轉向節臂;斷裂;故障分析;方法

行車過程中,駕駛員通過方向盤施加轉向力矩,通過傳動桿、方向機、??? 轉向搖臂、轉向節臂等傳動機構,最終將力矩傳入輪轂,形成車輛偏轉功能。由此可知,轉向節臂是車輛實現轉向功能必不可少的連接部件,轉向節臂發生故障,會影響車輛轉向功能,極有可能造成行車事故,對于轉向

節臂等相關部件引起的故障現象,運輸企業往往采用更換零部件的方法來解決,并不注重后期的故障原因分析。因此車輛運營后期,往往會出現類似的故障現象,影響企業正常的生產經營秩序。我部室長期從事企業車輛技術保障工作,結合以往一些車輛故障分析案例,建議通過產品材料分析、CAE結構強度對比分析、外觀設計尺寸分析三方面進行故障診斷,追根溯源,以期達到避免類似故障產生的目的,接下來以本公司某純電動公交客車轉向節臂斷裂故障分析為例,加以說明。

2019年 12月,我公司一臺6 米純電動公交客車,車輛出現前橋左轉向彎臂橫拉桿球頭安裝孔位置斷裂的故障。接到反饋后我部室人員立即到現場查看,并協調客車廠家、車橋供應商帶配件到現場修復車輛。同時安排對同批次車輛進行全面排查,發現可疑件立即更換處理。為徹底斷絕類似故障現象,我部室成員經討論,決定通過廠家研發中心對產品材料、CAE結構強度對比、外觀設計尺寸幾方面進行分析處理,過程如下:

一、損壞舊件材料分析

經對舊件分析,裂源處有一臺階條紋,擴展區平整。裂源處截取試樣作金相,基體組織為回火索氏體(8級),硬度229HBW。查轉向節臂以往來料(批次:171011、180818、190524、191008)金相檢測記錄,結果:合格。

二、實物CAE分析

(一)建立模型

針對該6 米純電動公交車2.5噸前橋轉向節臂進行結構強度對比分析,三維模型如下所示:

采用ISO/GB車輛坐標系,x軸指向車輛前進方向反方向,y軸指向車輛前進方向右側,z軸豎直向上。采用四面體單元,零部件屬性如下表所示:

(二)扭矩加載說明

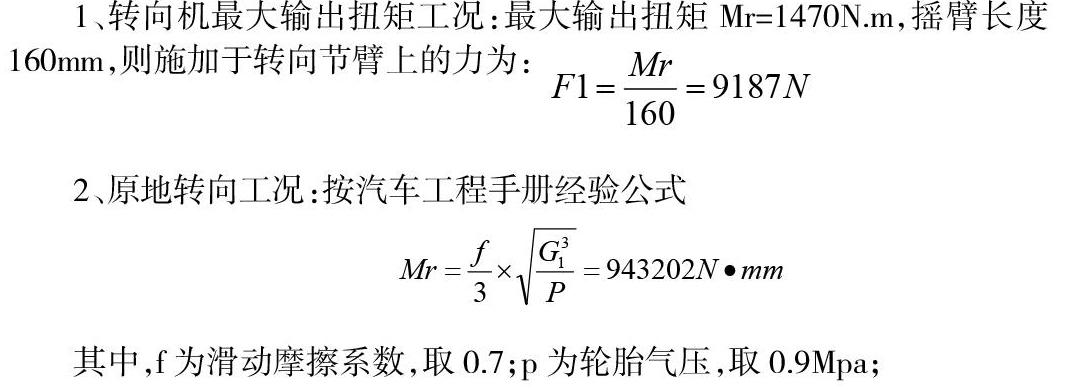

1、轉向機最大輸出扭矩工況:最大輸出扭矩Mr=1470N.m,搖臂長度160mm,則施加于轉向節臂上的力為:

2、原地轉向工況:按汽車工程手冊經驗公式

其中,f為滑動摩擦系數,取0.7;p為輪胎氣壓,取0.9Mpa;

直拉桿連接孔中心到臂安裝孔中心的距離為150mm,則施加于其上的力為:

(三)應力分析及結果

在原地轉向工況下,實物掃描結構及設計結構轉向節臂安全系數均大于2,滿足結構強度使用要求;

三、尺寸檢查分析

舊件檢測結果不合格,圖紙要求內側壁厚要厚于外側壁厚。經對庫存件抽查,檢測結果合格,因零件形狀復雜,舊件不合格原因是個別零件加工時軸線偏移,導致內側壁厚偏薄。

四、結論

由于裂源部位尺寸偏薄,內側R表面存在切邊刀痕過深,沿切邊刀痕引發應力集中,形成裂紋源,造成疲勞斷裂。依據查金相來料檢驗記錄及對庫存件尺寸檢測結果,判斷該故障是個別批次金相及尺寸不合格。

五、改進措施

1、考慮到該臂加工過程有偏移軸線的誤差,導致壁厚偏薄,對該臂進行提升,在孔壁處進行加厚(見下表)。通過CAE分析,改進后結構安全系數達到3.35。

2、針對毛坯切飛邊問題,制訂外觀標準,規定切邊刀痕深度≤1mm。下發供應商實施。

3、要求供應商出廠前100%探傷,來料檢驗100%探傷。

4、要求供應商金相控制在1-4級,來料檢驗由原來每3 批檢測一次,提升為每批檢測。

5、反饋供應商對熱處理工藝整改,安排質量專家前往供應商現場監督、指導整改,在下批到貨體現整改狀態,2019-12-11已到達供應商現場。

六、處理措施

針對該批車輛全部更換改進型轉向節臂,改進型轉向節臂樣件生產及臺架試驗驗證后,于2019年 12月底可開始批量更換。目前為止無類似故障現象發生。

利用微觀結構分析結合力學、外觀尺寸設計分析,是一種良好的多元分析方法,可考慮應用于其他車輛結構部件相關故障分析過程。

參考文獻:

[1] 朱金寶,宋小偉,肖聰,王濤,范學群.某電動輕卡轉向節臂斷裂失效分析及優化[J].汽車實用技術,2019(13):3-5.

[2] 馬宇,孟慧杰.轉向節臂圓錐銷孔載荷分布規律研究[J].機電技術,2014(06):104-106.

[3] 王若平,王延強,林軍.汽車轉向節臂疲勞仿真[J].拖拉機與農用運輸車,2007(02):37-38.