基于正交實驗法的夾芯注射成型層間界面前沿調整

王 濤,宋 偉,蘇玉珍

(河北機電職業技術學院 機械工程系,河北 邢臺 054000)

注射成型的工藝參數決定了塑料熔體的流動狀態,并影響最終產品質量[1-2]。各類先進注射成型方法的工藝參數調整比普通注射成型更為復雜[3-4]。夾芯注射成型是一種先進的注射成型工藝。該工藝需要先后在同一個模具型腔內注射殼層熔體、芯層熔體兩種塑料,最終形成殼層物料在外、芯層物料在內的塑件[5]。這種塑件因其特殊的夾芯結構,擁有很多普通注射成型不具備的優良特性。

夾芯注射成型的芯層、殼層物料在塑件中并不是混亂的交叉存在,它們之間有比較明顯的層間界面。該界面的分布情況直接影響這個夾芯結構特殊性能能否有效發揮。不同的注射成型參數,會帶來不同的層間界面結構。為此,本論文基于正交實驗法,分析不同工藝參數對夾芯注射成型層間界面前沿位置的影響情況,并獲取最優工藝參數組合。

1 實驗部分

1.1 主要原料

實驗分別以聚苯乙烯(PS)、高密度聚乙烯(HDPE)為夾芯注射成型的殼層物料、芯層物料。

1.2 實驗塑件

實驗所選塑件整體長度75 mm,寬度75 mm,高度8 mm,邊角倒圓半徑5 mm,塑件厚度2 mm。

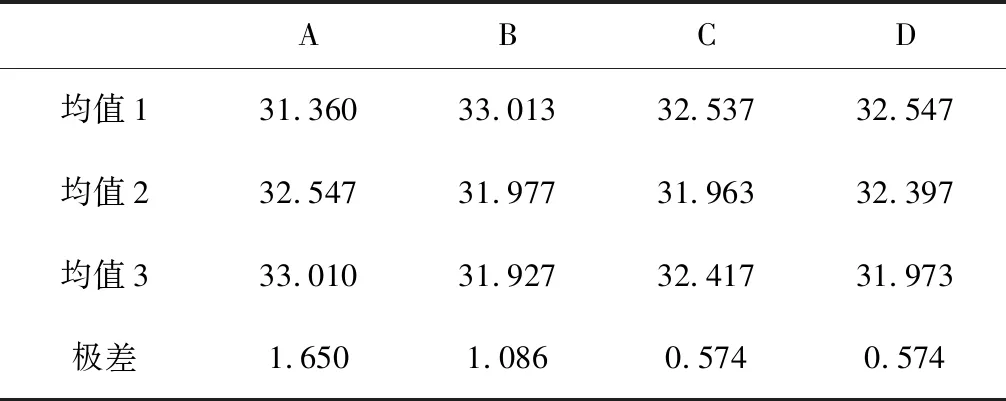

為了開展有效分析,實驗決定采用數值模擬的方法。首先,在三維建模軟件中完成實體建模,并保存為“*.iges”格式;其次,在Moldflow軟件中打開上述文件,并完成相網格劃分;最后,基于正交實驗法安排數值模擬實驗。

夾芯注射成型澆口在塑件上表面中心。實驗塑件劃分網格后共計4648個單元,如圖1所示。

圖1 塑件網格劃分結果

1.3 正交實驗

表1 正交實驗因素與水平

注射溫度、注射速率等因素直接影響熔體在模具型腔中的流動狀態,是影響夾芯注射形成工藝的主要工藝參數。為此,實驗采用殼層、芯層熔體的注射溫度、速率等4個工藝參數為正交實驗的影響因子,構建4因素3水平的正交實驗,如表1所示。

實驗其他工藝參數為固定值,主要有:模具溫度50℃,殼層熔體占比75%,芯層熔體占比25%,保壓時間6s,保壓壓力為注射壓力的85%,冷卻時間12s。將相關參數輸入工藝設置向導,如圖2所示。

圖2 工藝設置向導

1.4 層間界面前沿表征

對本塑件而言,實驗希望芯層物料盡可能多在塑件中平鋪,即層間界面前沿盡可能到達更遠的距離。因此,以層間界面前沿在長度方向上能夠到達的最遠距離做為正交實驗結果的評價指標,設為X,單位為mm。

2 實驗結果及討論

2.1 正交實驗結果

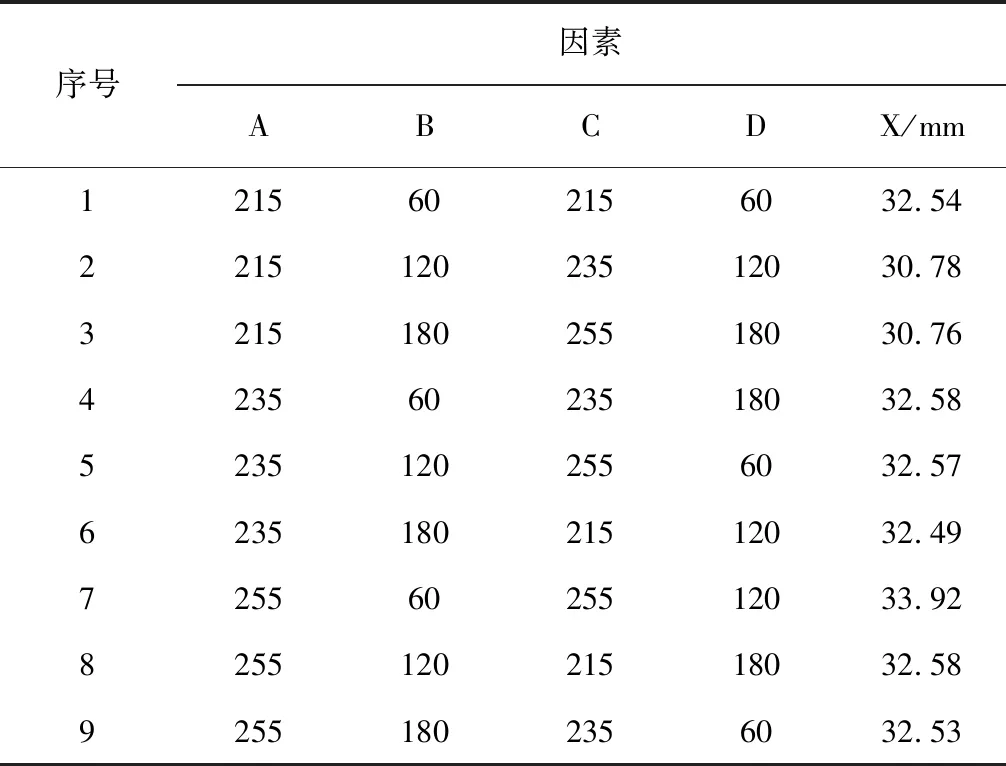

9組正交實驗結果如表2所示。

表2 正交實驗安排與結果

2.2 實驗結果分析

根據正交實驗結果,分析各參數對X值的影響規律,即分析均值和極差值,結果如表3所示。

表3 X值極差分析

由表3可知,對本實驗條件而言,4種工藝參數中,影響最大的為PS物料的注射溫度和注射速率,即殼層物料的相關工藝參數。HPDE物料的注射溫度和速率對于實驗指標的影響較小。能夠使X值達到最大值的工藝參數組合為A3B1C1D1,即PS注射溫度255℃、注射速率60 cm3·s-1,HDPE注射溫度215℃、注射速率60 cm3·s-1。

2.3 最優實驗結果

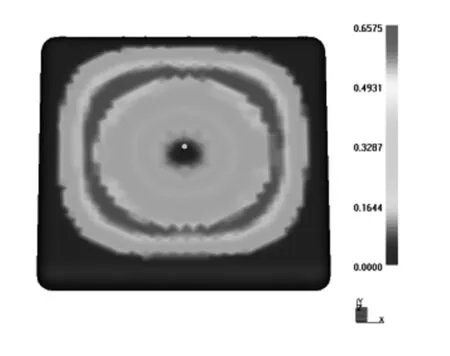

將最優工藝組合A3B1C1D1輸入工藝設置向導,重新進行實驗。實驗結果中X值為為34.11 mm,優于9組正交實驗結果。

最優工藝參數組合的層間界面分布情況如圖3所示,層間界面前沿所處位置如圖4所示。由圖3、4可知,層間界面分布較廣;層間界面前沿延伸的距離較長;芯層物料基本覆蓋了塑件上部平面;此時的夾芯注射成型層間界面較為理想。

圖3 層間界面分布情況

圖4 層間界面前沿所處位置

3 結論

1)本實驗中,能夠使層間界面前沿達到最遠距離的工藝參數組合為PS注射溫度255℃、注射速率60 cm3·s-1,HDPE注射溫度215℃、注射速率60 cm3·s-1。

2)基于正交實驗法,可以使用較少的實驗組分析出各工藝參數對層間界面前沿的影響規律,從而快速而恰當的調整工藝參數,達到最優實驗結果。